筒仓滑模钢桁架平台的施工技术

2018-05-31韩学礼山西建设投资集团有限公司太原030000

韩学礼 山西建设投资集团有限公司,太原 030000

1 技术路线及具体实施方案

1.1 技术路线

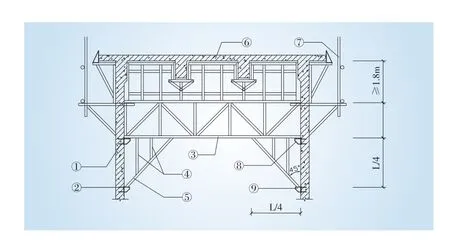

在做筒仓滑模操作平台代替顶板模架支撑体系时,需要明确目标,制定合理的施工工艺流程。筒仓滑模操作平台结构改造成门架结构,需符合结构计算的简化要求。对上部的荷载进行合理的分析,综合归纳,研究受力模型,使结构设计更符合实际,通过计算软件的试算及有限元分析,辅助BIM技术施工过程模拟,找到一种科学的、合理的更便于施工的结构方式,涉及到理论力学、材料力学、结构力学、钢结构、结构简化、计算机、计算机软件及BIM技术的运用等方面的知识,其中考虑安全施工最重要,所有的验算必须满足施工安全、结构安全和工程质量的要求,对于操作平台的验算必须要满足其强度、刚度、稳定性三方面的要求。

1.2 实施方案

滑模平台利用自身的滑模提升架和操作平台桁架支撑杆,并对其进行加固后,利用预埋吊环和手搬葫芦将滑模平台整体下降,下降固定后的操作平台作为拆除滑模提升架及模板的操作平台,减少在高耸的筒仓顶面吊运的工作量和安全风险。滑模平台作为筒仓顶板模板支撑的支撑点和工作面,根据结构和模板安装操作要求的条件设置平台标高,以减少模板支撑工作量。

按照计算要求的门架(三角架)加强操作平台,并与钢牛腿预埋件焊接牢固。根据计算的竖向模架钢管位置焊接钢管脚托管,安装模架竖管。根据图纸顶盖梁、板的标高搭设顶盖梁、板模架的钢管架。

筒壁砼内预埋钢牛腿预埋件,事先在筒壁砼内设计的位置上即顶盖梁下平标高往下1.2m处预埋钢牛腿预埋件,作为筒仓滑模操作平台上平标高。顶盖板下平标高往下100mm安装预埋吊环,当筒仓滑模操作平台降至预埋钢牛腿预埋件位置处,安装钢牛腿,将钢牛腿与钢牛腿预埋件连接固定,作为筒仓滑模操作平台的支座;使筒仓滑模操作平台降至钢牛腿上并与钢牛腿固定连接,作为筒仓上顶盖结构施工平台;筒仓滑模操作平台降至规定的标高后,操作人员在筒仓滑模操作平台上进行结构施工,开始安装顶盖梁、板砼模板的支撑杆件,支撑杆件采用 ¢48×3.5的脚手架管,在脚手架管上安装调节顶丝,调整顶盖梁、板砼模板标高使其符合设计标高要求。

筒仓滑模操作平台作顶盖梁板模架施工流程:筒仓滑膜操作平台设计验算→筒仓滑膜操作平台制作→筒壁预埋钢牛腿预埋件→筒壁预埋拆模吊环→吊装筒仓滑膜操作平台→焊接钢牛腿→安装筒仓滑膜操作平台→安装模板及支撑体系(包括安装模架竖杆)→拆除模板及支撑体系→拆除筒仓滑膜操作平台(包括拆除外围防护平台)。

设计计算参见上图。

2 具体施工步骤

2.1 筒仓滑模操作平台制作

筒仓滑模操作平台的制作,根据设计的规格、尺寸购买合格的原材料,原材料进场后应进行复试检测,合格后方可用于施工。施工时应进行现场实测实量、实地放样下料,确保下料尺寸准确,下料完成后应进行编号并复核下料尺寸和所用材料与设计是否相符,实地放样用1∶1的比例在装配平台上放出构件实样,然后根据零件的实样上的位置分别组装起来成为构件,然后进行施焊直至全部零件焊完,对焊接好的构件进行检查和矫正。

2.2 筒壁预埋钢牛腿预埋件

按照设计选定的预埋件的材料和规格尺寸进行下料,焊接锚固钢筋,按照设计的标高和位置将预埋件固定到筒仓壁上,并与筒壁钢筋焊接牢固并浇筑砼,完成预埋件埋设。

2.3 筒壁预埋吊环

按照设计选用的吊环的形式、钢筋规格加工好,并把加工好的吊环按照设计标高和位置固定到筒壁上并与筒壁钢筋焊接牢固最后浇筑砼,完成吊环埋设。

2.4 吊降筒仓滑模操作平台并焊接钢牛腿

拆除筒壁砼施工时使用的机械设备及辅助设施。在筒壁砼施工完成后,将不再需要的施工机械设备及辅助设施进行拆除,包括液压管道,液压控制台,液压千斤顶及筒仓滑模外围的防护操作平台,筒仓滑模操作平台则利用预埋的吊环和倒链将筒仓滑模操作平台缓缓降至钢牛腿预埋件处,利用筒仓滑模操作平台搭设工作台作为焊接钢牛腿的平台。

为了减少高空作业,钢牛腿在地面上预先按照设计的材料、形式、几何尺寸加工成半成品,根据钢牛腿的标高在钢牛腿预埋件上用墨线弹出钢牛腿的位置线,吊运到搭设的工作台上钢牛腿安装位置,先点焊,确定钢牛腿的位置、标高无误后,再正式施焊。

2.5 安装筒仓滑膜操作平台

筒仓滑模操作平台的钢牛腿安装完成后,用倒链将筒仓滑模操作平台的钢桁架提升到钢牛腿上标高后进行钢桁架就位,利用撬杠等工具平行左右移动使钢桁架的位置达到设计要求的位置后放松倒链,使钢桁架缓缓下降至钢牛腿上,最后将钢桁架与钢牛腿焊接加固。

2.6 安装模架竖杆

在已安装好的筒仓滑模操作平台上搭设安全通道后,满铺50mm厚的脚手架板,根据顶盖梁板的位置确定所选用模架竖杆的长度,按照计算好的模架竖杆间距,将模架竖杆安装到钢桁架已焊好的钢管底托上,模架竖杆全部安装完后,再用水平钢管杆件将全部模架竖杆采用扣件连成整体,水平钢管杆件的长度应根据模架设计的长度进行安装。

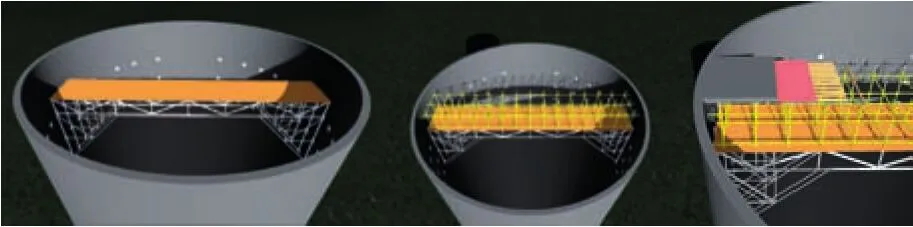

在模板支撑体系施工技术方案制定中采用了BIM技术进行精准定位和三维模拟。采用BIM技术精准指导钢门架制作,根据钢门架三维模型,准确确定下料长度。

BIM技术模拟搭设架体

3 项目实施成效及推广应用前景

利用滑模的操作平台并对其进行改造,作为支撑砼楼板模架的基础,具有支撑自重、上部模架、上部结构荷载及施工荷载的能力,同时能充分利用操作平台改造后的门架结构,进行模板的搭设、拆除,特别是在高耸结构中,其优势更加凸显。与以往的传统施工工艺相比较,本工程劳动力投入减少达50%以上,材料的使用量减少60%以上,施工工期减少40天,加快了材料的周转利用率,减轻了劳动强度,极大地改善了施工环境,安全环境得到了提升,大大减小了安全隐患,提高了劳动效率,节省了施工成本,由于提升速度快,缩短了施工工期,获得建设、监理单位的一致好评,取得了良好的经济和社会效益。此法最适合高耸仓储筒仓结构内砼楼板的施工,具有广阔的发展前景和推广意义。

顶板模架支撑图

顶板混凝土浇筑完成图