分布式操作平台远程集中控制系统

2018-05-31左建勇

汪 洋,左建勇

(1.中国铁道科学研究院研究生部,北京 100081;2.同济大学 铁道与城市轨道交通研究院,上海 200092)

0 引 言

制造业是一个国家经济社会发展的根基所在,目前,随着中国经济社会的快速发展,制造业的规模在不断扩大、技术水平不断提高,高端装备制造业与新型电子产业工厂在装备制造与产品生产过程中,大量采用先进的数控机床操作平台。该类数控操作平台大多使用触屏控制设备进行操作,操作简单、易于管理。然而,在生产实际过程中,大量的数控机床操作平台采用分布式控制方式,直接导致了企业雇员数量的增加,劳动生产率下降,成为制约现代化工厂扩大生产规模、提高企业信息化程度、降低成本、增强企业竞争力的桎梏所在[1-2]。

谢冲等人利用PLC集中控制箱、无线遥控台等设备,设计了一套井控设备的无线远程集中控制系统,将防喷器远控台和节流管汇的单独分散控制设计为集中控制,变多人操作为一人集中操作,避免了协同操作要求,降低了人为误操作的风险[3];廖原等人则以现代工业通信网络技术和PLC控制技术为基础,研究开发了一套基于工业以太网的钢缆输送带组集中控制系统,将若干条独立控制的钢缆输送带组成的运输系统改为集中控制,进一步提高了系统自动化水平[4];陈力等人针对小康矿原煤生产系统自动化程度不高的情况,设计了一套以PLC与Wincc为控制核心的集中控制系统,实时监测与控制原煤生产车间的各台设备,进一步提高了原煤生产系统的自动化水平,提高了整个系统的安全性和可靠性[5];但利用现场总线与虚拟仪器技术实现多触控操作平台的远程集中控制的应用并未见到。为解决上述问题,文中提出了一种分布式操作平台的远程集中控制方法,该方法结合了现场总线技术、虚拟仪器技术、多路I/O量采集技术、及触摸屏控制技术[6-13]等,所设计的集中控制系统相比上述应用,创新性地集成应用了互斥型开关,且在中央控制总程序中独创性地开发了翻译子程序。

1 中央控制系统的硬件设计

1.1 中央控制系统的总体结构

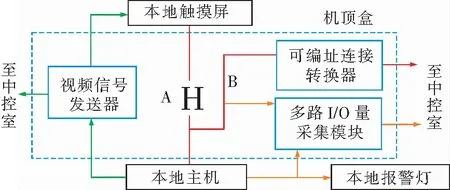

分布式操作平台的远程集中控制系统的硬件总体结构设计如图1所示。在每个现场触屏控制设备的主机与显示屏之间设置一台机顶盒,使得可以通过机顶盒上A/B按钮的切换,使主机接收本地的触屏操作信号,或接收来自第一现场总线由中控室主机发出的操作信号,实现本地操作与远程操作的切换;与此同时,机顶盒将现场触屏控制设备主机发送给本地显示屏的视频信号复制转发给位于中控室的中控箱,由中控箱切换并发送给中央触摸显示屏显示;此外,机顶盒将采集自触屏控制设备的状态信息(包含I/O报警信号)通过第二现场总线发送给中控室主机,实现各路触屏控制设备的状态监测;多路现场总线与信号处理装置各司其职、分工合作,共同实现了远程集中控制系统的主要功能。下面就组成中央控制系统的触屏操作信号转发子系统、状态信息采集子系统、视频信号转发与切换子系统以及机顶盒的设计作具体描述见下文。

图1 中央控制系统的硬件总体结构Fig.1 Hardware structure of centralized control system

1.2 触屏操作信号转发子系统的设计

为实现对现场不同触控操作平台的控制,需要为每台现场设备分配一个独立的地址,作为其身份认证的标识,即在每台现场设备主机处设置一个可编址的连接转换器,并提前配置好地址信息,当想要对特定的操作平台进行控制时,位于中控室的主机将来自中央触摸显示屏的操作信息通过编码后,增加相应的地址信息并发送到RS-485总线上,对应地址的可编址连接转换器收到数据后,提取其中的地址信息并与自身存储器中配置好的地址信息进行比对,相同则将地址信息删去后,将操作信息转发给现场触控操作平台主机,实现对现场设备的远程操作,不同则将该条信息丢弃,其余可编址连接转换器类似工作。

可编址连接转换器内部集成了微处理器并采用串行通信口,可以很方便组成RS-485主从通讯网络;信息传输方式为异步方式,起始位1位、数据位8位、停止位1位,空校验;数据传输速率可变,但通常选用9.6kb/s;命令信息由开始码

表1 可编址连接转换器命令信息编码模式Tab.1 Command information encoding modeof addressable converter connection

1.3 状态信息采集子系统的设计

触控操作平台大多同时设置有报警信号,用于在生产过程中出现故障时,及时向现场工作人员提供示警,一般至少设置有正常运行信号(绿色)、示警信号(黄色)和故障信号(红色)3种,由现场设备主机发送给设备上的报警灯[14]。采集该状态信息发送给中央控制系统,以便中控室工作人员能及时了解到是哪台设备出现问题、立即切换并远程操作该路设备排除故障,是必不可少的。此外,还需采集设置在现场触屏操作平台处的互斥型开关的开关量信号,中央控制系统便可据此设置对应设备的操作权限。

这些状态信号的采集均由多路I/O量状态信息采集子系统完成,该系统以多路远程开关量采集模块为基础构成主从式通讯网络,采用RS-485总线及标准MODBUS-RTU通用协议;外接端口具有EMC设计,抗干扰能力强、长期稳定性高;内置看门狗设计,保证模块在任何干扰下都能自动恢复;信息传输方式为异步方式,起始位1位、数据位8位、停止位1位、无校验;数据传输缺省速率为 9.6 kb/s;数据采集采用轮询方式,即中央控制系统主机向每个现场I/O量采集模块依次发送读取采集数据的命令报文,采集模块收到命令报文后按照命令要求,返回当前采集到的数据报文,中央控制系统主机从中解析出该路触屏控制设备的状态信息后,进行显示并做进一步处理。

1.4 视频信号转发与切换子系统的设计

为实现触控操作平台的远程控制功能,需将现场的触屏控制设备触摸屏视频信号传送到中控室。以VGA视频信号为例,VGA线中的RGB三原色信号都是非平衡信号,传输过程中会对外发散电波,进而产生相互干扰,在短距离传输中这种影响并不明显;但是随着距离加大,这种干扰就越来越强,并最终导致图像效果出现明显的偏差,甚至完全不能显示[15]。严格来说普通VGA线的传输距离一般只能达到15米,其余视频信号如DVI,HDMI也有类似问题。

因此,为实现视频信号的远程传送,需在每台现场触控操作平台处设置一台视频信号发送器,在将视频信号原封不动地发送给现场触摸屏的同时,将其转换并通过网线发送至位于中控室的中控箱中,由对应的视频信号接收器接收,转换后交矩阵切换器处理。以VGA视频信号为例,中控箱的内部结构及连接示意如图2所示,中央控制系统主机通过RS-232串口与中控箱中的VGA矩阵切换器相连,通过向其发送切换命令实现视频信号的切换。切换命令以ASCII码发送,共由五部分组成:设备号、输出通道号、小于号(<)、指定的输入通道号、结束符(!),例如发送“A01<06!”,即可将来自现场触屏控制设备号为06的触摸屏视频信号切换至中央触摸屏显示。

图2 中控箱硬件结构与连接示意图Fig.2 Hardware structure and connection sketch of central control box

1.5 互斥型开关的应用与机顶盒设计

为防止出现现场操作人员与中控室工作人员同时操作某台触控操作平台导致的冲突,需要在现场触控操作平台处设置互斥型开关,以实现近远端操作权限的切换。当互斥型开关打在A档时,现场触控操作平台主机与触摸屏间的控制线路直接相连,而B档位自动断开,即现场触控操作平台主机与集成在机顶盒内的可编址连接转换器的连接线路断开,使中央控制系统主机无法向该设备发送触屏操作信号;当互斥型开关打在B档时,与之相反,A档位自动断开,现场触摸显示屏失去对现场触控操作平台的操作能力,操作权限完全交给远端中央控制系统执行。

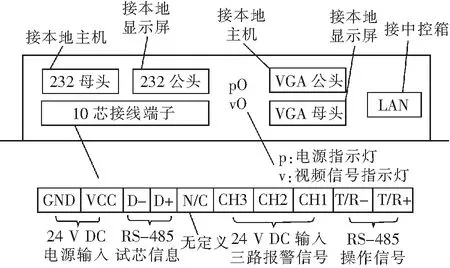

为简化现场设备,可将配置在现场触控操作平台旁的多个模块统一集成在一个机顶盒内,以方便现场设备接线与管理。机顶盒内部结构设计如图3所示,集成了可编址连接转换器、多路I/O量采集模块、视频信号发送器与互斥型开关4个主要模块,其中多路I/O量采集模块在采集现场触屏控制设备发往报警灯的报警信号的同时,采集集成在机顶盒内的互斥型开关的A/B档状态信息,中央控制系统主机通过该信息,即可在中央控制总程序中实现对该路设备的权限设置(开放或锁闭)。机顶盒的外部接口定义如图4所示,A/B档切换按钮位于机顶盒的另一面。

图3 机顶盒内部结构与连接示意图Fig.3 Internal structure and connection sketch of set-top box

图4 机顶盒的外部接口定义Fig.4 External interface definition of set-top box

2 中央控制系统的软件设计

2.1 中央控制总程序的设计目标

分布式操作平台的远程集中控制系统之所以能够实现既定的设计目标,不仅在于系统配备了大量的硬件子系统,其核心在于安装在中控室中央控制主机上的中央控制总程序。中央控制系统主机作为信息交互的中心,担负着转发触屏操作信号、采集现场设备状态信息、向中控箱发送视频切换命令3大核心任务,要求具有处理及响应速度快、内存大、接口多、可长时间工作和应对复杂工业现场环境等特点,其中配置的中央控制总程序需实现以下设计目标

1)可通过自动检测的方式确定接入设备的台数,并释放相应数量的设备控件,以供用户操作;

2)可通过状态信息采集子系统采集到的A/B档状态信息,设置对应设备的权限状态,未授权的则对该设备控件进行锁闭,使用户无法对其进行操作,授权的则开放对应设备控件的使用权限;

3)当用户点选某设备控件时,通过串口向中控箱发送命令,使中央触摸显示屏显示对应触控操作平台的触摸屏画面,并实时将用户对中央触摸屏的操作信息通过翻译子模块后转发给对应的触控操作平台,实现远程操作功能,此外当前被点选的设备控件应有明显的区分标记,且只能有一个控件被选中;

4)将状态信息采集子系统采集到的各路触控操作平台的状态以明显的颜色提示方式显示到对应设备控件上,当有任意路出现故障状态时,中央控制总程序应能同时提供文字、颜色及声音报警提示,以便工作人员能快速发现是哪台设备出现何种等级的故障并及时采取应对措施,此外应对历史故障信息进行存储与统计。

2.2 中央控制总程序的总体架构

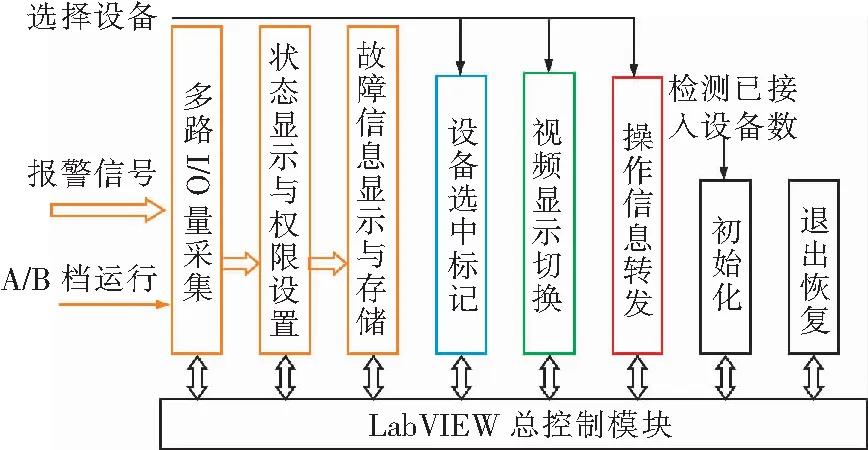

文中设计的中央控制总程序采用LabVIEW进行编写和开发,其总体架构如图5所示。进入中央控制总程序后,首先运行初始化子程序,程序自动检测已接入系统的设备数量,然后释放相应数量的设备控件,程序即进入正常运行状态;状态信息处理子程序通过获取的各路触控操作平台的实时状态信息,对相应的设备控件进行状态颜色切换与锁闭开放设置,并对故障信息进行存储与统计;当用户点选某设备控件后,运行设备切换子程序,切换触屏视频显示与操作信息转发路径,并标记设备选中状态;当退出中央控制总程序时,运行退出恢复子程序,使全部设备控件恢复初始状态,并切断中央触摸屏的视频信号。

图5 中央控制总程序的总体架构Fig.5 Overall structure of central control general procedure

状态信息的采集、触屏操作信息的转发与对中控箱控制命令的发送均是通过VISA库函数调用串口资源实现的。VISA是VXI plug&play联盟制定的I/O接口软件标准及其规范的总称,提供了用于仪器编程的标准I/O函数库[16-21],作为通用I/O标准,VISA提供了统一的设备资源管理、操作和使用机制,非常适用于文中央控制总程序的开发。

2.3 设备状态显示与操作切换子模块

中央控制总程序设备控件的设计集中了状态显示、权限设置、视频显示与操作信息转发路径切换等多个功能,其后台程序代码如图6所示。设备控件的内圈作为视频显示与操作信息转发路径切换的按钮,其颜色显示了对应设备当前的运行状态;控件外圈显示当前设备的选中状态;锁形符号表示了设备当前的权限状态,锁形符号显示时该设备控件无法被点选。这些功能是通过循环解析设备状态信息码并配合条件结构程序实现的。

图6 设备控件的后台程序代码Fig.6 Background code of device control

3 不同型号设备兼容问题的解决

当中央触摸显示屏与现场触控操作平台触摸屏型号不同时,其操作信息的编码模式一般不同,若中央控制总程序将触屏操作信息原封不动地转发,现场触控操作平台将无法解析该信息,进而无法实现触控操作平台的远程控制。为解决该问题,本文创造性地开发了触摸屏操作信息码翻译模块子程序。

触摸屏一般由显示器、传感器和控制器组成,触摸屏控制器通过接收来自显示器面板下传感器采集的触摸位置信息(包括X、Y坐标)[22-27],形成触屏操作代码并发送给触屏控制设备主机,由主机上安装的驱动程序进行解析,实现对主机系统的操作。

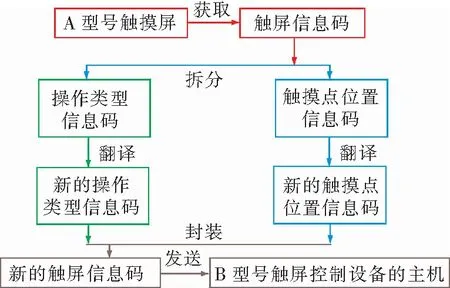

不同型号的触摸屏安装的控制器往往不同,因此其触屏操作代码的编码模式往往不同。触屏操作代码一般由操作类型信息码和触摸点位置信息码组成,操作类型信息码包含触摸屏被点击方式的信息(包括点击、双击、长按等),而触摸点位置信息码则记录的是点击位置的信息。为实现不同类型触摸屏之间的兼容操作,需将采集到的A型号触摸屏的操作信息码按照其自身编码模式,准确拆分成操作类型码和触点位置码,然后分别按照B型号触摸屏操作信息编码模式翻译为新的操作信息码,重组封装后发送给B型号触屏控制设备主机,整个流程如图7所示。

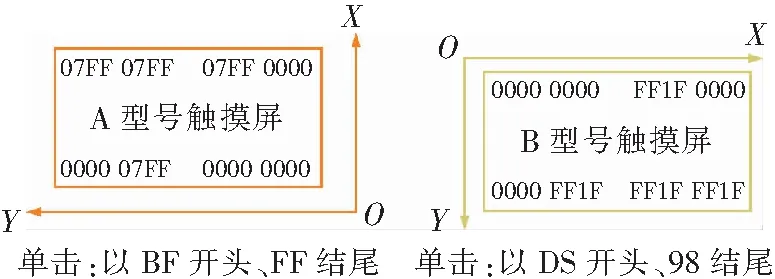

以图8所示的2种不同型号触摸屏为例,2种型号触摸屏的操作信息码均为ASCII编码,单击触摸方式下单条A型号触摸屏操作信息码以BF开头、FF结尾,而B型号触摸屏以D8开头、98结尾,中间包含的8位ASCII码即为触点位置信息码,其中前4位记录X坐标数值、后4位记录Y坐标数值,A型号触摸屏的坐标极值为07FF,B型号触摸屏为1FFF,值得注意的是,B型号触摸屏的坐标编码高低2位的顺序是相反的。当用A型号触摸屏操作B型号触屏控制设备时,先以BF作为标志从接收的A型号触摸屏操作信息码中提取出坐标位置信息XA,YA,然后将其分别拆分为高位和低位xA1,xA2,yA1,yA2,转换为无符号整型数据后,按如下公式计算即可得到B型号触摸屏的位置数据xB1,xB2,yB1,yB2

图7 触屏操作信息翻译模块子程序流程Fig.7 Flowchart of touch screen operation information translation module subroutine

yB2=[8 191-(x1×256+x2)×4]256…yB1

(1)

xB2=[8 191-(y1×256+y2)×4]256…xB1

(2)

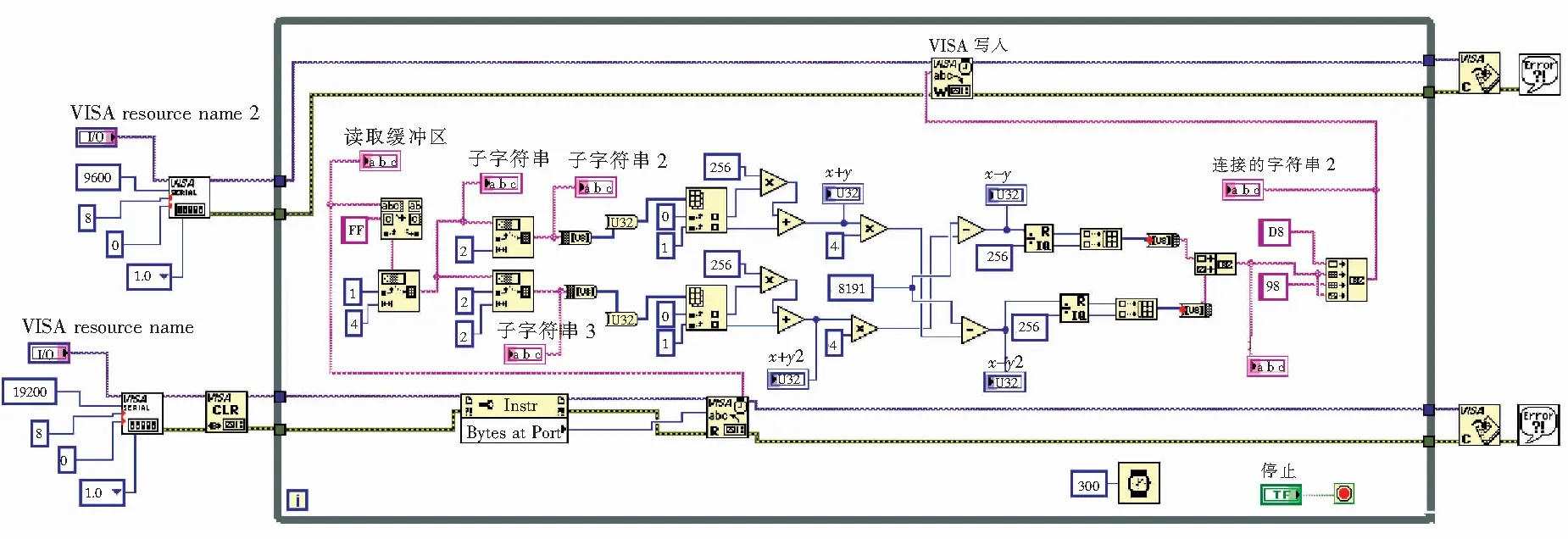

拼接后即可得到B型号触摸屏触屏操作信息码坐标位置信息XB,XB,然后增加操作类型码信息(开头加上D8,结尾加上98),封装为一条完整的操作信息码,发送给B型号触屏控制设备主机,即可实现不同类型触屏控制设备的兼容操作,不同型号触摸屏操作信息翻译子模块的程序代码如图9所示。

图8 不同型号触摸屏操作信息编码模式举例Fig.8 Examples of different types of touch screen operation information encoding mode

图9 触屏操作信息翻译子模块程序代码Fig.9 Program code of touch screen operation information translation module subroutine

4 原理样机的开发与现场测试

为验证分布式操作平台远程集中控制系统设计方案的可行性,文中开发了两台原理样机并在实验室对其进行了集中控制功能验证测试,图10所示即为设计并制造出的机顶盒原理样机外观。经测试,开发出的原理样机按系统设计要求连接后,通过运行安装在中央控制室主机上的中央控制总程序,可以实现现场触控操作平台的切换与远程控制,采集到的状态信息准确无误,整个测试系统反应速度快、触屏切换迅速、操作准确且较为流畅、状态信息切换迅速、故障报警灵敏、程序长时间运行无崩溃现象的发生,实现了既定的设计目标,验证了本文分布式操作平台远程集中控制设计方案的可行性。

图10 机顶盒原理样机外观(背面)Fig.10 Set-top box principle prototype appearance (back)

5 结 论

1)利用多路现场总线与多种现场设备,设计开发了触屏操作平台操作信息定位转发、状态信息同步监测、触屏视频信号远程传送与切换3大核心子系统,实现了分布式操作平台的远程控制与状态监测功能;

2)利用互斥型开关,实现了触控操作平台近远端权限的转换,并将其与其余现场模块集成设计在一个机顶盒中,极大地方便了系统的组网与扩展;

3)在中央控制总程序中开发了触屏操作信息翻译子模块,解决了不同型号触屏控制设备兼容控制的问题。

经过原理样机的开发与测试,验证了文中分布式操作平台远程集中控制系统设计方案的可行性。该系统的应用将有利于直接降低应用此类设备生产或工作企业的人机比例,进一步提高劳动生产效率,延长现场操作平台触摸屏的使用寿命,降低企业成本,提高核心竞争力,具备一定推广应用价值。下一步还可结合无线通讯与互联网技术,利用移动设备,实现随时随地的远程集中控制,以便企业管理者随时掌握现场设备状态,进一步提升企业的信息化、自动化管理水平。

参考文献(References):

[1] 唐克岩.我国数控机床产业发展现状与展望[J].机床与液压,2012,40(5):145-147.

TANG Ke-yan.Development situation and trend of NC machine tool in China[J].Machine Tool and Hydraulics,2012,40(5):145-147.

[2] 鲁方霞,邓朝晖.数控机床的发展趋势及国内发展现状[J].工具技术,2006(3):44-48.

LU Fang-xia,DENG Zhao-hui.Development tendency and present status of computer numerical control machine tool[J].Tool Engineering,2006(3):44-48.

[3] 谢 冲,唐 洋,严永发.井控设备无线远程集中控制系统设计[J].控制工程,2016(3):361-365.

XIE Chong,TANG Yang,YAN Yong-fa.Design of wireless remote centralized control system for well equipment[J].Control Engineering of China,2016(3):361-365.

[4] 廖 原,周午彭.基于PLC的多钢缆输送带集中控制系统研究[J].煤矿机械,2014(5):240-241.

LIAO Yuan,ZHOU Wu-peng.Centralized control system for multiple wire rope straps based on PLC[J].Coal Mine Machinery,2014(5):240-241.

[5] 陈 力,吕亭亭.基于PLC与Wincc的原煤生产集中控制系统设计[J].煤矿机械,2012(10):243-245.

CHEN Li,LV Ting-ting.Design of centralized control system for raw coal production based on PLC and wincc[J].Coal Mine Machinery,2012(10):243-245.

[6] 汤旻安,张 鲲,薛介民.大型多媒体中央控制系统的原理及应用[J].电子技术应用,2007(5):73-75.

TANG Min-an,ZHANG Kun,XUE Jie-min.Theory of the large multimedia central control system and its application[J].Application of Electronic Technique,2007(5):73-75.

[7] 黄曾华,苗建军.综采工作面设备集中控制技术的应用研究[J].煤炭科学技术,2013(11):14-17,21.

HUANG Zeng-hua,MIAO Jian-jun.Application research of equipment centralized control technology in fully-mechanized coal face[J].Coal Science and Technology,2013(11):14-17,21.

[8] Karan Bajaj.Touch control[J].Living Digital,2009(2):56-57.

[9] PTQ Catalysis Group.Integrated central control system[J].PTQ Catalysis,2007(3):135-136.

[10] Scordo M G,Varsaldi F,Arena M G,et al.Research on the RS485 bus of supervisory control system[J].Journal of Jinan University,2004,16(6):478-479.

[11] Mitchell M R,Link R E,Ge L,et al.Novel uncertainty evaluation method of virtual instrument small sample size[J].Journal of Testing and Evaluation,2008,36(3):273-279.

[12] Gentian Dume.Synchronous generator model based on LabVIEW software[J].WSEAS Transactions on Advances in Engineering Education,2013(1/2):101-112.

[13] 苏晓龙,王香婷.基于RS-485总线的数据采集系统[J].仪表技术与传感器,2007(12):52-53.

SU Xiao-long,WANG Xiang-ting.Data collection system based on RS-485 bus[J].Instrument Technique and Sensor,2007(12):52-53.

[14] 孙云霄,陈 颖.RS485总线在数据采集系统中的应用[J].工矿自动化,2006(4):75-76.

SUN Yun-xiao,CHEN Ying.The application of RS485 bus in the data collecting system[J].Industry and Mine Automation,2006(4):75-76.

[15] 刘 茜,田伟峰.机载VGA线缆设计与敷设[J].硅谷,2014(7):51-52.

LIU Qian,TIAN Wei-feng.Design and installation of airborne VGA cable[J].Silicon Valley,2014(7):51-52.

[16] 陈 敏,汤晓安.虚拟仪器软件LabVIEW与数据采集[J].小型微型计算机系统,2001,22(4):501-503.

CHEN Min,TANG Xiao-an.Virtual instrument software LabVIEW and data acqusition[J].Mini-Micro Systems,2001,22(4):501-503.

[17] 蔡 燕,孙流斌,姜文涛,等.基于LabVIEW的电机实时在线监测系统设计[J].仪表技术与传感器,2017(10):70-73.

CAI Yan,SUN Liu-bin,JIANG Wen-tao,et al.Design of motor real-time online monitoring system based on LabVIEW[J].Instrument Technique and Sensor,2017(10):70-73.

[18] 刘 凯,初光勇,黄海松.基于LabVIEW的温度控制系统设计研究[J].现代电子技术,2017(18):164-167.

LIU Kai,CHU Guang-yong,HUANG Hai-song.Design of temperature control system based on LabVIEW[J].Modern Electronics Technique,2017(18):164-167.

[19] 潘莹玉.虚拟仪器及其应用[J].电力自动化设备,1999(1):44-46.

PAN Ying-yu.Virtual instrument and its application[J].Electric Power Automation Equipment,1999(1):44-46.

[20] 张 磊.利用VISA控制仪器设备各种接口[J].电子测试,2008(10):58-61.

ZHANG Lei.Using VISA to control the instruments via interfaces[J].Electronic Test,2008(10):58-61.

[21] 陈 溯,王思华.VISA标准仪器驱动程序的编程[J].计算机工程,1998(11):50-53.

CHEN Su,WANG Si-hua.Development of instrument drivers using VISA standard[J].Computer Engineering,1998(11):50-53.

[22] 宋学瑞,蔡子裕,段青青.触摸屏数据处理算法[J].计算机工程,2008(23):255-257.

SONG Xue-rui,CAI Zi-yu,DUAN Qing-qing.Data processing algorithm of touch screen[J].Computer Engineering,2008(23):255-257.

[23] 王永贵,何连连.内嵌式电容触摸屏技术介绍[J].电视技术,2015(z1):236-238,241.

WANG Yong-gui,HE Lian-lian.Introduction of technology of integrated capacitive touch screen[J].Video Engineering,2015(z1):236-238,241.

[24] 崔如春,谭海燕.电阻式触摸屏的坐标定位与笔画处理技术[J].仪表技术与传感器,2004(8):49-50.

CUI Ru-chun,TAN Hai-yan.Interface and software processing technology for resistive touch screen[J].Instrument Technique and Sensor,2004(8):49-50.

[25] 邓中亮,杨子明,陈 杰.一种自适应电阻式触摸屏控制器的设计[J].现代电子技术,2011(2):123-126,129.

DENG Zhong-liang,YANG Zi-ming,CHEN Jie.Design of self-adaptive resistive touch panel controller[J].Modern Electronics Technique,2011(2):123-126,129.

[26] 孟 华,王鹏达,李明伟.基于Modbus协议的触摸屏与PIC单片机的通信实现[J].仪表技术与传感器,2009(10):58-60.

MENG Hua,WANG Peng-da,LI Ming-wei.Implementation of communication between PIC signal chip professor and touch-screen based on Modbus protocol[J].Instrument Technique and Sensor,2009(10):58-60.

[27] 郑戍华,王向周,南顺成,等.电阻式触摸屏在智能仪表中的应用[J].仪表技术与传感器,2003(1):35-37.

ZHENG Shu-hua,WANG Xiang-zhou,NAN Shun-cheng,et al.Application of resistive touch screen in the intelligent instrument[J].Instrument Technique and Sensor,2003(1):35-37.