基于任意应力合成的油井杆管侧向力测试仪

2018-05-31冯巨龙

刘 宝, 冯巨龙,2, 李 哲, 王 磊

(1.中国石油大学(华东)信息与控制工程学院,山东青岛 266580; 2.中国汽车技术研究中心,天津 300300;3.中国石油冀东油田分公司钻采设计院,河北唐山 063000)

在有杆机械采油过程中,抽油杆进行上下往复的周期性运动时抽油杆与油管内管壁之间产生挤压摩擦,经常导致抽油杆与油管之间发生偏磨[1]。这种偏磨问题不仅降低了抽油杆的强度,甚至会导致油杆断裂、油管壁磨穿等故障,从而使油田的生产经济效益受到严重影响[2-3]。研究发现抽油杆上下往复周期运动时与油管内壁接触挤压会产生一种径向作用力即侧向力,当发生偏磨现象时该侧向力的大小是影响抽油杆或油管磨损速率的关键因素[4-5]。如果能够准确检测该侧向力值,则可以研究管杆之间的摩擦规律,为偏磨防治提供直接分析依据。目前已有一些关于井下杆状物力学测量装置的研究报道,如曲占庆等[6-7]研制的井下抽油杆力学检测装置,其结构与抽油杆接箍类似,可连接于井下抽油杆柱某一待检测部位,可以测得井下的抽油杆载荷、温度、位移等参数,但该检测装置无法检测出发生偏磨时抽油杆所受到的侧向力数值;邓旭等[8]提出的一种管柱状态检测装置,能够实现井柱温度、轴向力以及滑动位移等参数的一体化测量,但是无法检测抽油杆所受的侧向力;王中宇等[9]率先展开对杆管偏磨侧向力的测量研究,研制的一种井下抽油杆径向压力测量装置,可以实现抽油杆径向力的测量,但受到的轴向拉、压力或扭力对径向压力的测量产生较大影响。总之,目前国内外井下力学测量装置主要是针对抽油杆轴向力、弯矩、扭矩及井柱温度等参数进行测量,而对杆管偏磨起决定性因素之一的侧向力测量技术研究较少,仍需进一步研究。笔者提出一种任意应力合成测量方法,并基于该测量方法设计一套井下侧向力测试仪,具体包括机械部件、硬件电路和软件程序等3部分,可以测量井下安装处的杆管偏磨侧向力值,为杆管偏磨的防治研究提供直接依据,以助于工艺人员对杆管摩擦规律以及各种防偏磨措施进行研究。

1 工艺背景及测量要求

在油田有杆采油过程中,抽油杆上下往复周期运动时,经常会与油管内壁产生挤压摩擦,造成杆管偏磨现象,尤其是在侧钻井及定向斜井等特殊结构油井中,偏磨问题更加严重[10-11]。抽油杆与油管内壁接触挤压处产生的侧向力是决定杆管磨损速率或程度的关键。

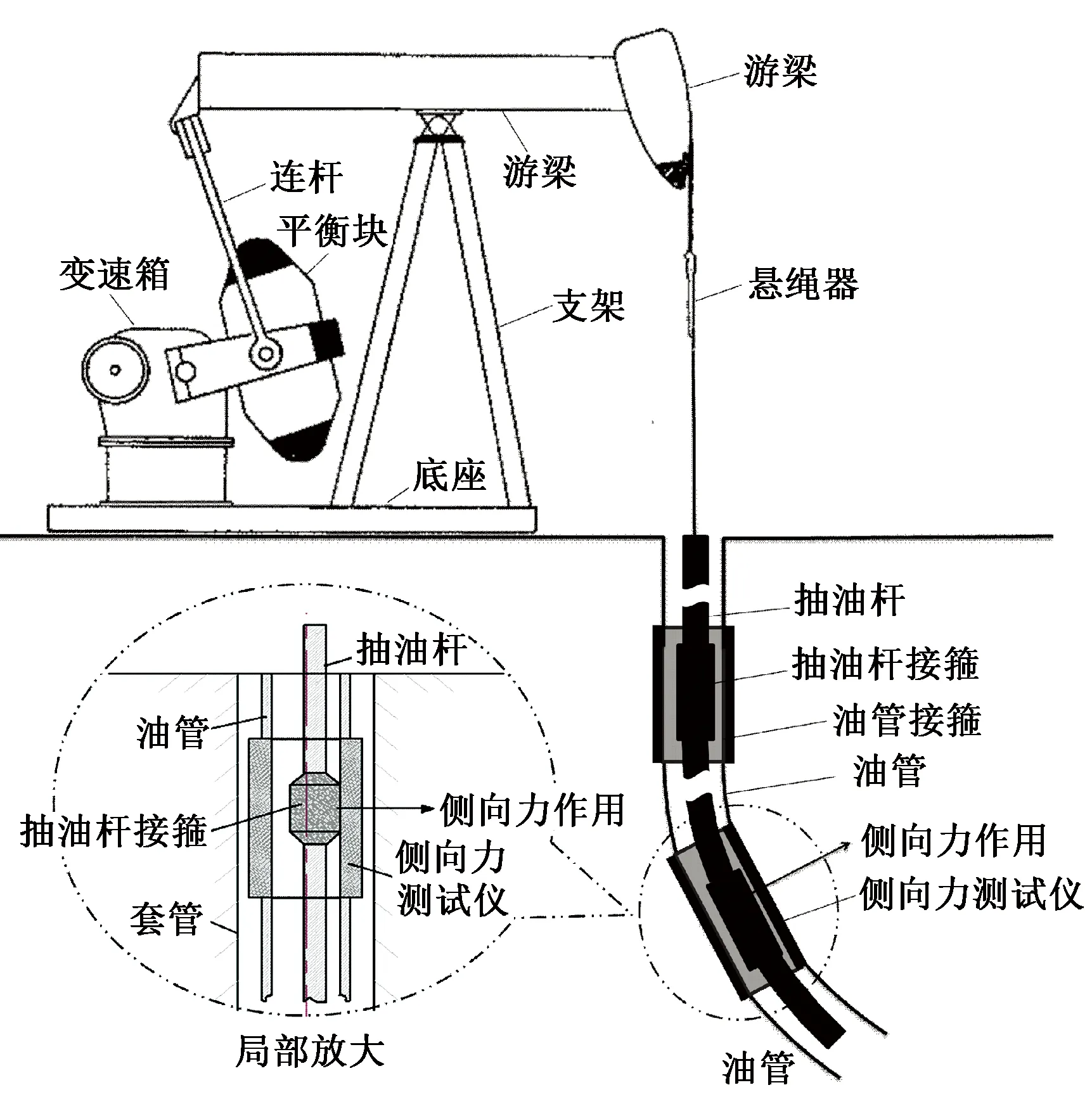

为了测量杆管偏磨时接触处的侧向力,需要设计如图1所示的井下高温高压环境下工作的侧向力测量仪器。该侧向力测试仪作为一测量短节,通过管螺纹固定连接在井下两段油管之间,可以准确测量偏磨时抽油杆与油管之间产生的侧向力值。一般来讲,井下压力和温度随着油井深度的增加而增加。目前,大部分油井的深度在1 800~4 000 m,假设在井下3 000 m,此时压力通常可高达约30 MPa,温度最高达约120 ℃。测试仪在满足耐高温、耐高压的要求下,为保证安全生产其机械强度要求至少承受50 t的拉伸或压缩载荷,以及弯曲、扭矩、腐蚀、疲劳载荷等[12]。同时,为保证侧向力测试仪内部电路等正常工作,必须保证测试仪在高压环境下密封性良好。最终确定笔者所设计的侧向力测试仪的性能指标为:耐温120 ℃、耐压30 MPa、抗拉50 t、侧向力测量范围为100~3 000 N和引用误差不大于3%。

图1 井下侧向力作用示意图Fig.1 Schematic diagram of underground lateral force

2 基于任意应力合成的侧向力测试仪设计

2.1 任意应力合成测量方法原理

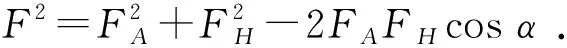

应力检测方法是侧向力测试仪设计的关键核心,直接影响侧向力测试仪的测量精度。笔者根据力的分解与合成原理提出一种任意应力测量方法。假设在接受侧向力作用的测量部件表面一周均匀分布有m个应力测量点,当侧向力恰好作用在某单个测量点时,侧向力等于该测量点的检测力;当侧向力作用在相邻两测量点之间时,侧向力等于两个测量点检测力的合力。如果测量部件表面一周均匀分布有A、B、C、D、E、F、G、H共 8个测量点(图2(a)),各测量点的受力分别记为FA、FB、FC、FD、FE、FF、FG、FH。如图2(a)所示,当侧向力F单独作用在A点时,A测量点单独受力F=FA;当侧向力F单独作用在H点时,H测量点单独受力F=FH;当侧向力F作用在A、H两点之间时,根据力的分解与合成法则(平行四边形法则)将F在OA、OH两个方向上进行分解,两个分力分别为FA、FH,由余弦定理可得

(1)

式中,α为两个相邻两测量点间夹角β的补角。由式(1)可得作用力F为

(2)

如果当测量部件表面一周均匀分布8个测量点时,β=45°,则α=135°,代入式(2)得作用力F为

(3)

其中,分力FA、FH可分别由测量点A、H分别测量得到,代入式(3)便可计算得出作用在A、H两点之间的侧向力F。

图2 任意应力合成测量法原理示意图Fig.2 Schematic diagram of arbitrarily stress composition measurement method

当侧向力作用在其他两相邻点之间时,其作用力F的计算方法与上述作用在A、H两点之间的计算方法类似。总之,当侧向力单独作用在某测量点时,该测量点可以直接检测到侧向力;当侧向力作用在两个测量点之间时,两测量点检测到的力是侧向力的两个分力,再根据力的分解与合成原理计算得出侧向力,从而测得作用在任意方向上的侧向力。

如图2(b)所示,当α=90°,即测量部件表面一周均匀分布有4个凸起测量点时,其为上述方法的一种特殊情况,此时相邻两测量点间夹角β=90°。当侧向力作用在相邻两测量点之间时(以A、D两点为例),侧向力F正交分解在OA、OD两个方向上,则A、D两点同时受力,测试仪检测得到A、D两点的单点作用力,分别记为FA、FD,则作用力F的计算公式为

(4)

当侧向力作用在A与B、B与C、C与D等其他相邻两点之间时,其作用力F的计算方法与上述方法类似。即在该特殊情况下,当侧向力单独作用在某测量点时,该测量点可以直接检测到侧向力;当侧向力作用在其他任意位置时,该侧向力均可被正交分解到其相邻两个正交方向上的测量点,对这两个测量点的分力进行正交合成即可得到侧向力,从而实现对任意方向上的侧向力的测量。

在实际工程应用中,将采用测量部件表面一周均匀分布4个测量点的设计(机械设计更加简单和便于加工)。

2.2 侧向力测试仪整体设计

整个测试仪由机械部件、硬件电路和软件程序3部分组成。其中,机械部件参照实际油管接箍连接形式设计,固定于井下两段油管之间,接受抽油杆的挤压摩擦并把产生的机械形变传递给应变测量电路,同时也为放置在其内部的硬件电路提供安装空间和正常工作环境;硬件电路主要把侧向力产生的机械应变转换成微弱的桥路电压输出信号,并对电压信号进行滤波、放大、A/D转换、存储等,并承担与上位机的数据通讯等工作;软件程序分为下位机和上位机程序两部分,其中下位机完成整个测试仪的数据采集、存储及通讯等;上位机控制下位机的运行状态,同时接收下位机发送的测量数据,并进行数据转换、分析处理、数据存储等工作。

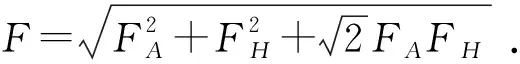

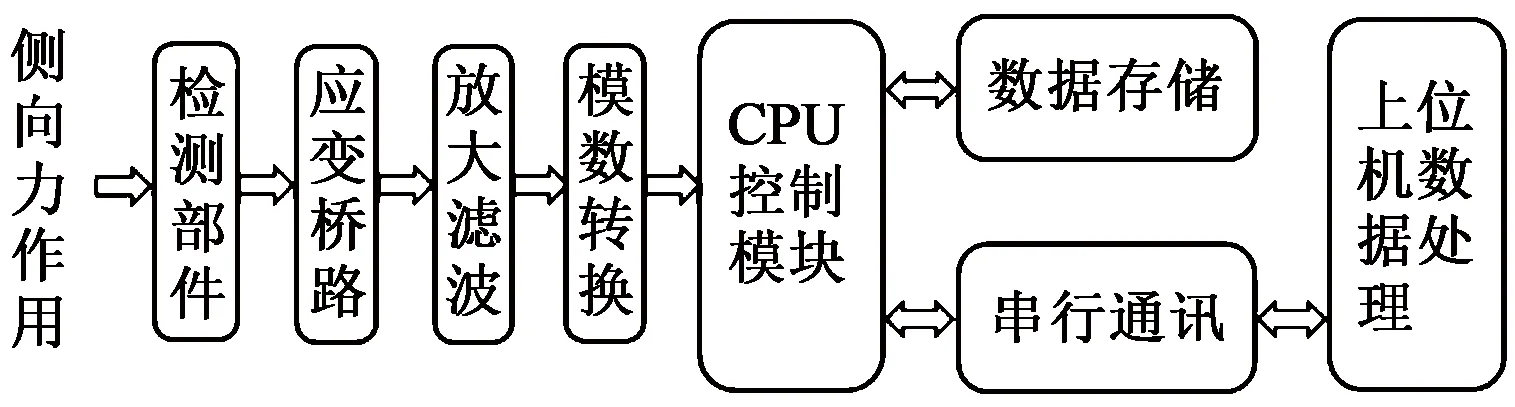

侧向力测试仪安装于井下两段油管之间,在测量杆管偏磨的侧向力时,还承受液柱、油管柱重量等负荷作用。当抽油杆因井斜、弯曲等诸多因素和抽油管发生接触时,就会产生侧向力作用。该测试仪工作原理如图3所示。当侧向力作用在测试仪上时,测试仪检测部件上的电阻应变片会随之发生形变并产生阻值变化,应变桥路电路将阻值变化转化为微弱电压信号,信号经滤波、放大处理后,在单片机控制下进行A/D转换并储存到FLASH存储器中。当检泵周期到或遇其他维修时,侧向力测试仪随油管从井下被取出,其内部存储数据可通过串口通讯传输到上位机,经软件数据转化处理后进行数值和曲线显示,最后形成管理文档存储于上位机以便后期分析应用。

图3 侧向力测试仪工作原理示意图Fig.3 Working principle diagram of lateral force detector

2.3 侧向力测试仪机械结构设计

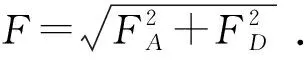

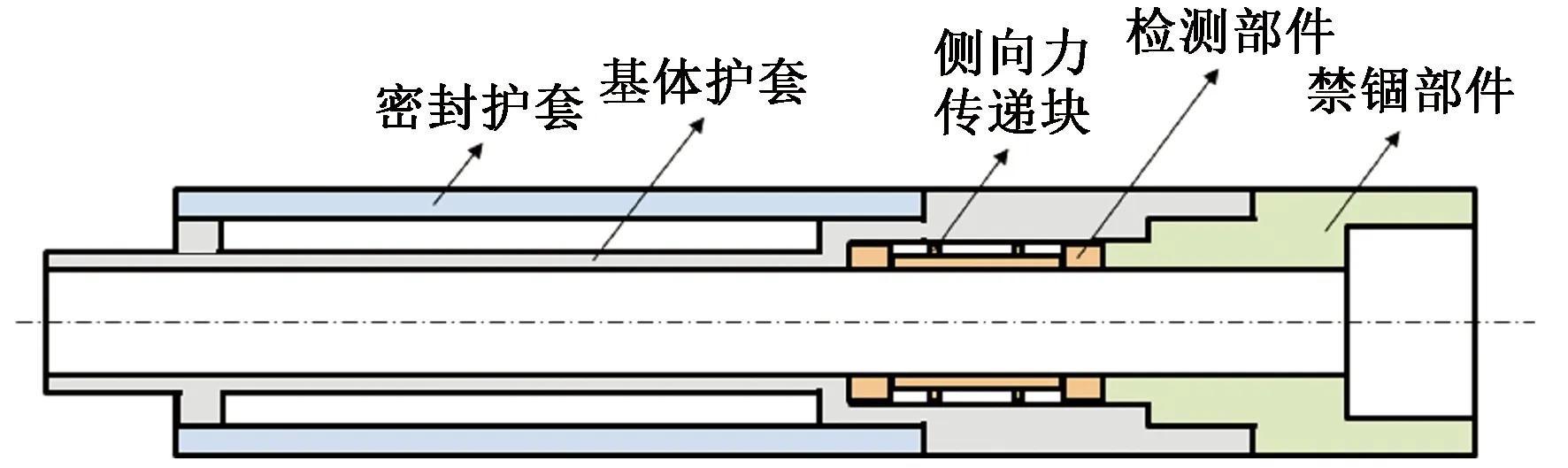

侧向力测试仪机械部件包括基体护套、检测部件、侧向力传递块、密封护套和紧固部件5部分,具体结构如图4所示。

图4 侧向力测试仪机械结构示意图Fig.4 Mechanical structure diagram of lateral force detector

(1)基体护套。基体护套作为侧向力测试仪机械部件的主体,起着连接上下油管和内置应力检测部件的功能,同时与外界直接接触,保护内部应力检测部件。基体护套一端为UP TBG外管螺纹与油管的UP TBG内管螺纹连接;另一端设计为UP TBG内管螺纹与油管的外管螺纹连接;其细端内径尺寸略大于抽油管尺寸,以保证应力检测部件与抽油杆之间的正常摩擦接触。同时,基体护套细端法兰处设计二级O型圈密封,进一步与密封护套组成环形密封空间,用于安装测试仪硬件电路和高温电池等,并保护集成电路系统不受外部干扰。

(2)检测部件。检测部件是整个侧向力测试仪的核心,起着接受应力作用并检测应力的作用。检测部件放置在基体护套内,由紧固部件进行固定密封,检测部件上的机械测量凸起(侧向力传递块)侧面粘贴专用的电阻应变片。为保证应力检测部件的耐磨性,选择其材质耐磨性要高于油管材质。在检测部件两端设计二级O型圈密封,保证内部电路正常工作。检测部件内部中间位置设计有大约10 mm宽度的环形区域且其内环半径小于两端半径,以保证检测部件与抽油杆的正常摩擦接触,有利于检测部件高效接受侧向力作用,从而提高测试仪的灵敏度。

(3)侧向力传递块。检测部件外壁中间区域内均匀分布有上下两周互相平行的4个长方体侧向力传递块,相邻两个侧向力传递块的夹角为90°,其侧面粘贴专用的电阻应变片,构成应力检测点。当侧向力传递块受力发生形变时,其上的电阻应变片也随之发生形变,引起应变片阻值的变化。由于侧向力传递块是通过与侧向力测试仪基体护套的挤压来产生形变,因此为保证测量的精确度,要求侧向力传递块处的检测部件外径与基体护套过盈配合,从而实现检测部件与基体护套的硬接触,使得应变片在近零点附近具有较好的线性度。

该侧向力测试仪机械部分的整体检测机制为:测试仪被连接在井下两段抽油管之间,抽油杆在测试仪内部往复运动且当抽油杆与测试仪检测部件内壁在某一径向方向上发生偏磨挤压时,检测部件上的侧向力传递块随即在同方向上与测试仪基体护套产生挤压,抽油杆与测试仪检测部件偏磨挤压产生的径向侧向力随即被传递到侧向力传递块上。

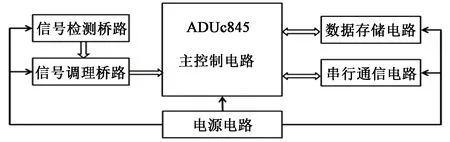

2.4 侧向力测试仪硬件电路系统设计

硬件电路系统被安装在密封护套与基体护套细端组成的环形空舱内,其主要包括信号检测桥路、信号调理电路、主控制电路、数据存储电路、串行通信电路和电源电路等。测试仪硬件电路系统结构如图5所示,其各部分电路设计说明如下。

图5 侧向力测试仪硬件电路系统结构示意图Fig.5 Structure diagram of hardware circuit system

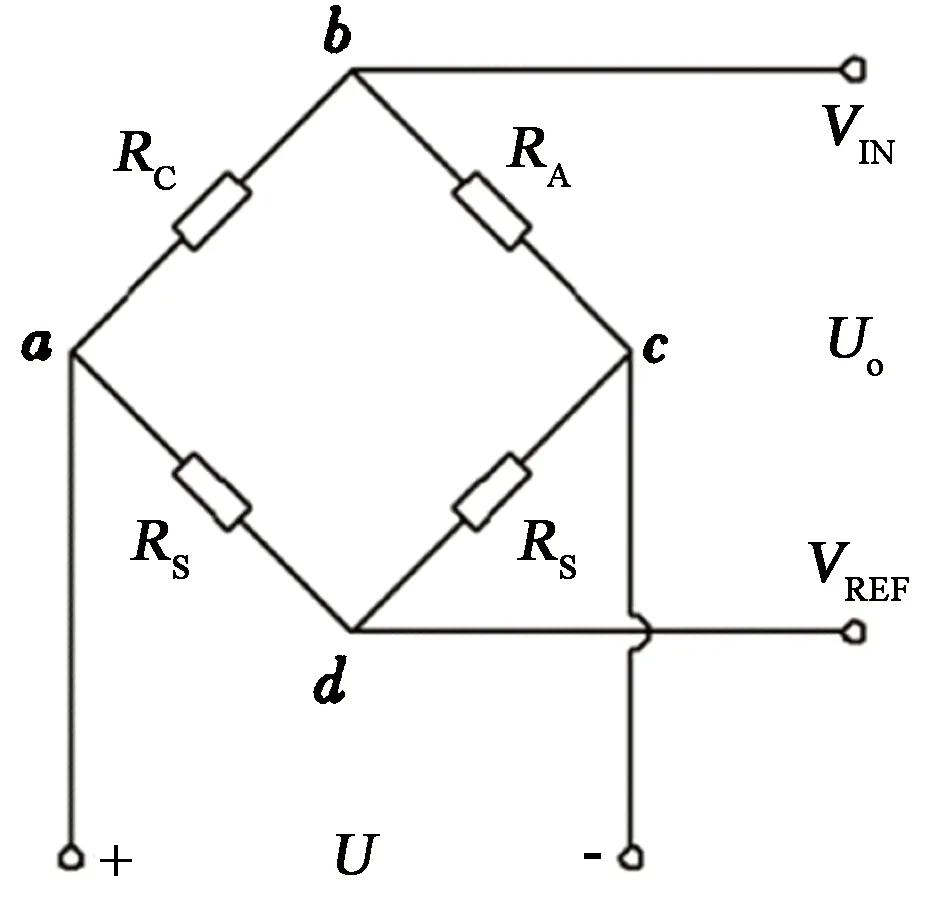

(1)信号检测桥路。信号检测桥路把电阻应变片的应变阻值转换为微弱的毫伏级电压信号,其桥路连接方式采用半桥式连接。具体实现方式为:每个侧向力传递块的2个侧面各贴1片电阻应变片,同一侧向力传递块上的2片应变片串联连接,检测部件同方向上下2个侧向力传递块的应变片也串联连接,则共计4片电阻应变片串联连接构成半桥式电路的一个桥臂RA;RA与其相对方向上由另外4个串联连接的电阻应变片组成的另一桥臂RC共同实现半桥式连接。RB和RD作为另一组桥路,其连接方式与上述方法相同。电阻应变片采用日本共和公司的单轴型应变片,阻值为350 Ω,灵敏系数K=2.03。图6是以RA、RC组成的桥路为例构成的半桥式信号检测桥路连接图,其中RS为标准电阻,用来输出基准电压VREF。

图6 半桥式信号检测桥路连接图Fig.6 Signal detection bridge connection of half-bridge

图2(b)中OA、OC两个方向为相对方向,所以同一时刻最多只有其中一个方向受力。假设OC方向应变片受力发生挤压形变,则RC的阻值将减小,减小的阻值为ΔRC,应变片无形变时的阻值为R,取RS=R,则

RC=R-ΔRC.

(5)

根据桥路原理,可得应变桥路的输出UO为

(6)

若检测部件OA方向应变片受力发生形变时,同理可得

RA=R-ΔRA,

(7)

(8)

由式(6)和式(8)可得:若检测部件OC方向受力,则桥路输出为正电压信号;若检测部件OA方向受力,则桥路输出负电压信号。所以可以根据接收电压信号的正负判断检测部件受力方向。检测部件OB和OD方向的受力检测情况,与OA和OC方向分析方法类似。

(2)信号调理电路。桥路输出的电压信号与信号调理电路相连,由信号调理电路对其进行放大、滤波,把微弱信号放大调整到适合AD采集的范围。信号调理电路选用ADI公司仪表放大器AD8231对噪声环境中传感器输出的微弱信号进行放大,其后接一个低通滤波电路,以滤信号中的高频噪声干扰。但仪表放大器在应用时会出现较强的射频信号[13],因此放大器前端设计一个差分RC滤波电路,对射频信号进行衰减,从而抑制放大电路射频干扰误差。

(3)主控制电路。系统选用ADI公司单片机ADuC845作为主控芯片,负责整个电路系统的协调控制与信号A/D转换,同时在外部时钟电路的配合下产生系统时钟。ADuC845处理器本身集成数据AD采集和数据处理功能,最高工作温度可达125 ℃,满足井下高温设计要求。其片内集成有2个独立的24位高分辨率Δ-∑ADC和温度传感器[14],可完成应力参数的A/D转换以及检测井下仪器的工作温度参数,减少了系统中所用到的芯片数量,较大程度地简化了电路的结构。信号经内嵌ADC采样转换后在单片机处理器中进行运算与补偿,然后被存储到数据存储芯片中。单片机及其外围电路原理如图7所示。

图7 单片机及其外围电路原理图Fig.7 Schematic of CPU and its peripheral circuit

测试仪应变桥路输出的两路模拟信号以差分模式分别接入P1.0至P1.4接口。32管脚XTAL1和33管脚XTAL2是芯片内部高增益反相放大器的输入和输出端,与外部晶体相连构成振荡器,为单片机提供最基本的时钟信号;40管脚PSEN为程序存储使能引脚,当下载程序时短接JUMP1,引脚被拉至低电平时,即进入使能下载模式;当内部程序执行时,引脚应保持高电平,此时断开JUMP1。

(4)数据存储电路。数据存储电路将经过单片机运算和补偿处理之后的数据以及相应的时标数据存储在FLASH存储器中。ADuC845芯片的28-31管脚是MISO、MOSI、SCLOCK、SS四线制的SPI接口,与存储芯片相连构成数据存储电路,其电路原理如图8所示。存储芯片选用Numonyx公司N25Q128芯片,其C端(时钟管脚)连接单片机SCLOCK管脚;DQ0(串行数据输入端)、DQ1(串行数据输出端)分别与单片机MOSI、MISO相连;S#管脚用于芯片功能的选择,与单片机的SS管脚相连,当SS管脚为低电平时,在从模式下接收和发送数据;DQ2、DQ3用于附加数据的输入输出。

图8 N25Q128存储电路原理图Fig.8 Schematic of N25Q128 storage circuit

(5)串行通信电路。串行通信电路是测试仪与上位机交换数据的接口电路。由于测试仪主控芯片ADuC845的UART串口与上位机RS-232串口的电平标准不一致,所以采用接口转换芯片ADM3202完成电平转换。ADM3202芯片的T1IN、R1OUT引脚分别与ADuC845芯片的RXD、TXD引脚相连,R1IN、T1OUT引脚分别与上位机串口的发送、接收端相连,从而实现测试仪与上位机之间的数据发送与接收。

(6)电源电路。电源电路以大容量高温锂电池作为主电源,选用供电芯片ADP7102将主电源电压处理。ADP7102是一款CMOS、低压差线性调节器,采用3.3~20 V电源供电,最大输出电流为300 mA。利用两片ADP7102芯片分别产生一路数字电源VCC和一路模拟电源AVDD,数字电源与模拟电源结构相同,均采用3.3 V输出电压设计,在数字地与模拟地之间采用磁珠隔离设计,以减小数字电路信号对模拟电路信号的影响。同时,采用高精度、低功耗ADR4525芯片输出2.5 V电压为信号检测桥路供电。

2.5 侧向力测试仪软件系统设计

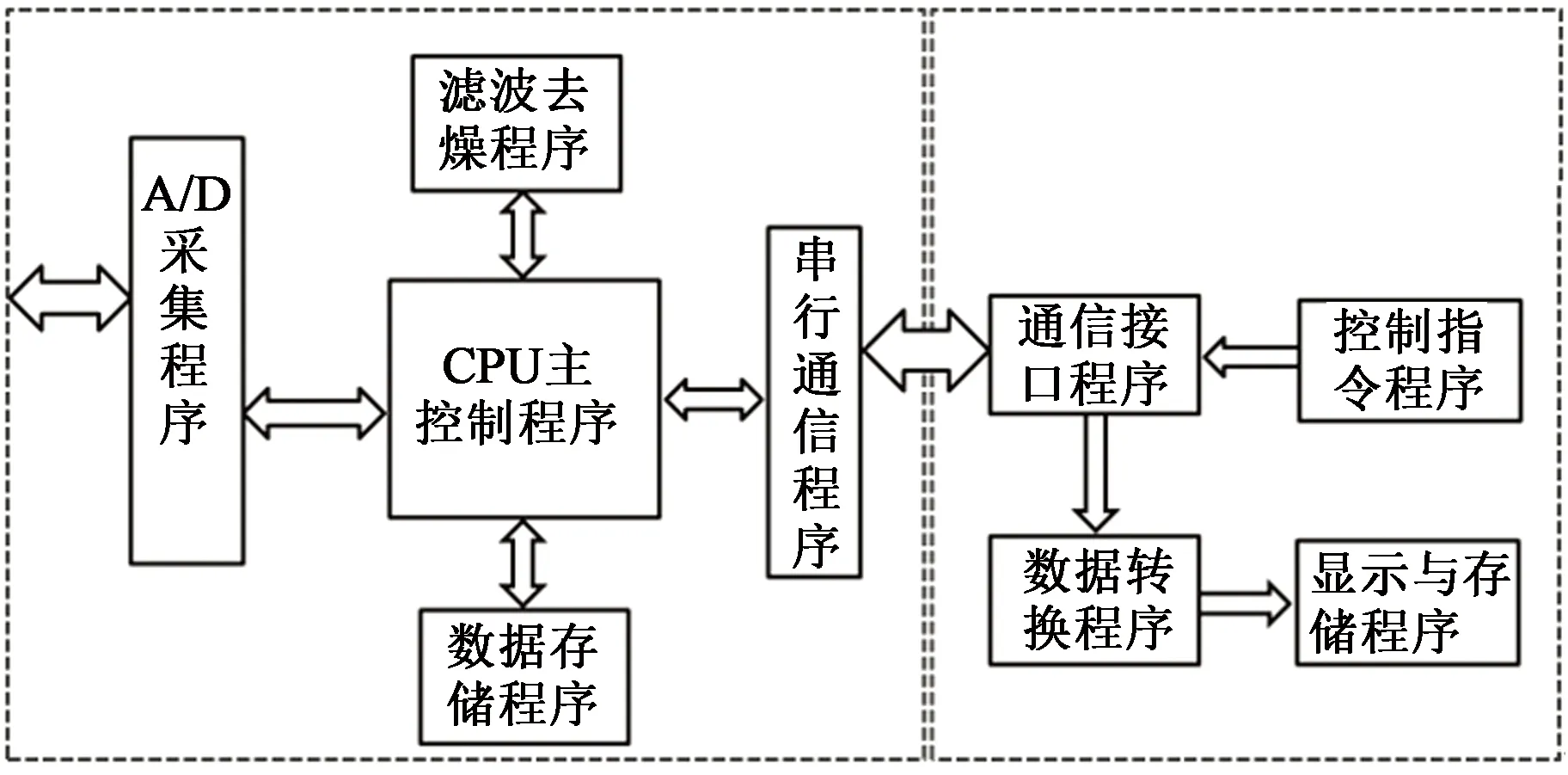

测试仪软件系统主要分为下位机软件和上位机软件两部分。下位机软件主要由CPU主控程序、A/D采集程序、滤波去噪程序、数据存储程序和串行通信程序等组成。上位机软件主要由通信接口程序、控制指令程序、数据转换程序、数据显示与存储程序等组成。上位机、下位机通过串行通信实现通讯连接,完成数据的发送与接收。其软件系统结构如图9所示。

2.5.1 下位机软件功能及实现

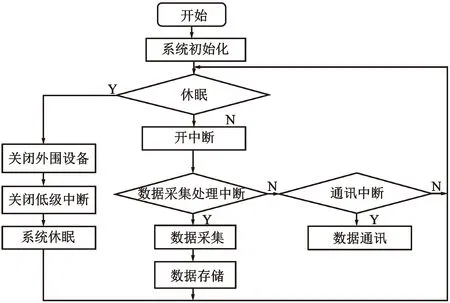

下位机软件主要功能是进行数据的采集与处理,并将处理后的数据存储到外部大容量FLASH芯片中,然后在需要读取数据时将存储在FLASH芯片中的数据传输至上位机。下位机以单片机ADuC845为开发平台,程序控制流程如图10所示。

图9 侧向力测试仪软件系统结构Fig.9 Structure diagram of software circuit system

图10 下位机程序控制流程Fig.10 Control flow chart of lower computer program

系统上电之后,首先进行系统初始化,对程序的相关变量和硬件驱动设置进行初始设置。然后判断是否休眠,休眠时程序自动关闭外围设备及中断,只有单片机时钟电路处于工作状态,当达到设定的休眠时间后,测试仪再开始正常工作。若不休眠则直接开始工作,首先开启总中断,然后等待中断并判断进入A/D采集中断或通讯中断。若进入A/D采集中断,便依次执行数据采集、数据存储两个子程序,执行完毕后程序跳出A/D采集中断返回主程序,然后再等待下一个中断周期;若进入通讯中断,则立即配置通讯参数,执行数据通讯子程序,将存储在FLASH中的数据传输到上位机,数据发送完毕后跳出通讯中断程序,返回主程序等待下一个中断请求。

2.5.2 上位机软件功能及实现

上位机软件主要完成两项功能:①通过串口向下位机发送不同指令,从而控制下位机的运行模式;②通过串口接收下位机发送来的原始电压数据,并将原始数据通过测试仪数学模型转换为实际的侧向力值,然后曲线显示并生成数据存储文档。上位机软件以LabVIEW为开发平台[15],程序控制流程如图11所示。

图11 上位机程序控制流程Fig.11 Control flow chart of upper computer program

程序开始运行时,首先进行VISA串口的初始化配置,即设定串口波特率、数据位、停止位、奇偶校验位等参数;然后操作人员在操作界面上输入控制指令并通过串口被写入下位机。若控制指令为数据采集指令,则下位机执行数据采集任务;若控制指令为数据通讯指令,则下位机执行数据通讯任务,通过串口将存储在FLASH芯片中的数据发送到上位机。执行数据通讯任务时,上位机首先通过VISA读取串口中指定字节的数据,并将数据返回至读取缓冲区。然后对缓冲区的数据进行校验,若数据传输出现错误,则放弃该组数据,继续对VISA进行读取;若数据正常则进行数据转换得到对应的侧向力值,接着执行数据显示与存储程序,对关键数据进行曲线显示,并按照特定要求生成相应的数据存储文档。处理完一组数据后,则继续读取下一组数据,当下位机数据发送完毕后会发送特殊的标志位,上位机接收到该标志位后停止接收数据,程序运行结束。

3 侧向力测试仪实验

3.1 实验室内精度测试

为检验侧向力测试仪的测试精度,设计加工了一套测试仪精度测试专用实验台,具体如图12所示。实验台上固定一条安装有标准力传感器的加力杆,通过施加力螺母的正向或反向旋转来改变加力杆对测试仪的作用力。

图12 精度测试实验台示意图Fig.12 Schematic diagram of precision test bench

3.1.1 测试仪单点测量校准

测试仪和加力杆上的标准力传感器各产生一路测量数据并传输至计算机,通过不断改变标准力大小得到一组标准力-测试仪输出电压数据,继而采用MATLAB曲线拟合工具拟合出标准力和测试仪输出电压之间的关系曲线模型。对于拟合曲线线性度较差的测量点,需要用高次模型进行拟合或进行相应的非线性补偿[16]。图13即为测试仪A测量点的侧向力-电压拟合曲线,可见其线性度较好,利用一次函数模型进行拟合,拟合后的数学模型如下式所示:

FA=1 392.4uA-83.04 .

(9)

同样,可以得到测试仪的B、C、D测量点的数学模型,分别如下式所示:

FB=711.9uB+47.66 ,

(10)

(11)

FD=726.3uD+242.2 .

(12)

把上述得到的测试仪测量点数学模型并存入计算机,进而应用任意应力合成测量方法对单点的力进行合成,即可得到最终所需测量的侧向力。

3.1.2 测试仪精度测试

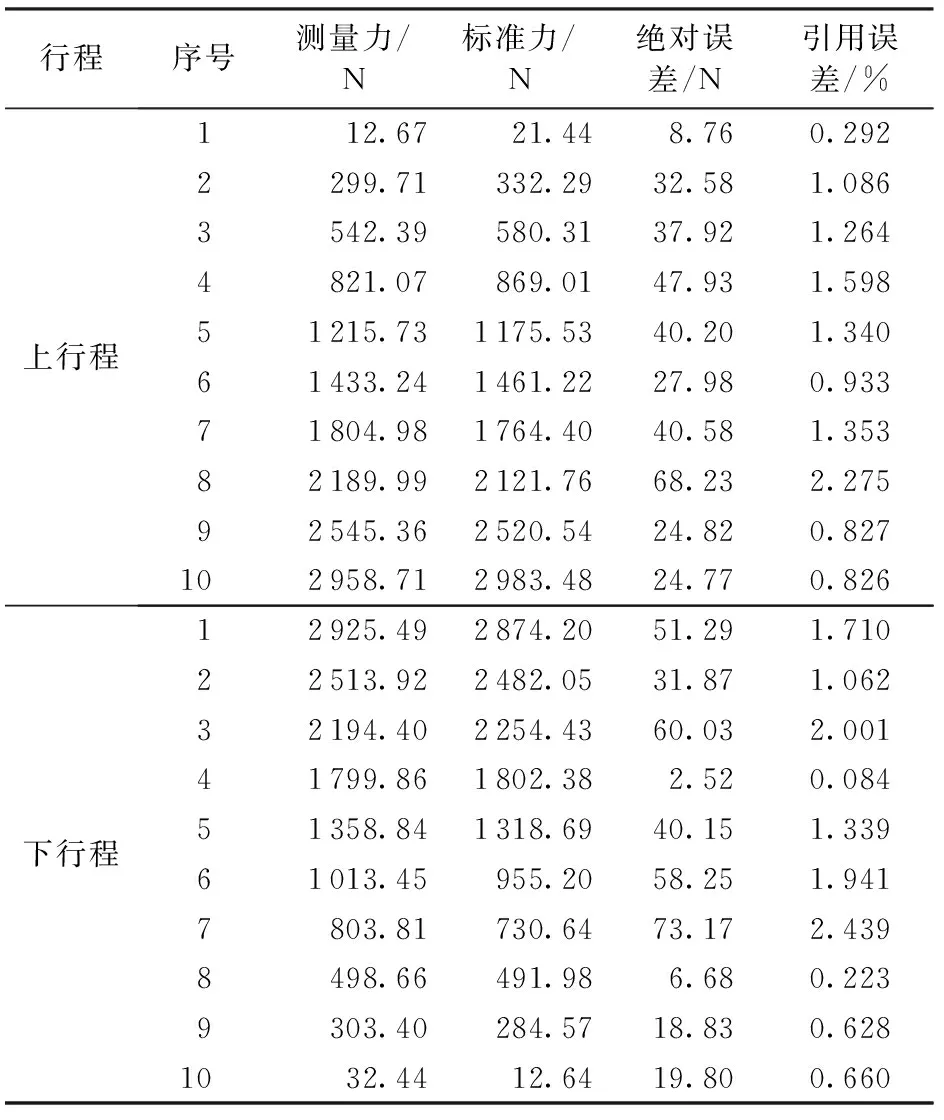

对测试仪施加不同的标准力,并与测试仪实际测量得到的力进行对比。因为所设计的侧向力测试仪量程为0~3 000 N,所以大约间隔300 N均匀选取10个点,按照上行程和下行程连续进行测试仪精度测试实验,具体实验数据如表1所示。

图13 单测量点应力-电压拟合曲线Fig.13 Fitting curve of stress and voltage of single point

行程序号测量力/N标准力/N绝对误差/N引用误差/% 上行程112.6721.448.760.2922299.71332.2932.581.0863542.39580.3137.921.2644821.07869.0147.931.59851215.731175.5340.201.34061433.241461.2227.980.93371804.981764.4040.581.35382189.992121.7668.232.27592545.362520.5424.820.827102958.712983.4824.770.826 下行程12925.492874.2051.291.71022513.922482.0531.871.06232194.402254.4360.032.00141799.861802.382.520.08451358.841318.6940.151.33961013.45955.2058.251.9417803.81730.6473.172.4398498.66491.986.680.2239303.40284.5718.830.6281032.4412.6419.800.660

通过对表中数据进行分析可得,测试仪的平均引用误差为1.194%,最大引用误差为2.439%(小于3%),满足设计目标要求。

3.2 油田现场实验

2014年9月15日至2014年9月25日,对冀东油田曹妃甸5号岛作业区高62~37井进行了井下侧向力测试。该井为高深南区一口油井,正常生产时日产液18.6 m3,日产油0.82 t,含水率95.6%,动液面深度为1 510 m。冀东油田钻采工艺研究院给出的该井在井深1 700 m处的侧向力模型计算结果为240~333 N。

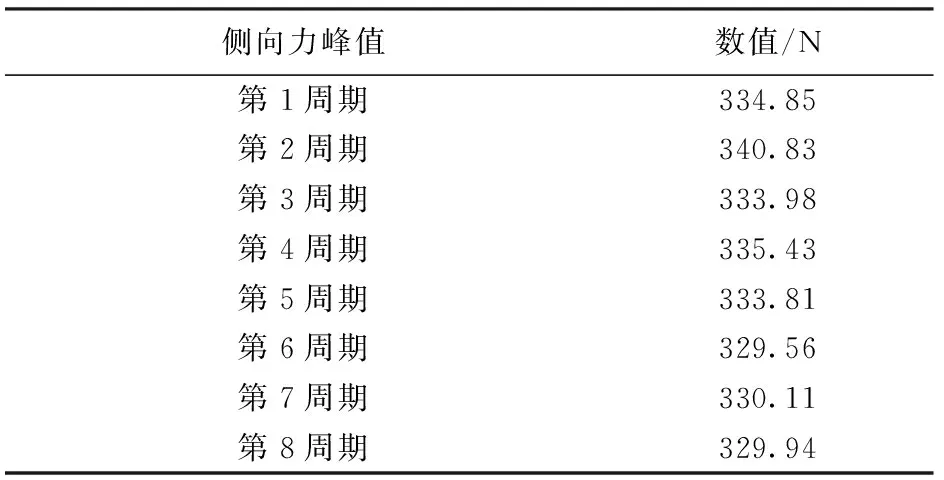

现场实验中,侧向力测试仪被安装在井深1 700 m处,在井下工作10 d后,将侧向力测试仪从井下取出,读取原始检测数据并存储数据到上位机进行分析。选取其中某段数据采样点绘制的侧向力曲线如图14所示。从图14可以看出,在这段数据采样点中抽油杆完整地进行了8个周期的上下往复运动,每个周期中各出现一个侧向力峰值,各峰值如表2所示。经过数据处理,得出测试仪所测的侧向力峰值均大于300 N,其最大峰值为335.43 N,最小峰值为329.56 N,平均峰值为333.56 N,符合钻采院的模型计算结果240~333 N。

通过本次现场试验,可知侧向力测试仪的耐压、耐温、抗拉、抗干扰等性能指标满足现场应用要求,并能够准确测量抽油机上下往复运动过程中抽油杆对油管壁的侧向力参数。

图14 G62-37井在井深1 700 m处侧向力实测曲线Fig.14 Lateral force curve of G62-37 well at depth of 1 700 m

侧向力峰值数值/N 第1周期334.85 第2周期340.83 第3周期333.98 第4周期335.43 第5周期333.81 第6周期329.56 第7周期330.11 第8周期329.94

4 结 论

(1)根据力的分解与合成原理提出一种任意应力合成测量方法,该方法科学合理且易于实现,为杆管偏磨侧向力参数的测量提供了理论依据。

(2)基于任意应力测量方法设计了一套井下杆管侧向力测试仪,其强度、耐压、耐温和测量精度等性能指标符合设计要求,满足实际测量需求,实现了对井下杆管偏磨时产生的侧向力的准确测量。这将为管杆偏磨的防治研究提供直接依据,对保证油田正常生产和提高经济效益具有重要作用。

:

[1] 杨海滨,狄勤丰,王文昌. 抽油杆柱与油管偏磨机理及偏磨点位置预测[J]. 石油学报,2005,26(2):100-103.

YANG Haibin, DI Qinfeng, WANG Wenchang. Prediction of serious abrasion position and mechanism of uneven abrasion between sucker rod string and tubing[J]. Acta Petrolei Sinica, 2005,26(2):100-103.

[2] 王伟章,闫相祯,王海文.螺杆泵井驱动杆柱的偏磨和断裂动力学分析[J].中国石油大学学报(自然科学版),2008,32(2):97-101.

WANG Weizhang, YAN Xiangzhen, WANG Haiwen. Dynamics analysis on partial abrasion and fracture of driving rod in screw pump wells[J]. Journal of China University of Petroleum(Edition of Natural Science), 2008,32(2):97-101.

[3] 万朝晖,赵瑞东.深斜井条件下三维杆柱力学研究及应用[J].石油钻采工艺,2014,36(5):75-79.

WAN Zhaohui, ZHAO Ruidong. 3D rod mechanics research and application in deep deviated well conditions[J]. Oil Drilling & Production Technology, 2014,36(5):75-79.

[4] 马卫国,杨新冰,张利华,等.抽油杆管偏磨成因及解决措施研究综述[J]. 石油矿场机械,2009,38(1):22-26.

MA Weiguo, YANG Xinbing, ZHANG Lihua, et al. Research summary of cause and solution for sucker rod and tubing side wear[J]. Oil Field Equipment, 2009, 38(1):22-26.

[5] 杨晶,杨树人,王春生.聚驱井抽油杆偏磨原因及预防[J]. 东北石油大学学报,2005,29(1):114-115.

YANG Jing, YANG Shuren, WANG Chunsheng. Causes and prevention of eccentric abrasion of polymer-flooded well rods[J]. Journal of Northeast Petroleum University, 2005,29(1):114-115.

[6] 曲占庆,杨海滨,刘松林,等.井下抽油杆力学检测装置的研制与应用[J]. 石油机械,2006,34(1):71-73.

QU Zhanqing, YANG Haibin, LIU Songlin, et al. Development and application of mechanical testing device for sucker rod[J]. China Petroleum Machinery, 2006,34(1):71-73.

[7] 刘松林,杨海滨,郭鹏,等.抽油杆柱井下力学检测仪负荷传感器短节的研制[J]. 石油仪器,2007,21(1):4-7.

LIU Songlin, YANG Haibin, GUO Peng, et al. Development and application of wireless continuously-monitoring dynamometer[J]. Petroleum Instruments, 2007,21(1):4-7.

[8] 邓旭,余雷,喻晨,等.一种管柱状态检测装置:ZL200820219679.3 [P]. 2009-08-19.

[9] 王中宇,王岩庆,王旭,等.一种井下抽油杆径向压力测量装置:ZL201110236526.6[P].2012-01-18.

[10] 王一平,李明忠,张玉晓,等.定向井抽油杆三维力学模型及在偏磨中的应用[J]. 钻采工艺,2011,34(1):65-68.

WANG Yiping, LI Mingzhong, ZHANG Yuxiao, et al. 3D mechanical model of directional well sucker rod and its application in eccentric wear[J]. Drilling & Production Technology, 2011,34(1):65-68.

[11] 狄勤丰,王文昌,胡以宝,等.定向井抽油杆柱空间形态的计算方法[J]. 中国石油大学学报(自然科学版),2011,35(3):72-75.

DI Qinfeng, WANG Wenchang, HU Yibao, et al. Calculation method of sucker rod strings space configuration in directional well[J]. Journal of China University of Petroleum(Edition of Natural Science), 2011,35(3):72-75.

[12] 杜秀华,李强,李建平.抽油机井油管的疲劳强度及其疲劳断裂分析[J]. 石油矿场机械,2006,35(6):61-64.

DU Xiuhua, LI Qiang, LI Jianping. Fatigue strength and fatigue fracture analysis of tubing of rod-pumped well[J]. Oil Field Equipment, 2006,35(6):61-64.

[13] PAN C, WEN B Y. Radio frequency interference suppression in high frequency surface wave radar based on range-domain correlation[J]. Journal of Electromagnetic Waves & Applications, 2013,27(4):448-457.

[14] 李刚,林凌,何峰. ADuC845单片机原理、开发方法及应用实例[M]. 北京:电子工业出版社,2006.

[15] 黄豪彩,杨灿军,陈道华,等.基于LabVIEW的深海气密采水器测控系统[J]. 仪器仪表学报,2011,32(1):40-45.

HUANG Haocai, YANG Canjun, CHEN Daohua, et al. Measurement and control system for gas-tight deep-sea water sampler based on LabVIEW[J]. Chinese Journal of Scientific Instrument, 2011, 32(1):40-45.

[16] HE Q P, WANG J, POTTMANN M, et al. A curve fitting method for detecting valve stiction in oscillating control loops[J]. Industrial & Engineering Chemistry Research, 2007, 46(13):4549-4560.