氨-酸法与双氧水法相结合对铅锌冶炼企业烟化炉尾气中SO2减排的实践

2018-05-31彭红寒

彭红寒,李 杰

(云南驰宏锌锗股份有限公司,云南 曲靖 655000)

近年来国家将环境保护与生态文明建设放在重要的战略位置,对大气污染物排放标准提出了新的要求,并出台了一系列的条例和法规大力推进烟气脱硫的产业化发展,烟气脱硫达标与减排已成为当前乃至今后项目建设、技术改造的必经之路[1-2]。因此,为满足日趋严格的环保排放标准及国家绿色生态发展理念,主动对烟化炉脱硫系统进行升级改造,采用先进的烟气脱硫处理工艺,最大限度地降低二氧化硫(SO2)污染物的排放浓度和排放总量,是企业履行社会责任、树立环保良好形象的主要举措[3]。

某铅锌冶炼厂烟化炉尾气脱硫处理工艺采用氨-酸法,投产初期烟化炉尾气中SO2排放浓度在满足我国《铅、锌工业污染物排放标准》(GB 25466—2010)中要求的400 mg/Nm3的排放限值前提下脱硫效率达到95%。然而,该烟气脱硫处理工艺已运行多年,部分工艺和设备日趋老化,加之烟化炉满负荷生产,给尾气脱硫系统带来了巨大压力,迫切需要对现有烟化炉尾气处理设施进行工艺升级改造工作。目前,针对烟化炉尾气中低浓度SO2的处理方法主要有氨法脱硫技术、石灰/电石渣-石膏法、制酸脱硫法、氧化锌吸收法和双氧水氧化法等,其中双氧水法因具有工艺流程简单、投资和运行成本低、无二次污染物产生等优点,已具备逐渐取代现有的传统烟气脱硫处理工艺的趋势[4-11]。鉴于此,本文以该铅锌冶炼厂工艺技术升级改造实践为例,在明确技改目标的基础上,从工艺选择和运行成本两个方面进行综合评价并选择技改方案,通过引入氨-酸法与双氧水法相结合的方法进行了技改流程设计、工艺和设备方案优化以及运行效果分析,并对烟化炉尾气中SO2脱硫处理工艺进行升级改造实践过程中的思路与措施进行了梳理和介绍,以期为我国铅锌冶炼企业烟化炉尾气中SO2的减排问题提供实践参考案例。

1 某铅锌冶炼厂氨-酸法烟气脱硫工艺的运行情况

1. 1 氨-酸法烟气脱硫处理工艺与规模

某铅锌冶炼厂烟化炉尾气中的SO2采用氨-酸湿式脱硫法烟气脱硫处理工艺。氨-酸湿式脱硫法又简称为氨-酸法[4-5],属于碱液脱硫法范畴,其烟气脱硫处理工艺流程为:烟气经过冷却、洗涤后进入到吸收塔内,发生脱硫反应;吸收母液为(NH4)2SO3和NH4HSO3的混合液体,当吸收母液达到一定要求后,被送往脱吸塔与过量浓硫酸(H2SO4)反应放出较浓SO2气体;脱吸后的溶液经过加氨中和后得到(NH4)2SO4母液;最后将(NH4)2SO4母液蒸发结晶得到副产品化肥硫酸铵[(NH4)2SO4],详见图1。具体的化学反应式如下:

吸收反应:

SO2+H2O+(NH4)2SO3=2NH4HSO3

(1)

再生反应:

NH4HSO3+NH3=(NH4)2SO3

(2)

脱吸反应:

(NH4)2SO3+H2SO4=(NH4)2SO4+H2O+SO2↑

(3)

2NH4HSO3+H2SO4=(NH4)2SO4+H2O+SO2↑

(4)

中和反应:

H2SO4+NH3=(NH4)2SO4

(5)

目前,氨-酸法烟气脱硫工艺处理气量为2×55 000 Nm3/h,处理前SO2平均浓度为350 mg/Nm3,SO2最高浓度为390 mg/Nm3。

图1 氨-酸法烟气脱硫处理工艺流程图Fig.1 Flowchart of the process of tail gas desulfurization by ammonia-acid method

1. 2 烟气脱硫处理工艺升级改造的必要性

原工艺采用氨-酸法脱硫,是采用氨气作为吸收母液再生剂,但在实际生产运行过程中存在以下问题:①脱硫效率有限。氨-酸法烟气脱硫工艺总脱硫效率设计为95%,以二吸塔出口烟气中的SO2浓度为800~950 mg/Nm3计算,烟化炉尾气中SO2浓度仅能满足我国《铅、锌工业污染物排放标准》(GB 25466—2010)中要求的400 mg/Nm3的排放限值。②运行成本较高,产品质量波动大。NH3和浓H2SO4消耗量较大,运行成本较高;当烟气中SO2含量不稳定时,易造成烟囱冒白烟;所产生的副产品(NH4)2SO4化肥存在重金属超标的隐患风险。③安全隐患大。氨气作为吸收母液再生剂,是一种无色气体,有强烈的刺激性气味,属于第2.3类有毒气体,因其具有腐蚀性和易挥发性在储运过程中危险性很高。

在“十三五”期间,我国将继续加大污染物减排工作力度,从国家对环保要求的提升和企业的战略规划及发展角度考虑,减少SO2的排放,保持烟化炉尾气中SO2浓度低标准排放,是企业清洁生产必须具备的基本条件。因此,为了降低液氨储存场所的危险性,确保生产安全,在该铅锌冶炼厂现有烟气脱硫系统的基础上,须对烟气脱硫处理工艺和技术进行升级改造,增加深度脱硫处理装置,以满足生产和环保的要求。

2 SO2减排工艺的升级改造

2. 1 工艺升级改造的原则和目标

结合目前国内工艺装备水平,对氧化锌脱硫、双氧水脱硫等先进的烟气脱硫处理工艺进行论证,选择合适的烟气脱硫处理工艺,并通过工艺的升级改造,拟在该铅锌冶炼厂原处理规模不变的前提下,实现以下目标:①处理工艺经升级改造后,烟化炉冶炼尾气中SO2气体的浓度≤100 mg/Nm3,达标排放;②充分利用现有脱硫工艺和设备,节约用地和资金投入成本;③优化脱硫系统工艺,减少系统的运行成本,并将产生的废水循环利用,确保无废水、新固体废弃物的产生。

2. 2 工艺的选择

目前,低浓度SO2烟气处理技术得到了产业化应用,如氨-酸法脱硫技术[6]、石灰/电石渣-石膏法、双碱法、活性焦(炭)法、氧化锌法[7]和双氧水法[8]等。上述处理方法中氨-酸法脱硫技术、石灰/电石渣-石膏法和双碱法在国内已被广泛应用,而氧化锌法和双氧水法应用较少,因其具有较低的运行成本,已有逐渐取代现有的烟气脱硫工艺的趋势。目前常见的尾气脱硫技术工艺的特点见表1。

表1 常见的尾气脱硫技术工艺的对比Table 1 Comparison of common techniques for tail gas desulfurization

通过表1中几种常见尾气脱硫技术工艺的比较,并结合该铅锌冶炼企业现有物料和实际情况,从项目改造的紧迫性、投资费用以及项目改造影响生产时间等方面考虑,拟选用在现有工艺的基础上将氨气吸收改为氨水吸收,继而在后段增加双氧水法脱硫工艺脱出尾气中的SO2,不仅可将烟化炉尾气中SO2的排放浓度降低至100 mg/Nm3以下,确保烟化炉尾气达到高标准的环保排放要求,而且具有工艺流程简短、投资低、脱硫效率高、运行阻力小、无二次污染物产生等优点,在满足日益严格的环保排放要求的同时,也兼顾了企业控本增效的实际效益考量。

2. 3 工艺运行成本的对比分析

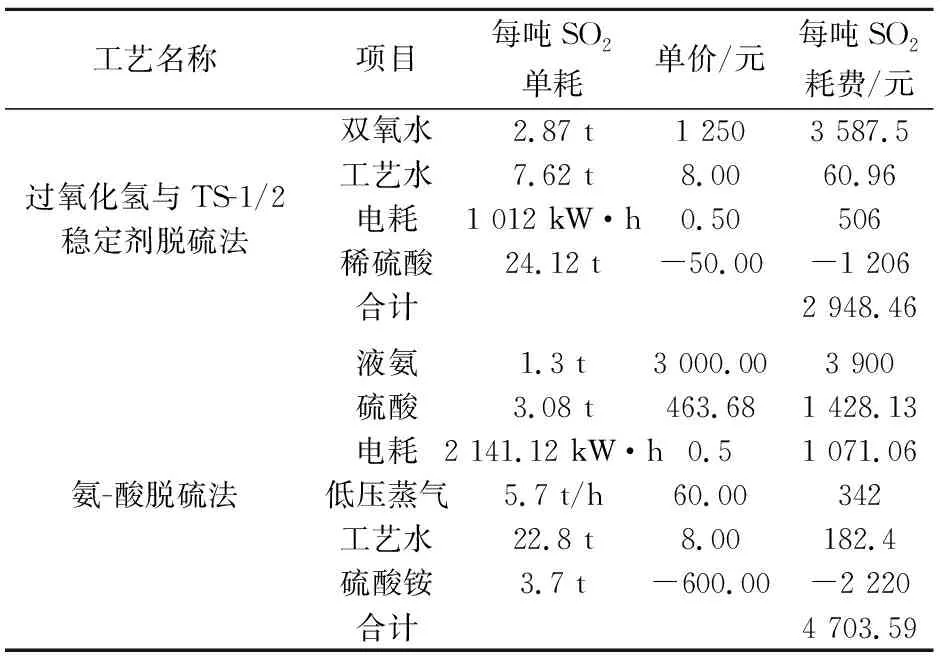

根据脱除每吨SO2所消耗的成本进行计算,以该项目改造前一年的工艺运行情况为准,本文计算了工艺改造前氨-酸脱硫法和工艺升级改造后过氧化氢与TS-1/2稳定剂脱硫法的运行成本,详见表2。

表2 两种尾气脱硫处理工艺脱除每吨SO2所消耗的成本对比Table 2 Comparison of the cost of two tail gas desulfurization techniques in removing SO2 per ton

由表2可知,过氧化氢与TS-1/2稳定剂脱硫法的运行成本较低。此外,在工艺设备允许的情况下可考虑适当增加过氧化氢与TS-1/2稳定剂脱硫法的处理量,以进一步降低烟气脱硫的运行成本。

3 SO2减排工艺流程设计与优化

3. 1 设计思路

本次烟化炉尾气中SO2减排工艺升级改造主要从总体布置、工艺流程制定、工艺配置到设备选型,将节能减排作为设计的核心原则,通过大幅度减少尾气中SO2的排放量,并减少烟囱冒白烟,提高企业对外环保形象,同时满足了资源综合利用和环境保护的要求。

3. 2 工艺方案

升级改造后的工艺方案主要包括把氨气吸收工艺改为氨水吸收工艺和增加过氧化氢与TS-1/2稳定剂脱硫吸收系统,即:一是采用氨水代替氨气,以25%~30%氨水代替工艺升级改造前的氨气,供入吸收塔中,提高SO2吸收效率;二是在现有氨-酸法脱硫系统后接“过氧化氢与TS-1/2稳定剂脱硫吸收系统”,进一步脱除烟气中的SO2,使得烟化炉尾气达标排放。

3. 3 工艺流程设计

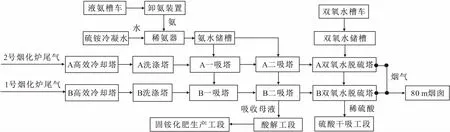

具体工艺流程设计主要包括两个方面:一是液氨改氨水。取消原有液氨贮罐、蒸氨系统及氨压缩机系统,采用液氨直接调氨水工艺,即设置1台8 t/h稀氨器,利用固铵工段蒸发结晶器的二次蒸汽冷凝液和蒸汽冷凝水,将槽车送来的液氨直接在卸车过程中调配为高浓度的氨水,储存在可供脱硫工段使用3 d的360 m3氨水储槽中;二是增加双氧水脱硫。在现有脱硫吸收塔的后段增加两套双氧水脱硫系统,将氨-酸法A、B系列脱硫系统二吸塔出口烟气引入对应双氧水脱硫塔中,烟气在脱硫塔内脱除烟气中残余的绝大部分SO2。最后从A、B系列脱硫系统脱出来的尾气汇合后进入80 m烟囱外排,实现外排尾气中SO2排放浓度≤100 mg/Nm3,而脱硫塔循环产物(25%的H2SO4)由泵送至硫酸系统干吸工段的吸收循环槽,作为吸收酸的补水用。该工艺流程示意图,见图2。

图2 氨酸法与双氧水法相结合的工艺流程示意图Fig.2 Illustration of the process flow of the combination of ammonia-acid method and hydrogen peroxide

3. 4 运行效果分析

该铅锌冶炼厂烟化炉尾气脱硫处理工艺升级改造后,经过满负荷调试与运行,改造前后的关键技术指标见表3。

表3 工艺升级改造后烟化炉尾气中SO2的排放浓度Table 3 Concentration of sulfur dioxide emission from tail gas of fuming furnace after upgrading and revamping

工艺技术经升级改造后,该铅锌冶炼厂采用氨-酸法+双氧水法脱硫工艺后烟化炉尾气中SO2的排放浓度≤100 mg/Nm3(可调整至≤50 mg/Nm3),大幅度减少了烟化炉尾气中SO2的排放量,每年减排SO2达255.28 t,生产98%工业硫酸1 810.56 t,充分满足了企业SO2高效减排与清洁生产的要求。烟化炉尾气中SO2排放浓度能稳定达到我国《铅、锌工业污染物排放标准》(GB 25466—2010)中特别排放限制标准的要求,满足企业环保指标要求。

在产品质量方面,本项目副产品硫酸铵化肥外销,其产品质量符合我国硫酸铵化肥国家标准(GB 535—1995/XG1-2003),见表4。

表4 硫酸铵化肥的产品质量(单位:%)Table 4 Weight of the ammonium sulfate products (unit:%)

该项目经工艺技术升级改造后脱硫处理系统不产生“三废”污染,产生25%左右的稀硫酸,可直接加入硫酸生产中调节吸收酸并生产成品硫酸,其中产出的烟尘返回收尘系统回收,在有效减少SO2排放量的同时,回收了硫资源,解决了原烟化炉氨-酸法烟气脱硫系统的瓶颈问题,具有良好的社会效益和环保效益。

4 结 论

在铅锌冶炼企业烟化炉尾气中SO2减排技术升级改造环保项目中,目前国内尚无氨-酸法+双氧水法处理非稳态SO2烟气的实践工程,本文采用成熟的氨-酸湿式脱硫法和过氧化氢与TS-1/2稳定剂脱硫法处理工艺,使其与含SO2的尾气接触,进行吸收脱硫反应,经工艺技术升级改造后,该铅锌冶炼厂烟化炉氨-酸法+双氧水法脱硫尾气中SO2的排放浓度≤100 mg/Nm3(可调整至≤50 mg/Nm3),大幅度减少了烟化炉尾气中SO2的排放量,每年减排SO2达255.28 t,生产98%工业硫酸1 810.56 t。该工艺技术先进,项目投入使用后既能够有效解决环保问题,又能使硫资源得到有效利用,从而实现了铅锌冶炼企业SO2高效减排和清洁生产的目的,符合国家及行业的发展规划,具有良好的社会效益和环保效益。

参考文献:

[1] 兰涛,张晓瑜,武征.钢铁企业氮氧化物减排途径和措施研究[J].安全与环境工程,2014,21(3):51-54.

[2] 王学猛.工业尾气脱硫的应用技术及其展望[J].广州化工,2014,42(17):38-39.

[3] 彭国华,毛艳丽,张宏昌,等.金川集团硫酸尾气脱硫装置设计特点与生产实践[J].硫酸工业,2014(06):49-50.

[4] 杨杰勇.利用双氧水处理硫酸尾气技术探讨[J].能源技术与管理,2017,42(5):157-158.

[5] 纪昌磊,张富兵,丁双玉.尾气脱硫系统的生产实践及改造[J].硫酸工业,2015(5):56-58.

[6] 史波,王永辉,张秀梅.尾气治理项目工艺的选择和研究[J].化工管理,2017(20):41.

[7] 张恒昌,尚小科.双氧水法硫酸尾气脱硫实践[J].硫酸工业,2016(2):36-39.

[8] 李炎飞.双氧水运输安全影响因素探究[J].化工管理,2016(35):325-327.

[9] Andrian D,Van Der Vaart R.ProcessforRemovingGaseousContaminantsfromaFeedGasStreamComprisingMethaneandGaseousContaminants:U.S.12614027[P].2010-05-06.

[10]Dikshit A K,Dutta A,Ray S.Least cost SO2emission minimization for a petroleum refinery by optimum use of source reduction,tail gas treatment and flue gas desulphurization[J].CleanTechnologiesandEnvironmentalPolicy,2005,7(3):182-189.

[11]Sparling C W,Northrop P S,Johnson J E,et al.MethodsforRemovingSulfur-containingCompounds:U.S.07662215[P].2010-02-16.