机翼折叠耳片承载能力的预测与试验验证

2018-05-30刘存杨卫平张磊

刘存 杨卫平 张磊

摘要:机翼折叠耳片不仅承受整个外翼的载荷,而且要完成舰面机翼折叠功能。机翼折叠耳片的承载能力及耳片销轴配合关系对飞机机翼结构的安全性和可靠性至关重要。为研究耳片销轴在不同配合间隙、不同销轴形状下的承载特性,采用NASTRAN非线性有限元分析技术预测接头静强度承载能力,并与试验结果进行了对比验证,结果表明有限元模拟的破坏载荷与试验相当,普通间隙的柱形销轴耳片误差为4.86%,加大间隙柱形销轴耳片误差 2.30%,普通间隙的锥形销轴耳片误差-1.50%。该研究为机翼折叠耳片强度设计提供了试验支持和分析方法。

关键词:耳片;承载能力,预测;试验;验证

中图分类号:V271 文献标识码:A

耳片连接是飞机结构中的常见结构形式,以其便于传递集中载荷、连接形式简单、易装配拆卸而广泛应用于航空结构中。舰载机F-18、苏一27K、歼15,E-2C等完成机翼折叠功能,普遍采用单双耳片连接。耳片为关键零件,其承受集中载荷并将载荷扩散到主结构,耳片的失效将导致整个部件失效。因此,准确预测耳片的承载能力对减轻重量(质量)和保证飞机安全具有重要意义。众多学者开展了相关领域的研究。李辉[1]对钦合金耳片静载失效进行了分析,揭示了耳片几何尺寸与加载角度对破坏载荷的影响规律。汤超[2]采用PCL语言,基于Patran设计了飞机典型耳片结构强度校核系统,大大提高了设计者的工作效率。何翔[3]对钦合金接头耳片参数敏感度进行分析,得到了耳片的承载能力对耳片参数的敏感程度依次为:耳片厚度、内孔直径、耳片宽径比和倾角。伍黎明[4]采用ANSYS分析了轴向拉伸载荷作用下厚度对耳片孔边应力集中的影响,得出了应力集中系数随厚度变化规律曲线。陈秀华[5]采用非线性有限元仿真分析了某飞机平尾升降舵铰链接头耳片的承载能力,预测出试验件破坏的最大应力值和破坏部位,有限元计算得到的载荷一位移曲线与试验曲线大致吻合。周丽君[6]对受轴向拉伸载荷作用下的耳片的静强度、疲劳强度进行了归纳总结,为设计工作提供了参考。刘存[7]通过不同配合关系的三组耳片接头承载能力试验研究,结果表明与工程计算的破坏载荷相比,三组耳片均有一定的保守量。刘超[8]采用改进的三应力不变量延性金属断裂模型很好地模拟了铝合金板材静强度渐进破坏的过程,同时预测了断裂时的载荷。参考文献[9]基于金属断裂模型对钦合金试样的拉伸破坏进行了数值模拟,与试验结果基本一致。以上研究均未能很好地预测耳片接头的承载能力。

对飞机设计工程师而言,准确预测结构静强度承载能力、减轻重量、提高结构效率是飞机设计领域一直探究的问题。为研究耳片在不同配合间隙、不同销轴形状下的承载特性,采用NASTRAN非线性有限元分析技术预测接头静强度承载能力,试验误差在5%以内,表明该方法可以精准预测耳片结构静强度承载能力,为工程应用提供支持。

1 计算模型

1.1 试验件

耳片接头试验件的考核区为单耳,耳片厚度为15mm,耳孔尺寸为40.0mm。结构图如图1所示。约束端为60.0mm的圆柱体,该圆柱体直接与试验机夹具连接。考核区与约束端之间为矩形过渡区,该过渡区用于連接耳片和圆柱体,同时确保试验件安全。为确定不同配合关系的耳片极限承载能力,设计了三种耳片试验件。

第一种为柱形销轴耳片试验件,配合关系为普通间隙配合,配合关系为40.0H8/f7;第二种为柱形销轴耳片试验件,配合关系为大间隙配合,单耳耳孔尺寸为40.2mm,配合关系为40.2H8/f7;第三种为锥形销轴耳片试验件,配合关系为普通间隙配合,锥形销轴试件锥度定义为双耳支座两外表面耳孔由45mm过渡为35mm,锥度3.6°。

试验件材料选用30CrMnsiA,其基本力学性能参数[10]为:弹性模量E=201000MPa,屈服应力σ0.2=834MPa,极限强度σb=1080MPa,泊松比μ=0.227。

为了测试耳片试验件在拉伸载荷下的承载特性,在耳片的关键部位布置了应变片,试验件构型及应变测量点布置如图2所示,共15个测量点,单片粘贴在耳片厚度方向上,花片粘贴在耳片表面,且正反面对称分布。文中有限元模拟与试验对比分析所选取的应变片如图2所示。

1.2 有限元模型

建立有限元模型时,采用10节点四面体二次单元,以便更好地模拟耳片接头受力状况。耳片接头的破坏过程包含材料的弹性和塑性行为,材料真实的本构模型能准确地模拟结构的这一行为。调质钢30CrMnsiA棒材[10]应力一应变曲线如图3所示。

试验过程中,外载荷通过销轴传递给耳片,随着载荷的增加,耳孔和销轴的接触由线接触变化到半个销轴的面接触。耳孔周围的受力状态也相当复杂,本文旨在预测耳片的承载能力,故采用类型为RBE2的多点约束单元模拟单耳与销轴的连接。模型中处于耳孔中心拉伸方向上的加载点为主动节点。耳孔与销轴接触的半圆面上的节点为从动节点。约束加载端圆柱体XIZ三个方向的位移。以便使模型达到试验状态下的约束。模型施加的载荷为强迫位移。

1.3 求解策略

文中基于MSC.PATRAN软件对耳片接头试验件进行仿真建模,结合材料非线性模拟其塑性效应,运用NASTRANSOL600调用MARC非线性求解器,对结构进行静态分析计算,通过得到载荷施加点从开始受力变形到结构破坏过程的载荷-位移曲线,根据曲线预测耳片接头的承载能力。

2 接头承载能力预测

通过上述方法进行非线性静态分析时,要选择合适的迭代步、矩阵修正之前的迭代次数及每个载荷增量的总迭代限。计算三种接头的的承载能力分别为556.27kN、560.26kN、611.97kN。其载荷一位移曲线如图4~图6所示。

3 试验验证

3.1 试验概述

三种试验件均采用双耳及销轴作为支持假件,考核单耳的极限承载能力。为进行轴向拉伸载荷作用下的耳片承载能力试验,单耳、双耳、销轴依据配合关系进行装配连接是第一步。其次要将装配正确的试验件的夹持棒固定到试验机上,然后进行调试,调试完毕后在WAW-E1000C万能试验机上进行试验,并使用SH-2000数据采集系统进行应变测量。试验时每件试验件预先拉伸两次,以便消除连接部位的间隙。整体安装图如图7所示。

正式试验前要先进行预试,预试采用10%试验载荷的级差加载,直到30%的试验载荷,然后逐级卸载,预试三次。重点检查应变数据是否正常,此外还要检查试验件、试验夹具、试验加载设备及试验测量设备有无异常,确保正确无误后方进行正式试验。正式试验时,按10%试验载荷的级差加载至80%试验载荷,此后按照5%试验载荷的级差加载至100%试验载荷,期间完成100%试验载荷的应变测量。若此时试验仍未破坏,继续加载直到试验件破坏,记录破坏载荷。

3.2 试验结果

试验破坏载荷见表1。为每种试验件的破坏载荷,本文选取试验单耳完全破坏的试验件为研究对象。

试验件加载到最大破坏载荷时,试验件没有响声,但载荷开始下降,认为试验件破坏,最大载荷为破坏载荷。三种试验件的破坏模式如图8所示。

在静载荷作用下,耳片的破坏形式随着耳片参数和加载方向的改变而变化。当耳片拉伸净截面面积小于剪切面积时,耳片以拉断为主;当耳片拉伸净截面面积远大于剪切面积时,耳片以剪断为主;当耳片拉伸净截面面积与剪切面积差别不大时,耳片呈拉、剪复合破坏形式[11]。从试验件的破坏形貌上看,普通配合和间隙配合、柱形销轴和锥形销轴均未改变单耳的破坏模式,试验件属于受拉破坏。

4 对比分析

4.1 结果对比

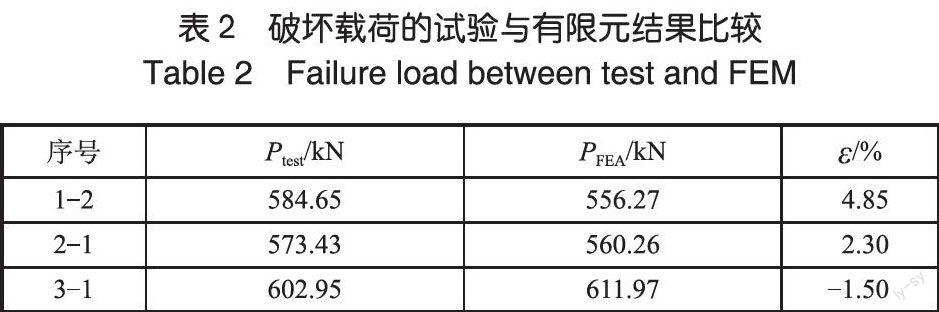

破坏载荷的试验与有限元结果比较见表2,表中首列对应试验件编号,Ptest为三件试验件破坏载荷,PFEA为有限元计算值,ε为有限元计算值相对于试验值的偏差:

可见,采用有限元计算耳片的破坏载荷与试验值误差均在5%以内,满足工程设计的需要。

4.2 载荷一应变曲线对比

第一种(1-2)有限元计算与试验值的载荷一应变曲线如图9所示,第二种(2-3)有限元计算与试验值的载荷一应变曲线如图10所示,第三种(3-1)有限元计算与试验值的载荷一应变曲线如图11所示。从图中可以看出:耳片的有限元计算曲线与试验实测的载荷一应变过程曲线大体一致,线性段吻合程度较好,非线性段的变化趋势一致。试验最终得到的是耳片接头的极限承载能力,有限元分析的主要目的是对耳片接头承载能力的预测,两者结果十分接近,但仍有一定误差,分析误差原因为:一方面有限元模拟加载圆柱體的约束状态未能完全反映试验夹具对圆柱体的约束;另一方面试验载荷误差、应变测量误差均为不可避免的误差;此外,试验机夹具与试验安装误差会造成初始加载时微小滑移。

5 结论

通过对耳片接头试验件承载能力的有限元仿真和试验验证,得到以下结论:

(1)采用NASTRAN SOL600调用MARC非线性有限元分析技术预测耳片接头的承载能力,与试验相比,破坏载荷误差在5%以内,满足工程设计要求。

(2)基于NASTRAN非线性有限元分析技术能很好地预测耳片接头的承载能力,可作为强度预估的一种有效手段。

参考文献

[1]李辉,陈蓬,姚泽坤,等.钦合金耳片的静载失效分析与结构优化研究[J].航空制造技术,2017(5):96-99.

[2]汤超.基于MSC Patran的飞机典型耳片结构强度校核系统设计[J].江苏科技信息,2016(17):63-65.

[3]何翔,丛昊.铝合金接头耳片参数敏感度分析[J].机械强度,2014,36(4): 927-932.

[4]伍黎明,何宇庭.轴向拉伸载荷作用下耳片厚度对应力集中系数的影响[J].航空精密制造技术,2009,45(5):39-42.

[5]陈秀华,匡国强,汪海,等.飞机平尾升降舵接头耳片承载能力分析与试验[J].计算机辅助工程,2009,18(1):18-21.

[6]周丽君,隋福成.受轴向拉伸载荷作用的耳片强度研究[J].飞机设计,2005(3):30-32.

[7]刘存.配合关系对耳片承载能力影响的试验研究[J].工程与试验,2017,57(3):27-30.

[8]刘超,孙秦,刘彦杰,等.延性金属渐进破坏试验与数值研究[J].航空材料学报,2013,33(1):93-99.

[9]刘超,孙秦,刘彦杰.TC4钦合金试样渐进破坏试验与数值研究[J].航空材料学报,2014,34(6):84-89.

[10]《航空发动机设计用材料数据手册》编辑委员会.航空发动机设计用材料数据手册[M].北京:航空工业出版社,1989.

[11]《飞机设计手册》总编委会.飞机设计手册:第9册载荷、强度和刚度[M].北京:航空工业出版社,2001.