飞机外翼总装型架数字化设计技术研究与应用

2018-05-30闫宝强杨文举张程

闫宝强 杨文举 张程

摘要:本文介绍了工装数字化设计的研究背景现状,确定了课题的研究方向和重点解决的关键问题,结合对飞机外翼结构特点、装配顺序和协调模式的分析,研究了型架总体设计方案和定位结构详细设计方案,介绍了框架、壁板组件和工作梯的具体定位结构和形式,最后进一步研究与应用了数字化优化设计技术,通过研究和应用提高了工装设计效率,缩短了研制周期。

关键词:外翼总装型架;工装设计;数字化设计技术;装配技术;工作梯

中图分类号:TP391 文献标识码:A

国内外航空工业均已步人数字化时代,基于CATIA三维建模的数字化设计与制造技术已经成为航空工业发展的主动力,随着计算机和信息化技术的不断发展,数字化设计技术也已全面应用到工装的研制过程中[1]。大型飞机机翼部件结构尺寸大,装配准确度要求高,研制周期短,在工装设计和制造过程必须充分利用各种数字化的手段,保证产品质量,提高效率,缩短周期,本文所研究的外翼总装型架,是基于CATIA三维建模产品结构的基础上,开展数字化工装结构设计、优化设计等工作,以满足使用单位工装研制需求。

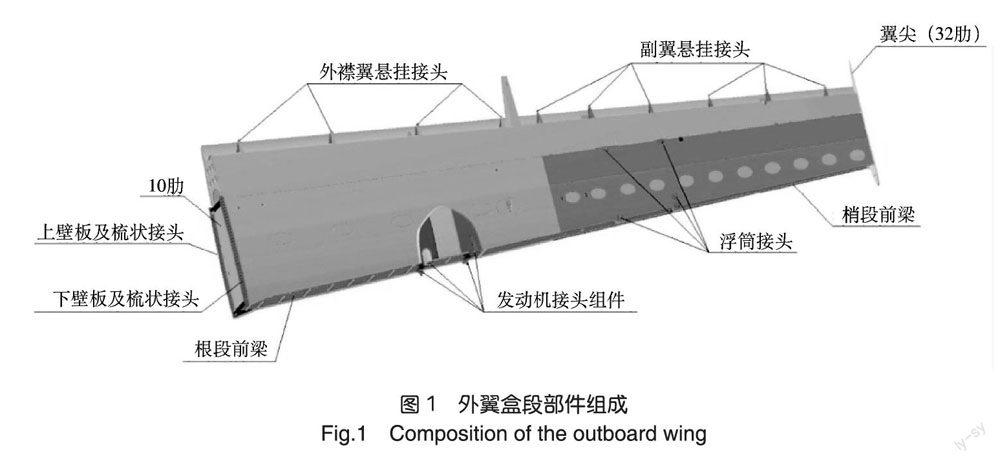

本飞机外翼部件包括外翼盒段部件、前缘组件、外襟翼、内副翼、外副翼等。其中外翼盒段部件包括了10肋到32肋、上下壁板及梳状接头、前梁组件、后梁组件、发动机接头组件、浮筒接头和翼尖等零组件,如图1所示。单侧外翼产品全长约15m,最宽处约4m,产品外形复杂,零组件数量多且定位精度高,由于产品外形尺寸长,装配过程中受影响的因素多,装配难度大。

1 数字化传递协调下的装配协调流程

1.1 数字化传递协调技术

飞机制造工艺的难度就是解决互换与协调的问题,而保证工装的协调性是满足互换和协调要求的主要途径。飞机工装协调是飞机研制过程中重要的工艺环节,它影响着整个飞机的技术性能、产品质量、制造周期及制造成本等,工装协调的主要内容是确定工装的制造依据和工装协调方案,控制工装制造环节,确保产品满足精度要求。

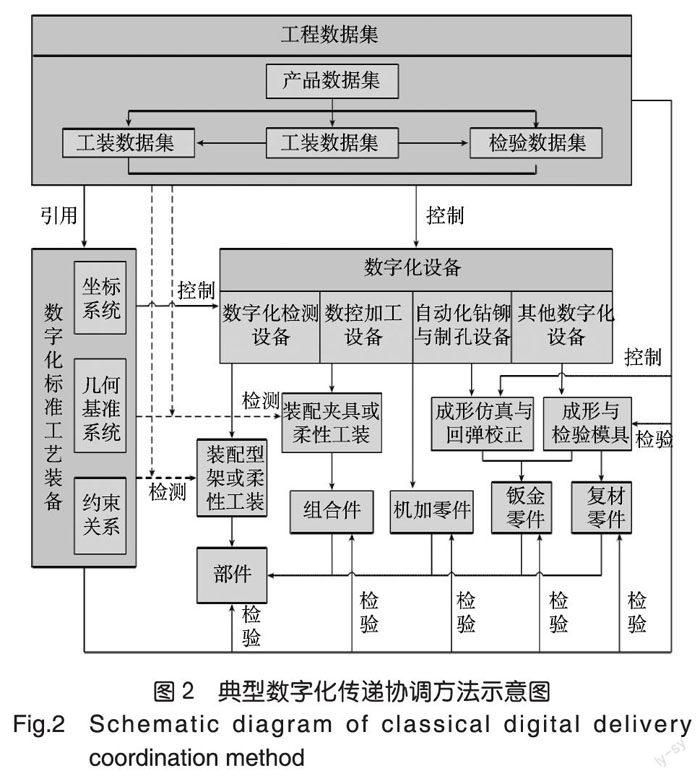

飞机数字化装配仿真技术是一门多学科、多领域交叉发展的高端技术[2],一般机械零件制造是通过控制产品零件的尺寸公差来保证产品的装配协调,而飞机产品由于庞大的零件数量、复杂的结构及装配关系,若采用控制零件尺寸公差的工艺方法会形成很大的误差累积而难以保证最终的装配要求。因此,在飞机制造工艺过程中通过控制关键装配部位的协调关系这一途径来满足产品的装配要求。一般的协调采用以下三种传递途径:模拟量传递协调、数字化传递协调(如图2所示)、数字化与模拟量传递协调相结合[3]。

经过对上述三种协调方法的比较,决定在中央翼与外翼部件对接时,采用数字化传递协调方法,即利用数字化标工对中央翼与外翼部件对接部位进行连接孔轴线的协调制造加工[4]。

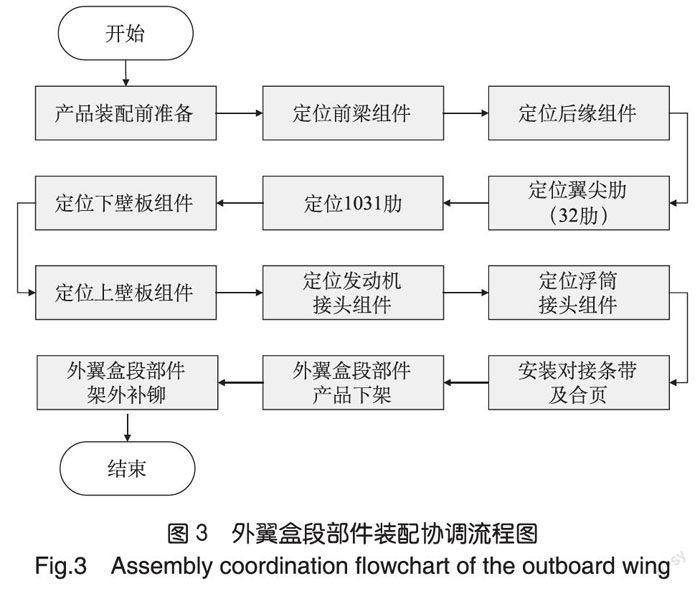

1.2 产品装配协调流程

外翼总装型架上需要定位安装的组件有:前梁组件、后缘组件、翼尖、10-31肋、上壁板组件、下壁板组件、发动机接头组件、各浮筒接头。在工装设计过程中采用并行设计模式,并通过软件进行了外翼盒段部件的数字化预装配[5],最终确认了产品装配协调流程图,如图3所示。

2 外翼总装型架数字化总体设计方案

2.1 上架产品的摆放姿态设计

传统机型的产品排放姿态通常采用“立放”方式,航向向上或向下,前梁组件或后梁组件处于水平位置,便于定位件布置和铆接装配[6]。

外翼产品尺寸较大,除了前梁组件、后梁组件、上下壁板、发动机接头组件和浮筒接头组件的装配工作量以外,在产品的上、下翼面上也有较多的制孔工作量,在确定产品的摆放姿态时,需要考虑为产品装配过程提供良好的人员操作空间和姿态。在工装设计初始阶段,先后论证了两种摆放姿态方案的优缺点,最终决定采取“航向向下”产品摆放姿态。

2.2 型架框架结构布局设计

(1)型架整体框架结构设计

由于此机型外翼产品长度方向长、跨度大,且产品需要定位安装的零部件多,型架框架的总体结构必然为大跨度刚性梁结构,在保证产品装配有足够空间的原则下,应合理设计装配型架整体框架的结构,使型架的稳定性满足对厂房地基、工装制造条件和产品装配的要求。原则上工装需采用“左右合一式”的框架结构(如图4所示),型架的上梁组件必须连接组成一个整体刚性框架,同时型架采用连接式整体底盘结构,以增加型架的整体稳定性。

(2)型架框架结构的材质设计

相对于大型工装来说,温度变化是引起工装变形的重要因素之一,在设计工装的过程中要充分考虑温度变化情况[6]。参考以往机型的外翼总装型架,为抵消温度变化引起的工装变形,主要采取框架整体为铝结构,工装上梁为铝板焊接的矩形管,立柱采用铸铝结构,底盘由多块铸铝标准块拼接而成。由于框架的材料与产品材料膨胀系数接近,不需要另外设置膨胀板以补偿温度变化的影响,减轻了上梁的重量(质量),避免了严重降低定位器精度的风险。

(3)产品的出架方式设计

外翼盒段部件一般有三种出架方式:侧向出架、纵向出架、上方出架。产品的出架方式是工装使用功能的重要组成部分,对于本工装来说,产品位于框架内部,并且两侧均有外形卡板,产品采用“侧向出架”“纵向出架”的出架方式十分困难。

因此,产品采用“上方出架”的出架方式较便捷(如图5所示)。为了清理产品出架通道,需将上梁向下翼面方向滑动、翼尖组件向框架外侧滑动,偏离产品一定距离。

当上梁向下翼面方向滑动、翼尖组件向框架外侧滑动,偏离产品一定距离后,可以为产品出架提供足够的出架通道,从而使产品可以从上方直接吊出型架,大大降低了产品出架难度。

2.3 工裝主要定位器的结构设计

(1)前梁组件主要定位器的结构设计

由于前梁上的角盒、J型件和接头等均没有可利用的关键外形特征,所以前梁在本型架上为初定位。首先完成的是根段前梁和梢段前梁本体的定位。在航向方向设置梁托件定位前梁平面,翼展方向以选定的梁立筋面作为展向定位基准,同时在梁两侧的翻边设置外形定位块控制上、下翼面的位置。

(2)后梁组件主要定位器的结构设计

后梁组件在流转到总装型架时已在后梁装配型架上组合成整体,后梁组件在本型架上为二次定位,定位时选用的基准与后梁装配型架保持一致。

(3)壁板组件定位器的结构设计

在常规工装的设计中,当外翼部件产品采用外形定位方式时,壁板外形按外形卡板定位;当外翼部件产品采用骨架定位方式时,壁板外形按骨架外形定位。同时还需在壁板边缘处设置定位挡件或边缘线进行准确的位置定位。

上、下壁板组件定位是以端面平板定位梳状接头平面控制翼展方向,航向方向借助梳状接头上的两个定位孔进行定位(如图6所示);在壁板中部的各前梁托板上设置外形块检查壁板在前梁边缘处的外形;在壁板梢部设置外形块进行支撑。

3 外翼总装型架用工作梯结构设计

在外翼产品装配过程中,全部的工作量集中在外翼总装型架周围,同时有20多人在外翼总装型架上进行不同部件、不同工序的装配铆接工作,因此,总装型架周围大量的铆接工作量需要借助工作梯才能完成。工作梯分为两层,第一层平台距地面0.8m,第二层平台距离地面2.8m,主要结构用120mm×120mm×5mm的方管焊接而成,工作平台用骨架用100mm×60mm×3mm焊接,在其上面铺设4mm的防滑铝板,并用抽芯铆钉与骨架部分连接,在每层工作平台上安装有1100mm高的护栏和120mm高的踢脚板,两层工作平台之间设置梯子,梯子的倾斜角a为:30°≤α≤70°,在空间允许的情况下,α尽可能小,工作梯具体结构如图7所示,在工作梯上靠近飞机产品地方设置可以伸缩的气动抽板机构来驱动平台[7]。

4 外翼总装型架优化设计技术应用

装配型架优化设计是在满足型架整体刚度要求下,实现型架结构型材规格的参数化自动选择,从而达到整体结构重量最轻、加工成本最小或研制周期最短的目的[8]。飞机装配型架主要由骨架和定位夹紧件组成,型架骨架作为大型装配型架的主体支撑,对型架整体刚度的多少起着至关重要的影响,因此,型架结构优化设计过程主要是针对型架骨架基体而说的。

借助优化设计软件进行型架模型输入、有限元网格划分、边界条件限定、计算等环节,将优化的最优解结果作为设计型材选型的参考数值,对应国家标准型材牌号选择适当的型材标准,从而确定真正的型材牌号,最终优化结果对比分析情况见表1。

从表1可以看出,型架框架的刚度分析是大型装配型架设计中不可缺少的关键环节[9],通过利用优化设计软件强大的计算能力可以便捷准确地求出型架的结构参数的最优解,然后可以指导后期的型架的总体设计技术工作,提高设计人员设计的可靠性,强化设计人员的成本控制意识。

5 结束语

本课题的研究不仅解决飞机研制过程中外翼各零组件精确调姿、定位、装配的技术问题,完成产品装配任务,而且在工装局部结构采用数字量传递和数字化标工,并利用激光跟踪仪对型架各段的空间位置进行了准确测量[10],同时在支撑结构上采用了多支点独立运动的结构形式,为以后研究外翼部件自动化装配系统提供了必要的参考,实践证明,本工装完全实现了翼盒部件的高效精准制造,降低了研制成本,缩短了研制周期,满足了飞机装配生产线需求。

参考文献

[1]范玉青.飞机数字化装配技术综述:飞机制造的一次革命性变革[J].航空制造技术,2006(10):42-48.

[2]何胜强.飞机数字化装配技术体系[J].航空制造技术,2010(23):32-37.

[3]肖庆东.飞机数字化装配定位技术研究[D].西安:西北工业大学,2007.

[4]周秋忠,范玉青.基于數字标工模型的飞机数字化协调方法[J].计算机集成制造系统,2008,14(4):683-689.

[5]赵群力.飞机一体化设计技术[J].航空科学技术,2014,25(3):15-18.

[6]张炜.A319机翼总装型架数字化设计技术[J].航空制造技术,2012(1):81-85.

[7]何胜强.大型飞机数字化装配技术与装备[M].北京:航空工业出版社,2013.

[8]吴军,袁昌松,汤文成.基于ANSYS分析的机架优化设计[i1.机械制造与自动化,2006(4):35-37.

[9]Belsterling C A.Electrohydraulics drives flight simulations[J].Hydraulics&Pneumatics,1984(2):37-40.

[10]王彦喜,闵俊,刘刚.激光跟踪仪在飞机型架装配中的应用[J].航空制造技术,2010,26(5):92-94,97.