大型砂石加工系统筛分楼动力计算难点分析

2018-05-30陈必焰

吴 皓,陈必焰

(1.中国电建集团中南勘测设计研究院有限公司, 湖南 长沙 410014;2.中南大学 地球科学与信息物理学院, 湖南 长沙 410006)

筛分车间作为砂石加工系统中不可或缺的重要构筑物,具有筛选和分级的功能.近年来,随着砂石加工系统开采能力的增强,为节省用地,系统采用垂直式作业工艺,筛分车间实现同一楼层布置多台筛分设备、多楼层的空间布置.筛分楼内安装有一系列动力设备,形成多个振动源,产生一系列频率不同的动力荷载,使筛分楼的振动问题十分复杂[1].目前针对多层钢筋混凝土筛分车间的振动问题并没有统一、适用的计算方法.本文针对某大型砂石加工系统分级筛分车间的结构动力特性参数以及振动控制进行研究,对多层钢筋混凝土筛分车间的动力计算提出几点思考,供类似工程设计参考.

1 工程概况

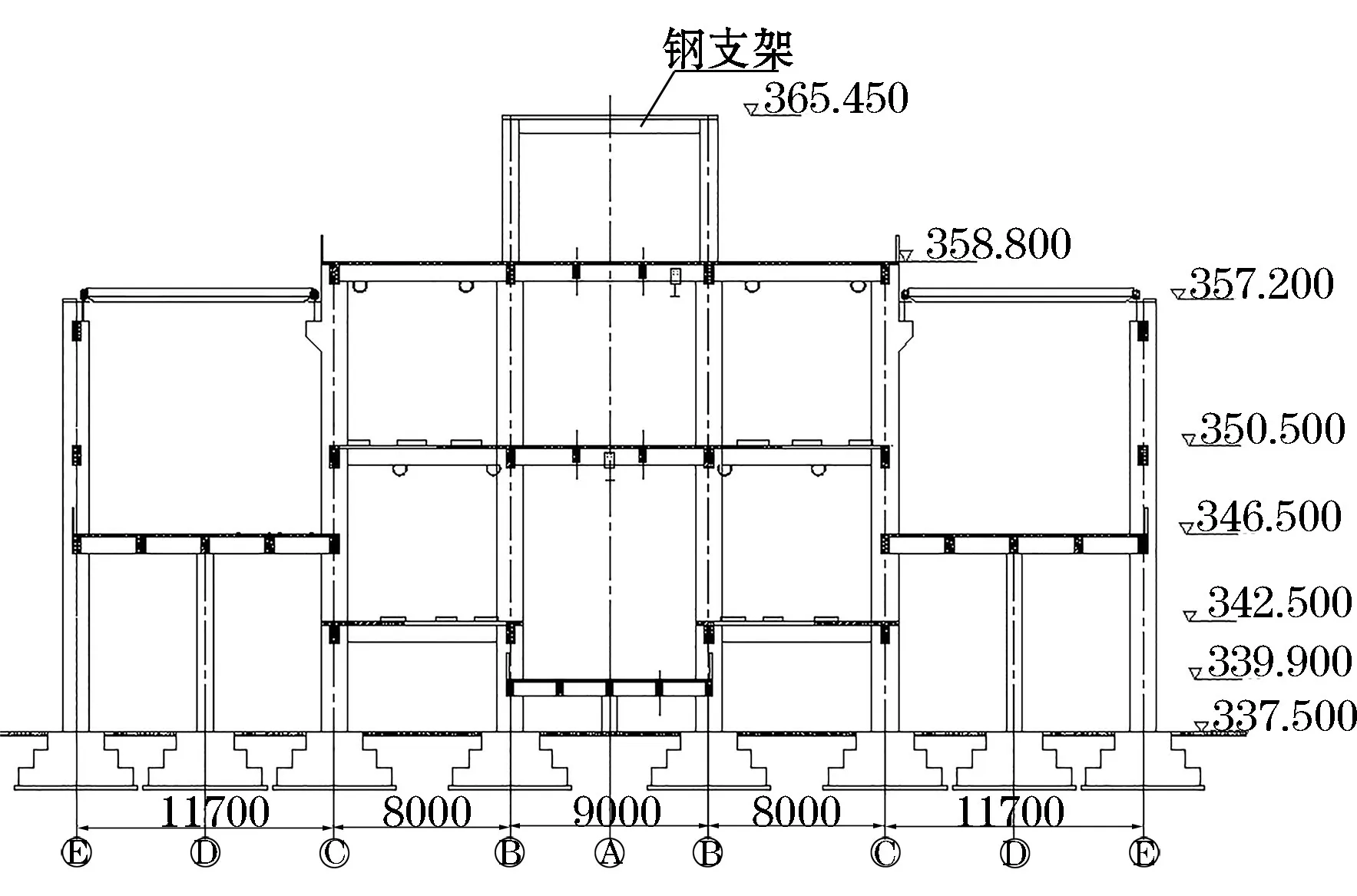

某大型砂石加工系统设计小时处理能力为5000 t/h,由于场地狭小,工艺布置将筛分系统集中于筛分楼中.筛分楼支承12台2 YKg3060 WGAT圆振动筛、12台3 YKQ3673-AT圆振动筛和16条带式输送机,沿中心线轴对称布置.双层筛2 YKg3060 WG-AT圆振动筛放置在342.500 m高程的框架平台上,三层筛3YKQ3673-AT放置在350.500 m高程的框架平台上,和358.800 m高程用于固定除尘管和检修设备的平台,形成三层框架结构.在筛分设备主框架外侧346.600 m高程架设平台,每侧放置3条带式输送机.左右对称的结构通过339.900 m高程的带式输送机平台、350.500 m高程的检修平台和358.800 m高程的检修平台进行连接,另外365.450 m高程设置钢平台用于固定大溜槽和6条带式输送机,357.2 m高程两侧设置安排检修吊装的32 t桥式起重机.其中,主框架结构根据工艺要求,沿设备筛分方向柱距为8 m,垂直方向柱距为7 m,第一层层高为5 m,第二层层高为8 m,第三层层高为8.3 m,框架平面尺寸、层高均超出常规砂石系统筛分车间建议尺寸[2],见图1.

图1 分级筛分车间结构布置

2 动力设计难点分析

目前关于有振动作用的工业厂房的动力计算并无统一的方法,且相关问题的研究文献较少,通常采用经验公式法对简化的构件进行频率计算,或通过有限元方法对结构进行整体建模计算,判断是否出现共振现象,然后计算运行期间结构关键点的动位移,在此基础上确定是否进行构件的疲劳计算.

2.1 结构布置

由于框架结构传力路径简单、明确,荷载通过水平结构体系传给竖向结构体系,直至传到基础,因此多层振动构筑物多采用框架结构,以抵抗振动荷载[2].因此,本工程采用钢筋混凝土框架结构.

根据工艺要求,本工程筛分楼内圆振动筛2YKg3060 WG-AT和3YKQ3673-AT沿结构的轴对称左右各1台,共4台为1组,共6组,每组设备同时运行,独立检修.单组设备框架平面尺寸为8 m×7 m,按照«混凝土结构设计规范»GB50010-2010中对露天条件下现浇钢筋混凝土框架结构设置伸缩缝的要求,最大间距为35 m,需要对本工程筛分楼进行分缝处理.

由于本工程中有2种不同型号的圆振动筛在正常工作时同时运行,会同时形成多个振动源,且频率不同,因此计算时需要对结构关键点的振幅合成方法进行分析.对工业厂房在多台动力设备的不同扰力作用下,目前没有通用的方法计算结构关键点的合成振幅.«建筑工程振动手册»[3]中对不多于4台动力设备时,采用简单相加的方法;«动力机器基础设计规范»GB50040-96[4]中无论频率是否相同,都看作随机现象,进行振动分量的合成;对于多个一谐扰力或多个二谐扰力的振动合成,相当于直接相加.因此,设置2条伸缩缝.同时由于该地区的地震烈度是7度(0.1 g),因此采用伸缩缝、抗震缝、沉降缝三缝合一的做法,将筛分楼分为3个独立结构,每个独立结构中一侧的动力设备控制为4台.

2.2 三维模型简化

选取一个独立框架结构进行有限元方法建模,并设置相关参数进行计算.采用三维实体单元建模,约束条件为结构柱端定义为固端约束,板与梁为刚性连接,梁与柱也为刚性连接.采用弹性分析,符合虎克定律,弹性模量取值为32.5 GPa,泊松比取值为0.2,材料密度取值为2600 kg/m3.

筛分楼内动力设备运行时受载荷复杂,不仅包含动力设备的自重及动载荷,还需承受除尘设备的自重及临时检修平台自重等荷载.由于结构承受静载不会使结构产生振幅,因此在动力计算分析时仅输入圆振动筛产生的动载荷(见图2).

多台振动设备同时运行时,通常存在不同相位差.通过对类似钢筋混凝土框架筛分楼进行敏感度分析,认为所有设备同时开启,保持一定相位差运行时,对结构的影响最不利.因此对结构进行简化,假定所有设备同时开启,沿轴对称同侧的3 YKQ3673-AT圆振动筛相位差为0°,同时与同侧的2 YKg3060 WG-AT圆振动筛相位差为180°.

2.3 动力计算

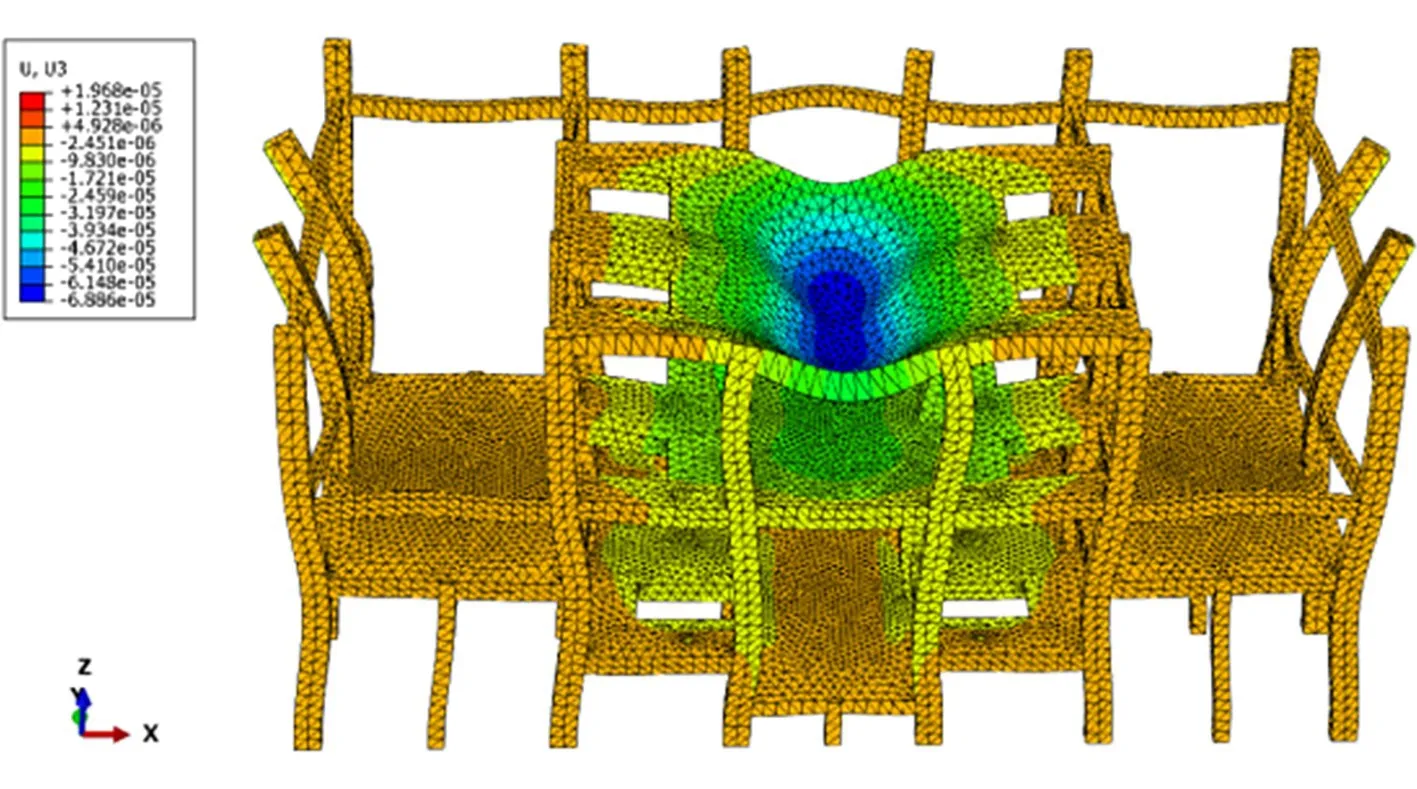

实际工程中,工业厂房的竖向振动问题多为厂房楼盖的竖向振动.低频动力设备会引起工业厂房的水平振动问题,中频动力设备会引起楼盖结构的竖向振动,本工程中圆振动筛的工作频率为13.3,14 Hz和16.7 Hz,根据工程经验,基本上不会引起厂房的水平低频振动问题[5].筛梁作为振动设备直接作用的水平结构体系,在利用有限元软件进行计算时,也需要选取关键点,进行动位移定量计算.本工程通过有限元方法对结构进行建模计算,以获得结构准确的动力响应参数,计算得到的结构竖向位移云图见图3.

图2 动力荷载布置

图3 竖向位移云图

在不同振型阶数下,由有限元计算得到板在关键点处的竖向动位移与筛梁在关键点处的竖向动位移,见表1和表2.由表1与表2可知,当选取振型阶数为60阶计算时,竖向动位移是偏于保守的.

表1 板在关键点处的竖向动位移 /mm

表2 筛梁在关键点处的竖向动位移/mm

2.4 有限元成果分析

«水利水电工程施工组织设计手册(第五卷):结构设计»中给出了筛分楼楼面允许振幅值如表3所示.频率为14.17 Hz对应850次/min;频率为16.17 Hz对应970次/min.

表3 板在关键点处的竖向动位移 /mm

楼板除了在关键点处的位移达到0.1010 mm,在其余关键点处的最大竖向位移为0.0524 mm,均小于«水利水电工程施工组织设计手册(第五卷):结构设计»所建议的值.板在关键点的竖向位移超过了妨碍工作的位移限值,但是没有超过长期作用下的有害位移限值.

«水利水电工程施工组织设计手册(第五卷):结构设计»中明确指出:当计算得出的梁跨内最大动位移(不计入柔性支座之动位移)小于梁跨的1/40000时,可以不进行疲劳强度验算.由于该工程筛梁的跨度为8 m,因此当梁跨内的最大动位移小于0.2 mm时可以不进行疲劳验算.通过表3数据,不难发现,筛梁跨中最大位移为0.0992 mm,小于0.2 mm,因此该工程可以不进行疲劳强度验算.

3 结 论

(1)目前关于有振动作用的工业厂房的动力计算并无统一的方法,可先对筛分楼进行定性分析,合理选择筛分楼结构型式,确定计算模型,再利用有限元软件对结构整体和局部进行动力计算,对关键点的动位移进行定量计算.

(2)多台振动设备的筛分车间,需考虑多个振源间的相互影响,在进行结构设计时,可通过对结构进行分缝处理减少单个结构内振动设备的台数,减弱多台设备振动对筛分车间结构的不利影响.

(3)通过对多层钢筋混凝土筛分楼动力特性参数的有限元分析,从计算成果可预测工业厂房的振动情况,为结构设计提供有利参考意见.

[1] 李小可.多层钢筋混凝土筛分车间振动问题的一般处理方法[D].西安:西安建筑科技大学,2015.

[2] 中国工程建设标准化协会建筑振动专业委员会.建筑振动工程手册[M].北京:中国建筑工业出版社,2002.

[3] 黄启平.五强溪水电站人工砂石系统筛分楼设计体会[J].中南水电,2011,53(2):55G58.

[4]GB50040-96.动力机器基础设计规范[S].

[5] 韩勇军.煤炭筛分楼的振动筛扰力结构研究[J].煤炭与化工,2016,39(11):117G121.