核电SA-508 Gr.3 Cl.2钢用埋弧焊烧结焊剂的研制

2018-05-30彭祺珉杨飞蒋勇李亚军余燕

■ 彭祺珉,杨飞,蒋勇,李亚军,余燕

扫码了解更多

1. 概述

焊接是核电设备制造和安装中大量应用、不可缺少的关键工艺,稳定可靠的焊接材料是获得高质量核电设备的必备条件。我国已建成或在建的核电站中,核岛主设备制造所用到的焊接材料,几乎全部依赖进口,即便如此,进口焊材也难以满足CAP1400示范工程和CAP1000项目核电站的技术要求。

根据第三代核电核岛主设备用焊接材料技术要求,四川大西洋焊接材料股份有限公司与上海核工程研究设计院合作,共同开展研发了SA—508 Gr.3 Cl.2钢用低合金钢埋弧焊接材料的研制。试验结果表明,研制的烧结焊剂CHF113HRF 配合CHW—SEM2HRF焊丝焊接工艺性能优良,在焊态和焊后热处理条件下,焊缝金属理化性能优良,完全满足核电工程SA—508 Gr.3 Cl.2钢用焊接材料的技术要求,实现核电工程SA—508 Gr.3 Cl.2钢用埋弧焊材的国产化。

2. 烧结焊剂CHF113HRF的研制

(1)焊剂渣系和碱度设计 核岛主设备SA—508 Gr.3 Cl.2钢的焊接,需严格控制熔敷金属中的的杂质元素,尤其是S、P的含量。选用氟碱型CaF2-MgO-Al2O3-CaO-SiO2渣系,使其能有效除去磷和硫,提高焊缝的纯净度,控制氧化物夹渣;且能降低熔敷金属的氧化性,减少合金元素的烧损,提高合金元素的过渡。同时,选用含S、P比较低的焊丝CHW-SEM2HRF,可将杂质元素控制在较低的水平,为熔敷金属力学性能提供了保障。按照国际焊接学会推荐的BIIW公式计算,其碱度为2.8。

(2)合金体系的设计及作用 根据焊缝的使用性能要求,考虑焊丝CHW—SEM2HRF、母材和合金元素的相互作用,确定合金体系为Mn-Si-Ni-Mo,确保熔敷金属具有良好的力学性能。

第一,Si是重要的脱氧剂同时也是焊缝金属重要的合金剂,硅可以降低焊缝金属的含氧量,提高焊缝金属的冲击韧性,但太高时则相反。试验表明,焊缝中Si含量应控制在0.20%~0.30%之间。

第二,Mn具有良好的脱硫、脱氧的作用,还可以向焊缝过渡锰元素,细化焊缝针状铁素体和粗晶区、细晶区的显微组织,在提高焊缝金属强度的同时改善韧性。试验表明,焊缝中Mn含量应控制在1.50%~1.80%之间。

第三,Ni可提高铁素体基体的韧性和促进针状铁素体形成,改善抗冷裂性能和提高低温冲击冲击韧性。试验表明,焊缝中Ni含量应控制在1.7%~2.0%之间。

第四,Mo能显著提高焊缝金属的强度,有细化晶粒的作用,适当的钼铁加入量可提高焊缝的强度、硬度及热稳定性;但过高则会影响焊缝金属韧性。试验表明,焊缝中Mo含量应控制在0.35 %~0.60 %之间。

(3)焊剂配方确定 CaF2是影响熔渣流动性,降低熔敷金属的含氧量,提高抗气孔能力的有效成分。在合适范围具有降低熔渣高温粘度,改善熔渣流动性,并提高导电性,改善焊缝成形;当含量过高时,电弧不稳定,熔渣粘度过低,熔池流动激烈,焊道外观不整齐。

A12O3是造渣剂,是调整熔渣粘度、熔点维持良好焊道形状的有效成分。焊剂中加入量增大时,焊道鱼鳞纹越细,焊道较光亮平滑。当加入量过高,会使熔渣粘度增大,流动性变差,易造成咬边和焊缝金属夹渣等缺陷。

MgO是的造渣剂,它能增加熔渣的透气性,抑制表面氧化,降低酸性渣的粘度,同时降低扩散氢的含量 ,并具有增大熔渣表面张力的作用。当加入量过高,焊缝表面出现板条状的黑色条纹,成形不美观。

CaO是碱性氧化物,在焊剂中起造渣和提高焊剂碱度作用。与S、P的结合能力较强,可以降低焊缝金属中的S、P含量,它能有效提高焊剂抗大电流能力,改善焊缝力学性能。

SiO2能调整熔渣的凝固点、表面张力及粘度,对焊道外观和形状的有重要的作用。当加入量过高,则会造成焊缝波纹粗大,中间结晶线纹明显。

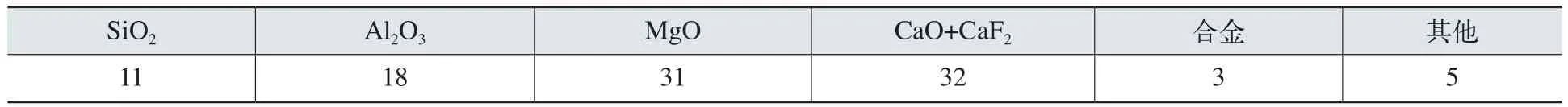

经过大量焊剂配方调试,确定了具有良好工艺性能和冶金性能的焊剂配方,如表1所示。

3. 试验材料及方法

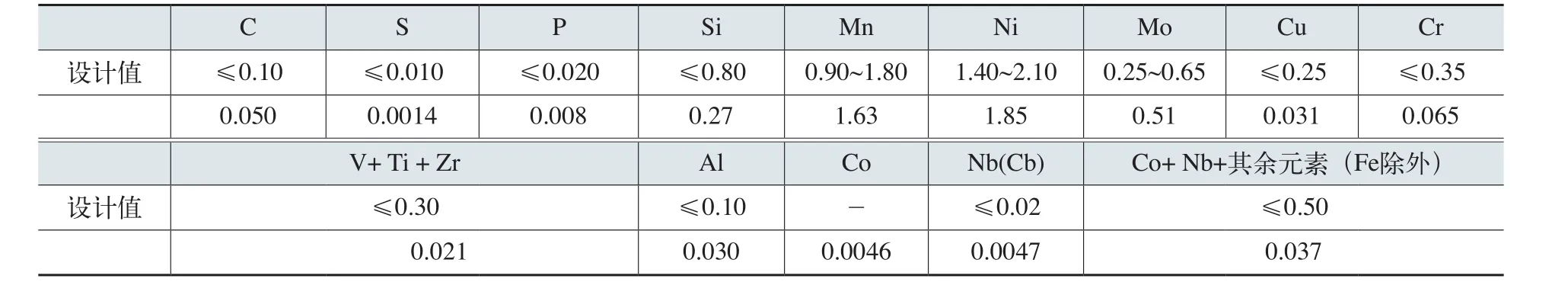

(1)试验材料 母材为SA—508 Gr.3 Cl.2钢,板厚为30mm,其试板尺寸如图1所示;焊丝为CHW—SEM2HRF,ϕ4.0mm。母材和焊丝化学成分如表2所示。

(2)试验方法 CHF113HRF配合焊丝CHW-SEM2HRF在图1所示的试板上进行埋弧焊接,焊接设备为ZD5—1000型埋弧焊机。焊接参数:焊接电流570~600A,电弧电压30~32V,焊接速度40~45cm/min,道间温度240~250℃。焊后热处理工艺:从室温升温到425℃,然后以≤55℃/h升温,升到595~620℃后保温40h,最后以≤55℃/h冷却到425℃后取出空冷至室温。

4. 试验结果与分析

图1 焊接试板示意

图2 焊接工艺图片

表1 焊剂CHF113HRF配方(质量分数) (%)

表3 熔敷金属化学成分(质量分数) (%)

(1)焊接工艺性能 通过对熔渣熔点、表面张力和粘度的调整,获得了焊接工艺性能良好的焊剂配方。焊接过程中电弧燃烧稳定,脱渣良好,焊缝纹理细,焊缝边缘规整且与母材过渡平滑,焊缝表面无粘渣、气孔和压坑等缺陷,如图2所示。

(2)熔敷金属化学成分 在力学拉伸试样加工的过程中进行熔敷金属化学成分取样,熔敷金属化学成分如表3所示。从表3可以看出,熔敷金属化学成分符合AWS 5.23 F9P4-EM2-M2规定的要求。

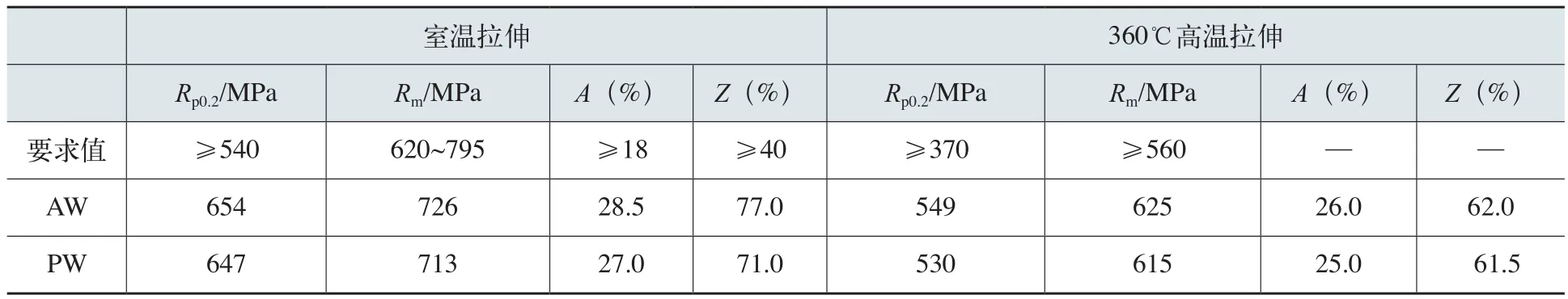

(3)熔敷金属拉伸性能试验 熔敷金属全焊缝拉伸试样的加工按照标准AWS B4.0M的规定进行,室温和360℃高温拉伸试验分别按AWS B4.0M和ASTM E21标准执行。熔敷金属拉伸试验结果如表4所示,从表4可以看出,拉伸性能能满足设计技术要求,经焊后热处理后抗拉强度略有降低。

(4)熔敷金属冲击韧性试验 熔敷金属冲击韧性试验试样的加工按照标准ASTM A370的规定进行,冲击试验按AWS B4.0M标准执行,试验结果如表5所示。从表5可以看出,熔敷金属冲击试验满足设计技术要求,经焊后热处理后略有降低,但仍有很大的富余量。图3为-25℃熔敷金属试样冲击断口的扫描电镜,从图中可看到明显的塑性变形而产生的韧窝,为韧性断裂。而韧性断裂可以保证焊缝金属具有良好的低温冲击韧性,表5中的冲击功数据正好印证了这一观点。

(5)显微组织 熔敷金属显微组织如图4所示。图4a组织为针状铁素体、粒状贝氏体、较均匀尺寸稍大的块状铁素体和未分解的M-A组元在形态上表现为彼此咬合,互相交错分布,这有利于阻止裂纹的扩展,因此具有良好的拉伸性能和低温冲击韧性;图4b组织为粒状贝氏体、块状铁素体、均布的碳化物,少量索氏体组织,碳化物均匀分布于铁素体之间,有效晶粒尺寸较小,因此脆性裂纹不易扩展,冲击韧性较好。

经过焊后热处理,低温冲击韧性略有降低,是由于M-A分解成的碳化物在局部晶界处析出增多,在一定程度上聚集长大而粗化引起的。同时杂质原子在晶界位错等缺陷位移的偏聚,导致材料晶界弱化,位错开动激活能增加,从而使焊缝金属的冲击韧性下降。

图3 冲击断口电镜扫描

表4 熔敷金属拉伸性能

表5 熔敷金属冲击性能

(6)脆性转变曲线 为了验证熔敷金属脆性转变温度,对其熔敷金属在不同温度下做了冲击韧性试验,同一温度取3组试样,3组试样取平均值,结果如图5所示。从图5可以看出,焊态TNDT=-80℃,焊后热处理态TNDT=-65℃,满足标准TNDT≤-25℃的要求。

(7)熔敷金属扩散氢含量 依据AWS A4.3标准,熔敷金属扩散氢含量如表6所示。从试验结果来看,熔敷金属扩散氢含量都<4.0mL/100g,达到了设计要求值。

5. 第三方性能评估

新研制的埋弧焊低合金钢焊接材料CHW-SEM2HRF/CHF113HRF在东方电气(广州)重型机械有限公司和上海电气核电设备有限公司进行了第三方性能评估试验 。工艺性能达到进口焊材的水平,具有良好的脱渣性,焊缝成形均匀,窄间隙焊接工艺适应性好;焊缝金属化学成分和力学性能良好,满足技术条件要求并有很大富余量,产品质量稳定,得到了用户的好评。

6. 结语

(1)研制的焊剂CHF113HRF配合焊丝CHW—SEM2HRF焊接工艺性能良好,焊接过程中电弧燃烧稳定,脱渣良好,焊缝纹理细,焊缝边缘规整且与母材过渡平滑,焊缝表面无粘渣、气孔和压坑等缺陷。

(2)研制的焊剂CHF113HRF配合焊丝CHW—SEM2HRF熔敷金属具有优良力学性能,满足设计要求。低温冲击韧性和脆性转变TNDT都有很大富余量。

(3)研制的焊剂CHF113HRF配合焊丝CHW—SEM2HRF满足核电工程用SA—508 Gr.3 Cl.2钢的焊接。

[1] 陈伯蠡.焊接冶金原理[M]. 北京:清华大学出版社,1991.

[2] 苏仲鸣.焊剂的性能与使用[M].北京:机械工业出版社,1989.

[3] 唐伯钢.低碳钢与低合金高强钢焊接材料[M]. 北京:机械工业出版社,1987.

[4] 薛永栋, 赵阳磊, 郭彪,等.模拟焊后热处理对SA-508Gr.3 Cl.1钢力学性能的影响[J]. 大型铸锻件, 2012(2):9-11.