超期存放预制空心板梁可靠度评估分析

2018-05-30叶洪

叶 洪

(福建省永正工程质量检测有限公司,福建 福州 350012)

预制板梁结构具有可平行施工、集中批量生产、节省施工成本等优点,常用于中小跨度桥梁,预应力技术既可以减轻桥梁重量,又可以避免公路混凝土出现裂缝,所以在公路桥梁施工中得到广泛的应用[1]。在实际工程中,由于施工管理、设计变更、不可抗力等因素影响,可能造成预制梁未能及时吊装而超期存梁,其力学性能较原设计会发生较大变化,影响工程项目质量和后期施工。因此,有必要对超期存梁进行可靠度评估分析,确保成桥安全。本文以某实际工程中超期存放的预制预应力空心板梁为研究背景,结合目前的检测评估手段,制定完整的评估方案,并根据结果对预制梁存放、超期存梁的再利用提出一些建议,供类似工程参考。

1 工程概况

原某桥桥梁全长56.60m,桥宽31.00m,桥梁上部结构采用3×16m装配式预应力混凝土简支空心板,预制板高0.80m,宽1.24m,原设计荷载等级为城-A级。由于桥梁位于工业园区需通行特种车辆,经变更设计后,原空心板梁预制完成后未吊装使用,为充分利用已施工旧梁,待建新桥结合原桥梁上部主梁结构进行设计,桥梁上部结构及设计荷载等级不变。但原预制梁已存放12个月左右,超过规范规定的三个月期限,为评价预制梁的结构性能,保证旧梁安全利用,拟对全部预制梁进行可靠性评估。

2 可靠度评估方案

考虑到该批预制梁露天堆放,且未按等效荷载对预制梁进行预压,经分析可能产生的不利影响后,确定从以下几个方面进行检测评估。

2.1 外观检测

构件外观质量的好坏及是否存在外观缺陷,在一定程度上反映了混凝土结构的内在品质,通过外观检测可以初步了解预制梁结构现状。

2.2 实体检测

对全部预制梁进行混凝土强度、混凝土碳化状况、钢筋保护层厚度进行检测。通过实体检测,确认材料特性、退化程度和退化的性质,以及对结构性能和耐久性的影响。

2.3 上拱度检测

预制预应力梁张拉后,上拱度主要由两部分产生,一部分是张拉后大于自重的钢绞线作用力,另一部分是混凝土收缩徐变产生的上拱度,一般情况下混凝土在两周内完成最终徐变的25%,3个月内完成最终徐变的5O%,一年内完成最终徐变的75%,几年后就趋于稳定[2]。预制预应力梁存放时间过长,于施加预应力的原因,往往造成预制梁上拱值过大,这样就会给梁体的预制施工以及桥面铺装带来困难,同时也会使桥面不平顺、不美观,在通车后,力学性能也会受到影响,进而影响到桥梁的安全性和耐久性[3]。因此必须了解该批预制梁的上拱度现状。

2.4 单梁静载试验

预制空心板静力荷载试验是检验预制空心板结构受力特征的最直接和最有效的方法,主要是测量结构在试验荷载作用下的挠度和应变,了解试验梁实际强度、刚度及受力性能,检验试验梁在荷载作用下,各结构响应是否符合规范要求。

3 超期存梁的可靠度分析

3.1 外观检测

现场对全部预制梁进行外观检测,结果表明,除部分由于养护、施工原因造成的裂缝外,未发现其它典型病害。

3.2 实体检测

现场对预制梁进行混凝土强度、混凝土碳化状况、钢筋保护层厚度检测,结果表明,该批预制梁的材料特性良好,未发现明显退化现象,符合设计要求。

3.3 上拱度检测

现场对全部预制梁进行上拱度检测,结果表明,该批预制梁上拱度都大于相关规范规定90天的存梁期上拱度计算值。

3.4 单梁静载试验

综合外观检测、无损检测、上拱度检测结果及预制梁预制时间,为进一步评价超期存梁对承载能力的影响,选取部分具有代表性的预制梁进行单梁静载试验。本文以其中一片空心板为例,介绍现场试验检测内容、过程及试验结果分析方法。

3.4.1 实验工况

根据预制梁的受力特点,试验时将试验梁架设在坚硬基础上,梁体底面离地面约0.8m,临时支座根据设计支承中心布置,主要检测项目为在各级荷载作用下试验梁控制截面(1/4截面、跨中截面、3/4截面)的应变和挠度测量及试验梁的梁体破损、裂缝情况的观测。测试断面如图1所示,在试验梁1/4截面、跨中截面、3/4截面梁底布置应变、挠度测点,在两端支承中心附近布置挠度测点用来修正支座及基础沉降。

图1 测点断面布置示意图

控制荷载为设计荷载并考虑二期恒载作用的最不利效应组合,本次试验采用单个尺寸为0.8m×0.8m×1.6m的混凝土试块进行等效布载。为保证试验过程安全及与更科学合理的分析比较,本次试验分四级加载,每次加载约为控制荷载的25%。

3.4.2 数值建模分析

采用有限元软件Midas Civil分别建立桥梁结构整桥及单梁模型,结构材料特性根据设计资料确定,支座约束按简支梁设置。根据各工况静力荷载布置情况,对有限元模型进行加载,实现方法是根据实际加载荷载大小,对梁单元施加节点均布荷载。

3.4.3 试验数据与数值计算结果对比分析

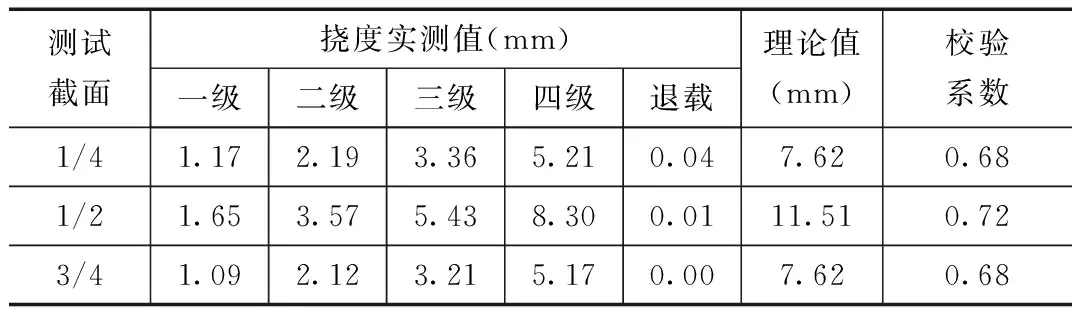

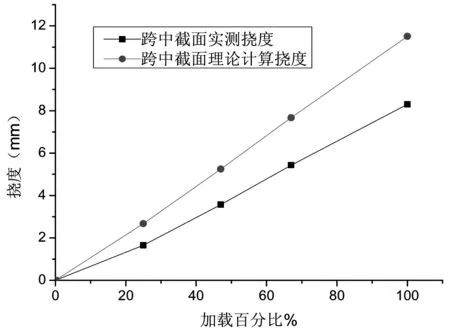

现场挠度采用百分表进行测量,表1列出了试验梁在各级荷载作用下各测试截面挠度测点的实测值和理论计算值。各级荷载下试验梁挠度分布情况见图2。由于篇幅所限,文中仅给出了跨中截面梁底各级实测挠度与理论挠度比较图,见图3,其它断面类似。

表1 各级试验荷载下实测挠度与理论挠度比较

注:挠度以向下为正,向上为负。

图2 各级荷载下各控制截面挠度分布情况

图3 跨中截面各级荷载下挠度实测值与理论值关系曲线

从表1及图2~图3可以看出,试验梁各控制截面在荷载作用下所检测点挠度校验系数符合规范规定的不大于1.00的限值要求[4],且实测挠度与计算跨径的比值小于规范限值L/600,相对残余变位小于规范规定的20%限值要求,各测点实测挠度与试验荷载基本呈线性关系,试验结果表明试验梁变形性能良好,处于弹性工作阶段,结构刚度符合设计要求。

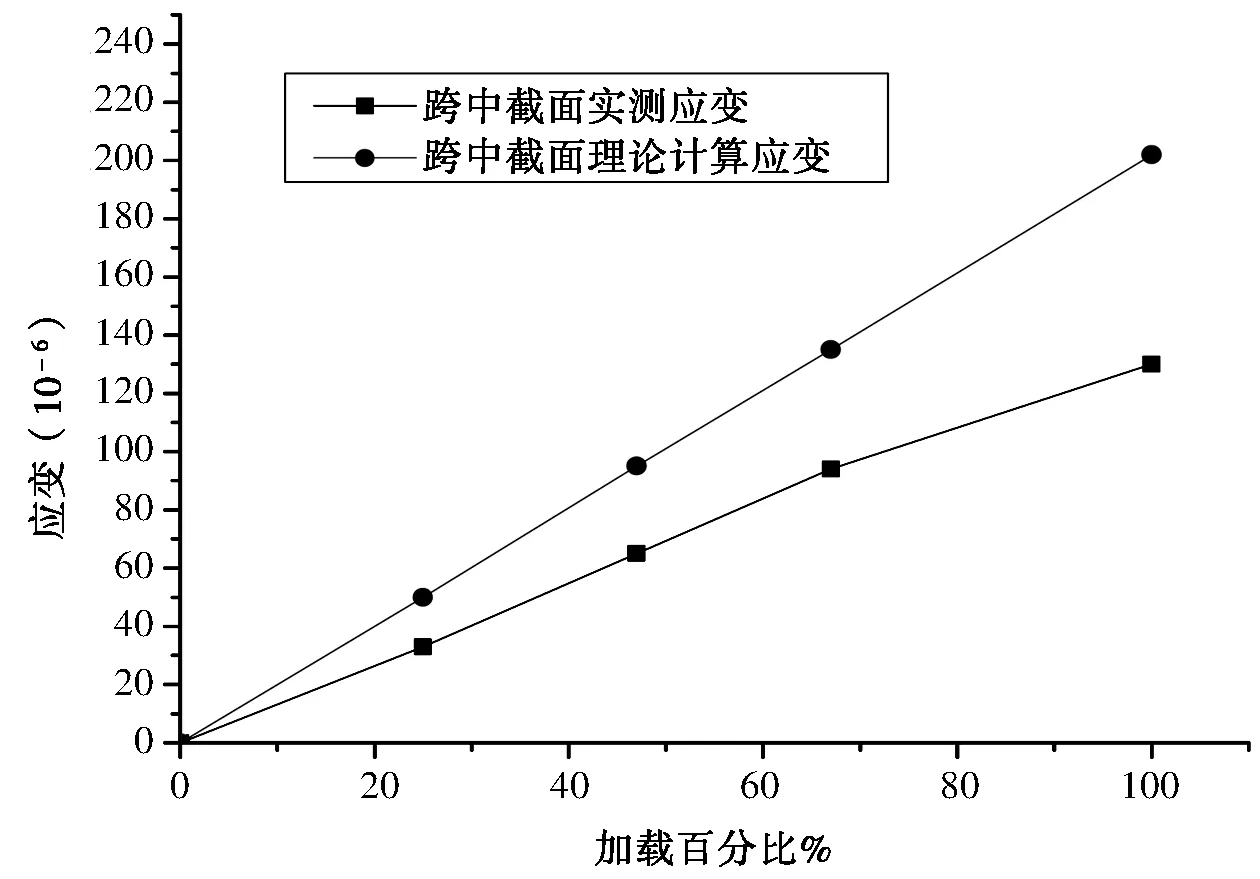

表2列出了试验梁在各级荷载作用下各测试截面应变测点的实测值和理论计算值。图2绘制了各级荷载下试验梁应变分布情况。图3给出了跨中截面梁底各级实测应变与理论应变关系曲线。

表2 各级试验荷载下实测应变与理论应变比较

注:应变以负值为压应变,正值为拉应变。

从表2及图4~图5可以看出,试验梁各控制截面在荷载作用下所检测点应变校验系数符合规范规定的不大于1.00的限值要求,且相对残余应变小于规范规定的20%限值要求,各测点实测应变与试验荷载基本呈线性关系,试验结果表明试验梁处于弹性工作状态,结构强度符合设计要求。

3.4.4 关键部位异常情况及裂缝观测

试验梁在各级荷载试验过程中,各控制截面和梁体未发现混凝土破损现象,未发现明显肉眼可见新增裂缝,说明试验梁在自重、预应力和试验荷载的共同作用下,控制截面下缘混凝土处于受压状态或拉应力小于材料抗拉强度,结构的抗裂性能满足规范要求。

图4 各级荷载下各控制截面应变分布情况

图5 跨中截面各级荷载下应变实测值与理论值关系曲线

综上所述,试验梁在设计荷载作用下工作状态良好,结构强度、刚度及抗裂性能均满足规范要求。

4 结论与建议

通过对超期存放预制空心板梁进行可靠度评估,得到以下结论和建议:①本批预制梁超期存放虽未对预制梁承载力造成严重的影响,但超期存梁造成预制梁上拱度均大于设计控制值,在后期再利用设计、施工中应着重考虑上拱度过大造成的影响,且由于预制梁存放时间过长,在后期施工中也应注意与桥面现浇层由于龄期差别而产生过大收缩差;②预制梁板超期存放后的起拱度随时间的延长而增大,主要由偏心预加力和徐变效应引起。在预制梁存放期,应加强其养护工作,并对预制梁上拱度进行观测,必要时应根据等效代换原则对预制梁加载预压,控制预制梁板起拱过大问题;③成桥后应进行桥梁静动载试验,根据实测荷载横向分布系数评定桥梁横向传力性能,分析桥梁的横向联系及各片预制梁的工作状态,综合判定成桥后桥梁结构整体承载能力。

[1]张彦山.公路桥梁施工中预应力技术探讨[J].江西建材,2016(06):238.

[2]秦飞.浅析先张法预应力混凝土空心板梁反拱度理论值与实测值之差异[J].公路.2015(10):27-29.

[3]李畅.预制混凝土梁反拱度设置理论和控制技术研究[D].哈尔滨工业大学,2012.

[4]JTG/T J21-2011公路桥梁承载能力检测评定规程[S].2011.