无人驾驶振动碾的开发及其在长河坝工程中的应用

2018-05-29韩兴

韩 兴

(中国水利水电第五工程局有限公司,四川成都610066)

0 概 述

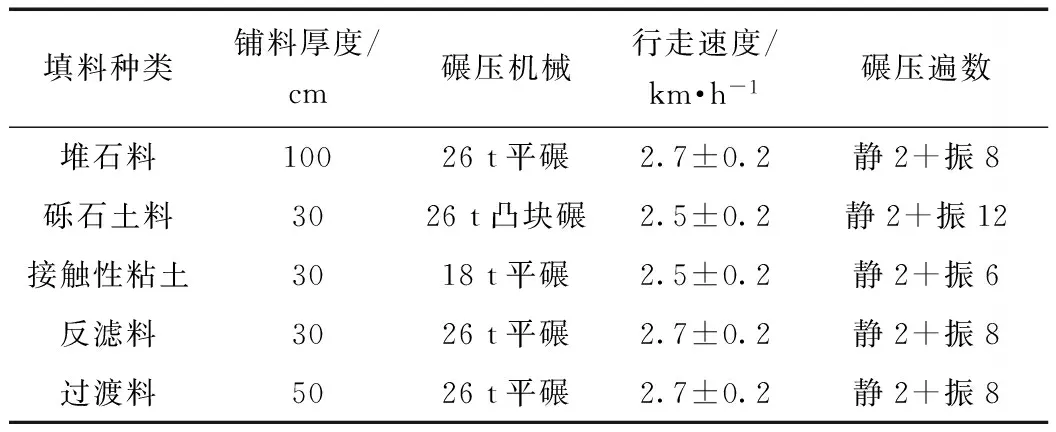

长河坝水电站位于四川省甘孜藏族自治州康定县境内,为大渡河干流水电梯级开发的第10级电站。该电站水库正常蓄水位1 690 m,总库容为10.75亿m3,电站总装机容量2 600 MW。拦河大坝为砾石土直心墙堆石坝,最大坝高240 m,且修建在60~70 m的深厚覆盖层之上,其填筑总量约3 417万m3,统计大坝填筑单层最大碾压面积达17.23万m2,各种坝料的碾压参数如表1所示。

超大规模填筑体量,加之严格的填筑碾压参数要求,使得大坝工程碾压设备配置与管理成为确保施工质量与保障进度履约的关键。

长河坝大坝碾压全过程应用了GPG数字化大坝碾压实时监控系统,对施工全过程进行监测和预警控制,全方位实时监控各项碾压参数的功能,避免漏碾、欠压。该系统设计有人工控制碾压超速行驶报警功能,使超速碾压可有效控制。但在施工中人工驾驶控制振动碾碾压平均速度仅为2 km/h,较设计行驶速度偏低20%,控制精度低,漏碾返工或搭接宽度过大、驾驶员劳动强度高、强烈的振动环境影响操作人员身体健康等问题不断显现。为使碾压施工实现精准控制,确保施工质量,提高施工效率,使振动碾驾驶员从单调、乏味、高强度的碾压作业中解脱出来,研究开发了振动碾机身电气及液压自动控制系统,集成应用了卫星导航定位、状态监测与反馈控制、超声波环境感知等技术,实现了振动碾压机械的无人驾驶精确碾压机群作业。

表1 长河坝水电站大坝各种填料填筑碾压施工参数

图1 振动碾自动控制系统架构示意

1 技术原理

1.1 系统总体架构

振动碾自动控制系统主要由以工控机、遥控器、车载控制器PLC(可编辑程序控制器Programmable Logic Controller)形成的程序控制系统;以实现行驶、振动、转向、制动等自动控制的振动碾机身控制系统;以GPS定位、角度编码器、倾角传感器等形成的导航与姿态补偿系;以及加装在车身的超声波传感器形成的环境识别与自动避让系统等组成。系统设计架构见图1。图中CAN、A1、D1为通讯协议,GPS设备输出信号经过RS232转CAN模块的转换,输入到车载控制器。

1.2 程序控制系统

程序控制系统中工控机作为改造电控系统中的控制终端,主要负责振动碾工作状态的实时监控和系统工作参数的设定。车载控制器是振动碾改造电控系统的核心控制器,主要功能分为信号采集及处理功能、逻辑运算及路径控制功能和输出驱动功能。根据工控机和遥控器的指令实现振动碾的行驶与振动控制。同时,车载控制器还负责GPS数据和传感器数据的采集及处理,并结合工控机设定的工作参数进行作业路径的规划和自动路径跟踪。

路径规划采用的方式为:设定工作区域的4个角点(如图2中A、B、C、D点所示),根据这4个角点来确定作业区域的边界,然后设定当前或最近的角点作为起点(图2中设定A为起点),再设定车身前进方向的角点来确定作业的方向(图2中设定从A至B)。完成设定后,控制器会自动根据设定的起点和方向来计算直线行驶的航向,并计算出所需碾压的轨迹数量(图2中轨迹数为4),待启动自动程序后控制器会根据所计算的航向完成设定区域内所需碾压轨迹的自动碾压作业。

图2 程序控制系统完成的路径规划图(碾压2遍)

设计的无线遥控器采用主副配置形式。主遥控器为智能化程度较高的集成遥控器,该遥控器能实现对至少4台振动碾机群的自动控制。副遥控器是非智能的人工控制遥控器,用以避免智能程度系统故障对作业过程的安全风险,可实现振动碾的紧急制动功能。

为实现碾压过程偏差及时纠偏,系统路径控制方案采用基于航向的直线跟踪控制算法:根据GPS设备反馈的位置坐标来预估振动碾所需要的航向,并与测得的车身实时航向进行比较,计算航向误差。根据航向误差来动态调整振动碾的转向角度,实现对设定直线的跟踪。

1.3 机身控制系统

振动碾机身控制系统的主要工作原理为:对原车的液压转向系统进行改造,在原车转向器部分增加电磁截止阀来实现原车转向液压系统与改造转向液压系统的切换。截止阀不通电时,转向泵输出油液经液压转向器到转向油缸,即为原车的人工转向方式。截止阀通电时,转向泵输出油液经比例节流阀和电磁换向阀与平衡阀后到转向油缸。通过控制比例节流阀线圈的电流,可以改变比例阀的开度,实现转向速度的调节。通过控制电磁换向阀两端不同的线圈通电,控制转向油缸的伸缩,实现转向方向的自动控制。转向角度由安装在车身铰接点的角度编码器进行采集,实现前后车架之间车身转角的反馈。

将原来的手动操纵手柄改为电控手柄。自动控制器采集手柄不同位置输出的模拟量值来进行前进/后退的判断与行驶速度的控制。通过控制加装的行驶电控比例阀两端线圈的电流,改变比例阀的开度,改变泵的斜盘角度和泵的输出排量,实现了振动碾自动行驶速度的控制。通过控制比例阀两端不同的线圈通电,改变了泵的液流输出方向,从而实现了振动碾行驶方向的控制。

1.4 导航与姿态补偿系统

导航与姿态补偿系统是实现振动碾自动行驶和自动转向以及控制精度的关键。要实现自动导航,振动碾的位置和行驶方向这两个信息的获取需要借助于GPS位置接收机和GPS航向接收机。通过建立卫星、GPS基站、车载GPS流动站与自动控制系统间的联系,实现振动碾位置、行驶速度、航向的定位与导航。

同时为进一步提高振动碾压实际作业过程中可能出现的转向和倾斜偏差影响作业精度等问题,系统设计了角度编码器和倾斜传感器。角度编码器:由于振动碾为铰接转向形式,在实现振动碾自动作业路线跟踪控制的过程中,需要采集钢轮与车身之间的转角信息来检测车身的位姿。转角由安装在车身铰接点的角度编码器进行采集,角度编码器输出信号通过CAN总线输入到控制器。倾斜传感器:为解决振动碾自动作业过程中,工作路面状况恶劣,车身倾斜导致的GPS定位位置与车身实际位置偏移。在振动钢轮一侧增加设计安装了倾角传感器,提高了振动碾自动作业的精度。

1.5 环境识别与自动避让系统

考虑影响作业安全影响因素,系统设计了环境识别与自动避让系统,利用超声波传感器检测车身周围是否有物体靠近,当在一定范围内检测到有物体靠近时,振动碾能自动停止作业,待物体远离后能继续完成作业。考虑到超声波传感器的检测范围和检测对象(人、设备)在振动碾前方和后方各均匀布置了三个超声波传感器。超声波传感器检测范围的参数如图3所示。

图3 超声波传感器检测范围的参数

2 工程应用

2.1 无人驾驶振动碾作业步骤

2.1.1 基础配套设施

无人驾驶振动碾作业的需首先完整对振动碾的升级改造包括:机身液压及点控系统改装、搭载GPS接收发射装置、搭载安全避障装置、构建无人驾驶中控系统,并需在施工区域内规划建设GPS信号基站等。

2.1.2 作业前的准备

无人驾驶振动碾施工的作业准备工作分为:设备运行状态检查及设备搭载的无人驾驶系统运行状态检查。设备运行状态包括:设备水箱、油箱、交接班记录等是否满足作业要求。系统运行状态包括:设备通电后工控机上电启动打开上位机程序,检查上位机通讯是否正常、卫星数量是否达到GPS定位要求(4颗以上卫星方能实现RTK状态固定)、安全避障系统是否正常。工控机状态监测界面见下图4。

图4 工控机状态监测界面

2.1.3 作业区域及施工参数设定

碾压作业区域边界设定有两种方法,可在工控机直接录入测得的工地坐标完成作业区域的设定,亦可通过驾驶振动碾至作业区域边界点,对振动碾机身定位直接录入到工控机作业区域。完成边界点录入后,点击“检查参数”按钮,显示起始点和方向选择按钮后进行作业起始点和方向的确定。

值得注意的是:振动碾坐标录入方法按照顺时针或逆时针方向确定好碾压区域的边界点;人工驾驶振动碾,每到达一个区域,便按下“录入”,记录当前点坐标。振动碾刚到达时,GPS坐标数据可能不稳定,可稍等几秒或多录入几次当前坐标。

上述操作完成后可在工控机上进行振动碾参数水位设置,包括:行驶速度、碾压遍数、循环次数、换行距离、接行宽度等。完成参数设定后,点击“发送”按钮。当发送完成后,可以观察“路径监测”界面。路径监测界面会出现相应碾压作业面的区域面积。

2.1.4 碾压作业

工作参数设置完成后,将振动碾刹车松开,并通过油门拉杆将振动碾发动机转速调至2400r/min左右,将“就地/远程”切换开关旋至远程档。在上位机状态监控界面上,点击自动模式,即可进行振动碾的无人驾驶模式,进行自动作业。碾压作业过程中,远程碾压监控系统实施监控碾压速度、碾压状态、行走轨迹等主要信息。在完成一个仓位碾压施工作业后,无人驾驶振动碾会自动停止作业,可重复以上操作进行下一仓位碾压施工作业。

当出现紧急情况时,可使用远程遥控器对控制器进行紧急断电,停止作业。若操作员正在设备内,中控机界面上设有紧急停止按钮,操作员可按下紧急停止按钮,使振动碾紧急停止来进行避险。

2.2 应用效果

首台振动碾完成技术改造后,现场进行了应用试验,典型的试验场地为25 m×8 m的长方形区域,场地表面平整度±30 cm,振动碾分4条轨迹碾压,沿每条轨迹标准线每5 m布置一个偏差测点,偏差值偏向上游为负,偏向下游为正。试验设定碾压速度2.7 km/h,静碾2遍+振碾4遍,主要试验偏差值记录见下表2,行驶速度随时间变化关系见图5。

表2 无人驾驶振动碾自动碾压偏差值记录 cm

图5 堆石区振碾前进作业速度-时间关系曲线

实践证明,振动碾自动控制碾压直线偏差值基本控制在±10cm,最大偏差值不超过30cm,碾压速度偏差控制在±0.1km/h,考虑一定的搭接宽度,一次碾压合格率完全能够满足质量要求。首台振动碾在长河坝电站进行了长达7个月的实践应用,在运行过程中,对振动碾的程序又进行了系列改进:①新增了自动寻址功能,振动碾可在自动记录自当前位置到作业起点的作业情况;②作业区域新增坐标系选择功能:通过程序设定建立世界坐标系与施工坐标系的换算关系,可实现不同工地坐标的录入;③新增循环次数的设定功能:可实现对各条碾压车道的连续碾压遍数设定;④系统增设了安全自锁功能:当振动碾机身出现油料不足或机械故障时,振动碾会自动停止作业。

为进一步扩大实用效果,后续又改造了4振动碾,实现了5台无人驾驶振动碾的机群化作业。通过近5 000 h的应用,成效如下:质量控制,避免漏压、欠压、超压,确保一次碾压合格率(均值97.1%);施工效率,对比人工驾驶作业施工效率提高约10.6%,同时可缩短间歇时间约20%;安全风险,可降低人为影响和夜间施工安全风险;劳动保护,可有效减少振动环境下对人体损伤。

3 结 语

振动碾无人驾驶技术首次实现了施工机械无人驾驶,实现了振动碾行驶速度、碾压遍数、搭接宽度等的精确控制,可采用导入测量坐标或机身定位完成作业区域的设定,通过显示控制器实现作业区域、作业环境、施工参数及行驶状态等的实时显示与数据记录。无人驾驶系统充分考虑到振动碾机身(油料不足或机械故障)及外部环境影响等影响作业安全因素,实现了环境自动识别与自动制动、避让。振动碾无人驾驶技术的实现,避免了强烈振动环境对操作人员的伤害,保护了操作人员的健康。该技术目前已获相应专利,具有大中型土石方工程碾压的通用性,推动了施工机械装备的技术进步,经济和社会效益显著,具有较广阔的推广应用前景。

[1] 崔树华, 汪学斌, 周峰. 压实度实时检测及智能压实技术的发展现状[J]. 筑路机械与施工机械化, 2013(3): 18- 22.

[2] 杨璐, 冯占强. 智能压实技术发展概况[J]. 工程机械文摘, 2011(1): 50- 53.

[3] DL/T 5129—2013 碾压式土石坝施工规范[S].

[4] 吴高见. 高土石坝施工关键技术[J]. 水利水电施工, 2013(3): 1- 7.

[5] 黄声享, 刘经南, 吴晓铭. GPS实时监控系统及其在堆石坝施工中的初步应用[J]. 武汉大学学报: 信息科学版, 2005(9): 814- 816.

[6] 韩兴, 段超. 长河坝水电站大坝心墙铺筑与碾压施工设备综述[J]. 水力发电, 2016, 42(10): 73- 75.