阿尔塔什大坝垫层料填筑施工质量控制

2018-05-29巫世奇张正勇梁韶辉

巫世奇,张正勇,梁韶辉

(中国水利水电第五工程局有限公司,四川成都610066)

1 工程概述

阿尔塔什水利枢纽工程是叶尔羌河干流梯级规划中“两库十四级”的第十一个梯级,挡水坝为混凝土面板砂砾石-堆石坝,水库总库容22.49亿m3,正常蓄水位1 820 m,最大坝高164.8 m,坝顶宽度12 m,坝长795 m,电站装机容量755 MW。

大坝填筑总量约为2 494万m3,其中,砂砾料约为1 227.8万m3,过度料约为59万m3,垫层料约为36.6万m3。坝料从上游至下游依次分为混凝土面板、挤压边墙、垫层料(Dmax≤60 mm)、过渡料(Dmax≤150 mm)、砂砾石料(Dmax≤600 mm)、堆石料(Dmax≤600 mm)。垫层料填筑区位于面板及挤压边墙下游侧,过渡料填筑上游侧,填筑宽度3.0 m。

垫层料由砂砾石料筛分加工而成,垫层料Dmax≤60 mm,小于5 mm的含量为30%~45%,小于0.075 mm含量<8%,渗透系数控制在10-3~10-4cm/s。设计相对密度Dr≥0.9。采用C3料场筛分料,填筑时两岸沿岸坡向下游延伸填筑20 m。

2 垫层料加工

2.1 加工系统布置

垫层料加工系统布置于C3-1-1砂砾石料场内,加工系统总占地面积约为1.0万m2,加工系统主要由受料仓、给料机、振动筛、皮带、电机等组成。

2.2 加工工艺及效率

系统的主要工艺为,通过天然砂砾石料筛分去除超径石,以获得成品垫层料。其生产工艺过程为,在指定的C3-1-1和C3-1-2砂砾料场用1.8 m3液压反铲挖料,20 t自卸汽车拉运至筛分系统卸料平台卸入受料坑。受料坑上设自制的篦条筛(垫层料受料坑上的篦条间距为150 mm),底部设置给料机,经给料机送至胶带机后到达振动筛(振动筛为双层筛,上层间距为100 mm下层间距为60 mm),在振动筛筛除无用料后将剩余的物料经胶带机输送到各自的成品料区堆存或直接上坝。

垫层料高峰月填筑强度为6.34万m3,经全面分析施工进度计划后发现,垫层料填筑需求量极不均衡,大坝垫层料填筑的实际高峰发生在2017年3月~10月和2019年7月~11月,强度为4.57万m3/月。因此垫层料加工系统的设计原则为,满足后续大坝填筑期间分期填筑的不均衡生产强度要求,取月生产强度6.34万m3,垫层料填筑压实后密度取2.26 t/ m3,每月有效生产天数取25 d,每天有效生产小时数为16 h,则其成品生产能力为:63 400×2.26/25/16=358.21 t/h。

垫层料加工系统成品料生产能力取360 t/h;毛料处理能力为:360/0.53=679 t/h,取值680 t/h;系统加工首次篦除0.225×680=153 t,二次篦除(0.47-0.225)×680=166.6 t,因此首次毛料处理能力为680 t,二次毛料处理能力为(690-153)=527 t。

2.3 加工料质量检测成果

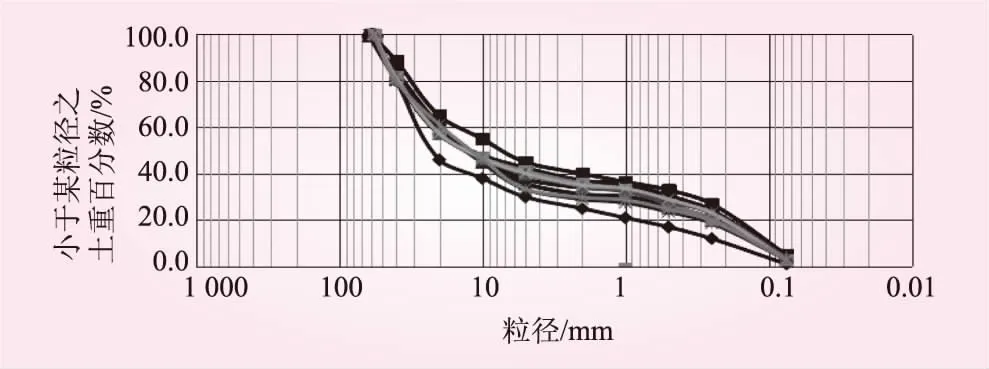

成品垫层料加工检测频率严格按照要求进行,每周对加工料料源进行试验检测,保证每月成品垫层料料源检测次数不低于四次,自大坝垫层料填筑以来,累计料源检测82组,其中合格组数为80组,满足设计规范要求。垫层料料源颗粒级配检测图见图1。

图1 垫层料料源颗粒级配检测

3 生产性碾压试验

3.1 试验参数确定

大坝垫层料填筑前,首先根据设计技术指标要求开展了不同碾压机械、铺料厚度等多参数组合生产性碾压试验,根据试验成果确定了垫层料填筑最优施工参数,作为坝体垫层料填筑施工依据。

3.2 试验主要成果

(1)铺料厚度40 cm、26 t振动碾、行驶速度2.0 km/h、在充分洒水碾压8遍后相对密度为0.93,能够满足设计相对密度≥0.90指标要求,为最优组合参数。对选出的最优参数组合进行现场试验复核,共计进行相对密度、颗粒级配试验检测6组,渗透系数检测3组,复核检测结果满足设计及规范要求。

(2)铺料厚度20 cm、3.5 t振动碾、行驶速度2.0 km/h、在充分洒水碾压16遍后相对密度为0.93,能够满足设计相对密度≥0.90指标要求,为最优组合参数。铺料厚度为20 cm,反铲液压平板夯,打夯时间控制不少于90 s。对选出的最优参数组合进行现场试验复核,共计进行相对密度、颗粒级配分析检测6组,渗透系数检测3组,复核检测结果满足设计及规范要求。

3.3 施工参数结论

根据现场碾压试验确定的大坝垫层料填筑碾压参数为:

(1)铺料厚度20 cm,采用后退法卸料,充分洒水(根据计量系统确定加水量为6%~8%(质量比)为宜),3.5 t自行式振动碾激振碾压16遍,行车速度控制在2.0 km/h。

(2)铺料厚度40 cm,采用后退法卸料,充分洒水(根据计量系统确定加水量为6%~8%(质量比)为宜),26 t自行式振动碾激振碾压8遍,行车速度控制在2.0 km/h。

(3)铺料厚度20 cm,采用后退法卸料,充分洒水(根据计量系统确定加水量为6%~8%(质量比)为宜),反铲液压平板夯,打夯时间控制不少于90 s。

4 垫层料填筑施工工艺

大坝垫层料填筑总量约36万m3,施工周期长、场地狭小(宽度窄仅3 m),并具有随上游挤压边墙及下游过渡料、砂砾石料同步均衡施工的特点。其施工质量的好坏,直接关系到大坝整体沉降变形及面板混凝土的施工质量。因此从垫层料填筑的各个工序进行控制,才能保证垫层料填筑质量整体优良。

4.1 摊铺

摊铺方法:采用40 t自卸车运输至垫层料填筑面,1.6 m3液压反铲摊铺,局部或边角部位采用钯子、铁锹进行找平。挤压边墙下游侧1 m范围内垫层料摊铺厚度为20 cm,采用分层摊铺、碾压施工,以确保该部位压实质量,同时保证成型后的挤压边墙不受垫层料摊铺破坏影响。挤压边墙下游侧10 cm垫层料全部采用人工进行摊铺找平。

4.2 洒水

为保证施工质量,应严格控制料源含水量,坝面利用布设水管进行移动加水。加水量根据时间及水流量按垫层料饱和含水(6%~8%)控制,确保加水量符合碾压试验确定参数值。

4.3 碾压

碾压方法:垫层料分别采用26、3.5 t振动碾进行碾压,为了保证成型后的挤压边墙不受碾压刮碰损坏,现场实际碾压范围及参数控制如下:①挤压边墙边角部位至下游侧(0~0.2 m)宽度范围内,采用手持平板夯夯实。铺料厚度为20 cm,打夯时间不少于90 s;②挤压边墙至下游侧(0.2~1.5 m)宽度范围内铺料厚度20 cm,3.5 t自行式振动碾激振碾压16遍,行车速度控制在2.0 km/h,③挤压边墙下游侧(1.5~3.0 m)宽度范围内采用26 t自行式振动碾激振碾压8遍,行车速度控制在2.0 km/h。

在填筑施工质量控制中重点控制铺料厚度、碾压遍数、振动碾行走速度与激振力、加水量等参数。采用人工配合机械进行垫层料摊铺和找平,多种机械设备对垫层料填筑进行碾压夯实,多次复核性碾压试验取得最优参数进行施工。

4.4 质量控制要点

(1)每一层垫层料铺料前,针对垫层料、过渡料界限洒划白灰线进行分区并用彩旗标示。铺料过程中,在铺料设备前进方向放置厚度标识杆控制铺料厚度,现场施工管理人员、专(兼)职质检人员进行现场抽查。

(2)填筑作业面质检人员检测不合格的坝料,禁止摊铺,必须立即清除,垫层料铺料区域不能被其他坝料侵占。

(3)挤压边墙结合部位垫层料受填筑区域条件影响,易造成垫层料摊铺、碾压不到位、或因操作不当对挤压边墙造成破坏。故在挤压边墙及垫层料结合部位施工时,应采用人工进行辅助。针对该部位碾压不到位的现象,采用手持式振动夯机进行夯实,试验检测时重点对此部位进行试验检测,检测合格后进行下一层填筑。

5 施工质量检测成果

垫层料填筑施工质量检测主要包括:渗透系数检测、相对密度检测。

5.1 检测方法

试验检测方法操作参考DL/T5129—2013《碾压式土石坝施工规范》、NB/T 35016—2013《土石筑坝材料碾压试验规程》、依据《施工设计图纸》、SL237—1999《土工试验规范》、SL345—2007《水利水电工程注水试验规程》及监理批复的试验大纲严格进行。

主要试验方法有:现场压实度检测采用挖坑灌水法,现场颗粒级配分析采用筛析法,最大干密度、最小干密度采用原级配现场相对密度试验进行,渗透系数试验采用试坑双环注水法进行。

5.2 最大干密度、最小干密度试验

在碾压试验前,按照NB/T 35016—2013《土石筑坝材料碾压试验规程》中砂砾料原级配现场相对密度试验开展最大干密度、最小干密度试验。

5.3 坝面试验检测成果

目前大坝垫层料累计填筑约22万m3,累计试验检测组数为778组,合格率达到100%。通过对垫层料试验检测结果的分析,垫层料颗粒级配、渗透系数、相对密度均满足设计及规范要求,且试验检测重点针对挤压边墙后侧0.2~1.5 m范围内进行,结果表明该部位填筑质量受控。

6 结 语

通过本工程垫层料填筑施工,指出了垫层料施工过程中的质量控制重点、难点。面对工期紧、强度大、自然环境恶劣等困难因素,高质量、高效率施工,为今后类似工程提供了有价值的参考。

[1] 刘先行. 高面板堆石坝大坝填筑设计与施工[J]. 水力发电, 2009, 35(3): 44- 46.

[2] 周建新, 周俊芳. 水布垭大坝垫层料制备工艺与质量控制[J]. 水利水电施工, 2009(6): 89- 92.

[3] 曾兴旺. 水利工程土石方填筑碾压施工质量控制[J]. 水利技术监督, 2015, 23(3): 10- 11.