一种基于模块的测试系统设计与实现∗

2018-05-29张修建

赵 茜 张修建

(1.华北计算技术研究所 北京 100083)(2.北京航天计量测试技术研究所 北京 100076)

1 引言

近年来,随着型号研制的不断深入,地面试验可靠性试验系统的数据采集需要研制一种高性能的测试系统,以实现试验流程的自动化。目前,工业以太网技术不断成熟、成本迅速降低,已成为大规模测试系统的首选方案[1]。EtherCAT是工业以太网家族的新成员,它基于标准以太网技术,具有灵活的网络拓扑结构,全双工通信,系统配置简单,数据传输高效,总线利用率高,其数据有效率可达90%以上[2~4]。

为满足某型号地面试验的测试需求,本文设计了相应的软件及硬件,介绍了基于模块的测试系统的结构方案和功能实现,并给出软件实现的主要界面。

2 系统总体方案

整个系统是基于计算机分布式网络结构建立的试验测试系统,由传感器和测试系统硬件、软件组成[5]。其中,传感器主要包括接入试验系统的压力传感器、温度传感器、电流传感器等。测试系统硬件主要包括现场测试单元、扩展控制单元和测控间总控单元。测试系统软件安装于测控间总控单元的总控计算机上,用于系统参数设置、操作控制、反馈控制、数据采集、曲线显示、数据存储和回放等。

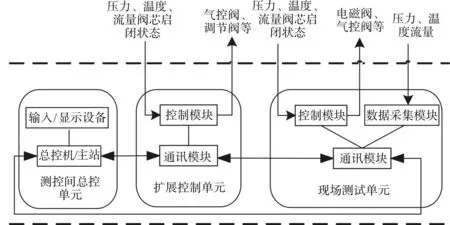

测试系统的工作原理如图1所示。在试验系统中,现场测试单元主要分为控制模块、数据采集模块、通讯模块等部分。控制模块接收来自试验系统中传感器信号和阀芯位置反馈,并通过控制电磁阀的启闭实现试验流程的自动控制。数据采集模块高速、高精度地采集试验过程中的压力、温度、流量、电磁铁线圈电流等物理量。数据采集系统能够通过工业以太网与控制系统接入同一网络,也能通过以太网和同步线缆连接成为独立的数据采集网络。扩展控制单元采用与现场测试单元中控制模块相同的架构,是对现场测试单元的扩展,也可单独使用。测控间总控单元以安装有测试软件的总控计算机为核心,通过网络与现场测试单元、扩展控制单元通信,以实现试验人员在测控间对试验系统进行自动控制和数据采集。

图1 测试系统的工作原理图

整个测试系统采用工业以太网进行通信,总控机作为主站,能够通过EtherCAT以太网接口与现场测试单元控制模块中的通讯模块、扩展控制单元控制模块中的通讯模块接入同一工业以太网,形成一个环形网络,共同完成系统的自动控制和数据的采集[6]。

3 系统软件设计

本系统软件主要提供给试验人员使用,具备良好的人机交互界面,接收试验人员的设置和指令,同时要与现场测试单元、扩展控制单元通信,因此应具备相应的通信功能模块,还要使现场测试单元和扩展控制单元按照接收的指令对试验系统或其他试验系统进行自动控制和数据采集,这要求软件不但具备相应的硬件驱动模块,还要具备相应的控制和数据采集功能,能够同步控制网络内的多台设备同步控制和采集,按照等时间间隔、时序、压力反馈自动控制电磁阀的启闭[7]。

3.1 软件功能设计

测试系统软件须具备基于工业以太网的通信、控制和数据采集功能,具体功能细化如下:

1)参数设置功能

参数设置包括数据采集参数设置和控制参数设置两部分。在数据采集参数设置功能下,可以灵活设置传感器通道及相应的信号输入类型,可自由设置采样率,调用传感器相关参数;在控制参数设置功能下,可以设置控制通道与阀门等执行机构的对应,控制方式是手动、时序还是压力反馈,以及不同控制方式下的控制参数等。

2)数据显示功能

用于实时显示各通道对应的测量曲线,同时要定时更新显示相应通道的数值,此数值要以数字型式显示在软件界面上,将控制历程和采集到的数据以通用格式(TDMS文件)进行存储。

3)控制功能

控制功能主要有两部分:一是对网络内的多台设备同步控制和同步进行数据采集,二是手动或按照等时间间隔、时序、压力反馈自动控制电磁阀、气控阀的启闭。

4)数据分析功能

用于读取已保存过的数据文件,对该数据文件进行数据回读和曲线显示,对回放的曲线可以进行放大、缩小等操作,从而更具针对性地观察和分析比较感兴趣的数据段。

5)数据通信功能

具备通过工业以太网传输控制指令和采集模块采集数据的功能,以安装有TwinCAT软件的总控计算机为核心,通过工业以太网与现场测试单元、扩展控制单元通信,并通过ADS与LabVIEW人机界面程序进行数据通讯,共同完成系统的数据采集和自动控制[8]。

6)硬件驱动功能

测试系统软件需要具备控制和数据采集功能,两种功能都属于软硬件相结合才能完成的功能,因此具备基于控制和数据采集模块的硬件驱动程序,使软硬件正常地工作,同时要防止两种硬件驱动程序的互扰[9]。

3.2 软件结构设计

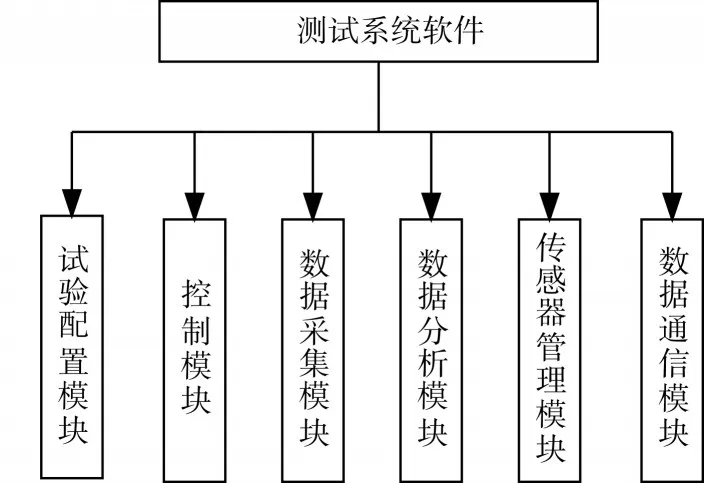

测试系统软件主要由试验配置模块、控制模块、数据采集模块、数据分析模块、传感器管理模块和数据通信模块组成,其系统组成如图2所示。

图2 测试系统软件结构图

1)试验配置模块结构设计

试验配置模块用来设置本次试验的各项参数,同时需要记录本次试验项目的相关信息,主要包括项目信息读取、参数读取、项目信息设置、参数设置、参数保存模块。

试验配置模块主要用来设置本次试验的项目信息和参数,以记录本次试验项目信息,修改各个通道的参数,如输入信号类型、量程、灵敏度、校验有效期等相关参数信息,自由设置采集或控制频率和通道的启用状态,所有通道设置完毕即可保存形成本次试验的配置文件;根据测量任务的实际情况,修改某个通道的开启状态或其它参数,完成本次试验的参数设置,并保存形成新的配置文件,从而省去了手动输入的麻烦。

2)控制模块结构设计

控制模块主要由同步控制、反馈控制和过程控制模块组成。同步控制模块负责对网络内的多台设备同步控制,并可以保证数据的同步采集;反馈控制是按照等时间间隔、时序、采集的压力等反馈的数据来自动控制电磁阀、调节阀和加热器等部件的执行,同时在这个过程中伴随着压力、流量、电流和温度等信号的采集,反馈控制有相对独立的用户界面;过程控制模块用于控制数据采集的参数加载、启动、停止、同步和数据的存储等。

3)数据采集模块结构设计

数据采集模块由参数读取、数据显示和数据保存模块组成。参数读取模块负责读取试验配置文件中的各项参数。数据显示模块能够显示采集到的压力、流量、电流和温度等信号,可以实时显示所选通道的信号曲线和相应的数值;当多个通道被选择时,会显示每个通道的采集数据和曲线,可以看到多条曲线同时显示。数据保存模块负责将采集到的数据存储为TDMS文件,并能记录采集数据的时间。

4)数据分析模块结构设计

数据分析模块包含数据回放、分析处理和数据导出模块。在数据分析模块中,可以选择已经保存的历史数据进行读取和回放,在界面上有专门的区域显示该段数据的曲线,可以选择显示的通道,方便进行不同通道之间数据的比较;可以对曲线进行放大、缩小等操作,可自动求出数据曲线段的平均值、最大值和最小值,进以方便用户观察并分析感兴趣的数据。

5)传感器管理模块结构设计

传感器管理模块由数据查询、数据修改和数据保存模块构成。在此模块中可以录入并保存不同传感器的各项参数,方便管理和查阅;可以设置不同的查询条件,查询出满足条件要求的传感器信息,以供用户调用或修改。

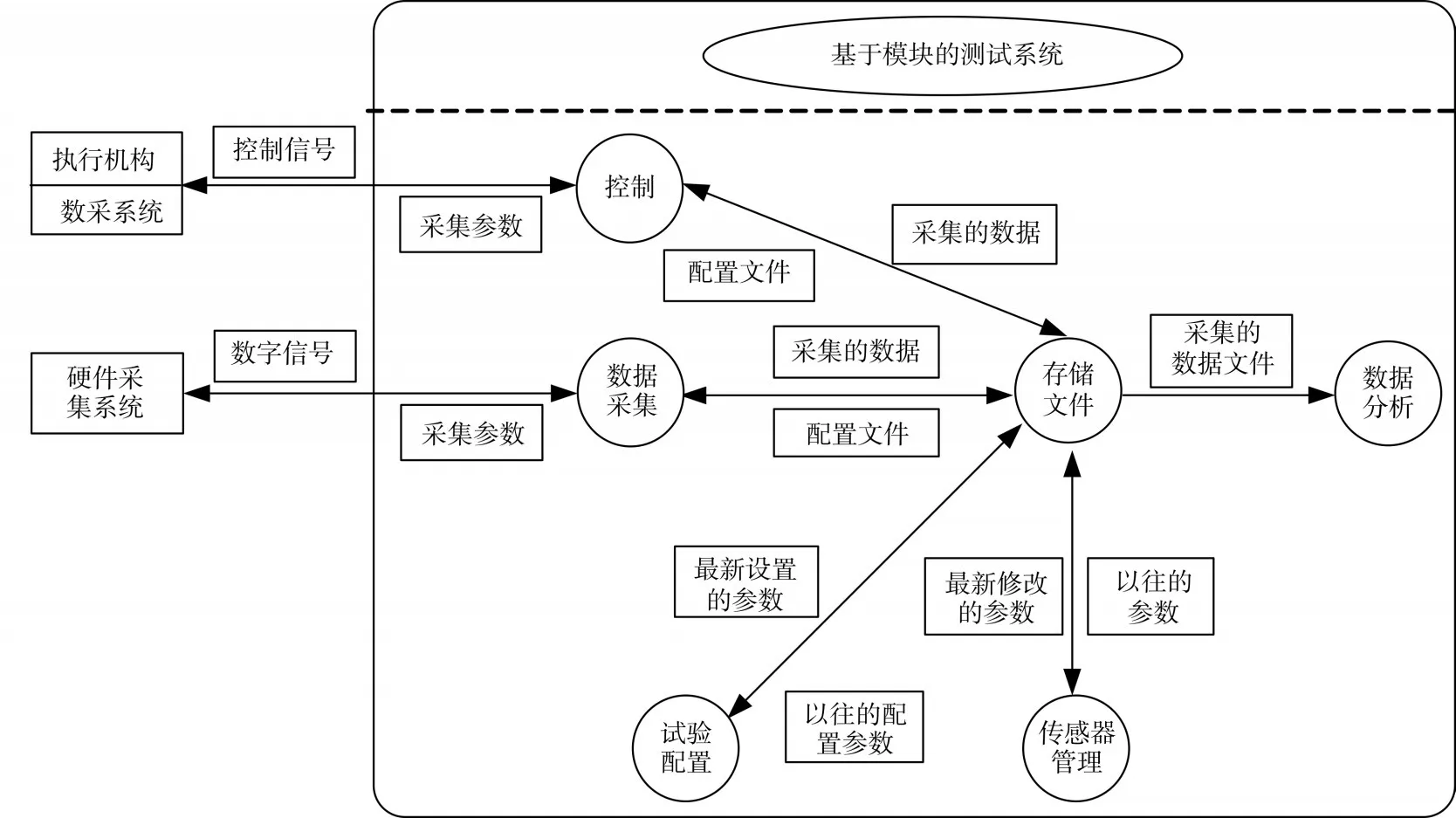

图3 测试系统软件的数据流图

6)数据通信模块结构设计

数据通信模块主要保证接入工业以太网或者以太网中的设备的检测、连接和通信,保证同步线缆连接的设备相互间的同步控制[10]。测控间总控单元以安装有TwinCAT软件的总控计算机为主站,与现场测试单元的通讯模块、扩展控制单元的通讯模块接入同一工业以太网,形成一个环形网络,控制与数据采集并网同步进行,完成系统的数据采集和自动控制。

3.3 软件数据流图

测试系统软件内部和外部的数据流向如图3所示,软件内部各个模块之间的控制流和数据流向有单向和双向之分,最终的测量控制数据和配置参数都存储在相应的文件中。测试系统软件与外部的硬件系统进行数据交互和控制,保证数据的采集、输出和硬件执行机构的启闭。

4 系统的具体实现

硬件系统主要由现场测试单元、扩展控制单元和测控间总控单元组成,主要选用的是德国Beck⁃hoff公司系列产品。另外,对传感器供电采用电源隔离模块进行有效隔离,摆脱各通道之间的信号干扰。控制模块用于接收来自试验系统中传感器信号和阀芯位置反馈,并通过同步控制、反馈控制和过程控制等模块实现试验流程的自动控制。数据采集模块主要完成对于试验系统中压力、温度、电流、流量等物理量的高速、高精度地数据采集和存储。

为了有效地保证系统硬件通信的可靠性并结合项目设计需要,整个软件设计分为TwinCAT和LabVIEW两部分,分别作为底层控制程序和上层人机界面程序。TwinCAT是基于变量对Beckhoff控制器硬件编程的,TwinCAT PLC Control软件负责控制主站/从站EtherCAT通讯,并通过ADS与Lab⁃VIEW人机界面程序进行数据通讯[11~12]。人机界面程序采用NI图形化的编程环境LabVIEW实现,界面友好、美观、操作简便。LabVIEW独特的图形化开发环境简化了与所有测量设备的接口,其具备的交互式助手、代码生成以及与数千种设备的连接等特性,极大地简化了数据采集。另外,NI还提供了对于第三方软件的驱动支持。LabVIEW的这些特点使整个数据采集设备具有良好的灵活性和可扩展性。

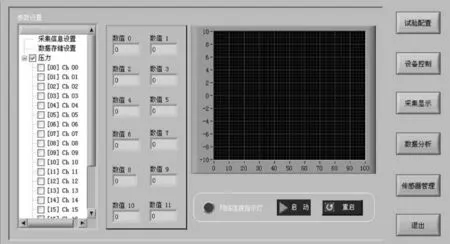

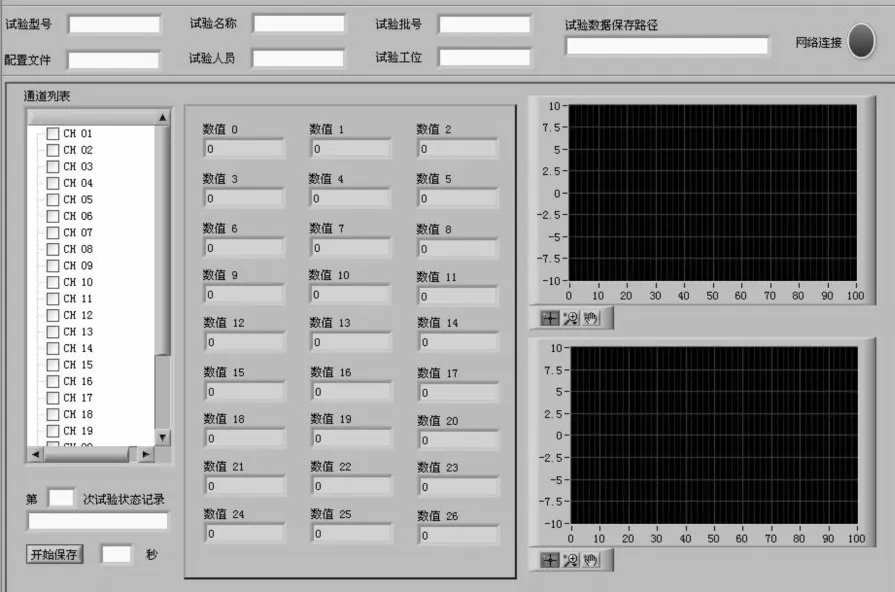

软件的部分界面见图4、图5所示。可以看到首界面的左侧提供了5个按钮,通过点击不同的按钮可进入测试系统软件的“试验配置”、“设备控制”、“采集显示”、“数据分析”和“传感器管理”等功能模块。

图4 软件主界面

图5 测试系统采集界面

5 结语

本文构建了完整的基于模块构建的测试系统实时性好,抗干扰能力强。整个系统是基于Ether⁃CAT工业以太网建立采集系统,实现控制系统与数据采集系统并网同步进行及试验流程的自动控制。该系统经过现场运行后,达到了预期的设计目标和控制效果,传输数据可靠,满足型号试验的测试需求。

参考文献

[1]赵君,刘卫国,彭喆.基于EtherCAT总线的分布式测试系统设计[J].计算机测量与控制,2012,20(1):11-14.

[2]Beckhoff GmbH.EtherCAT:The Ethernet Fieldbus[Z].EtherCAT Technology Group,2006.

[3]曾凡智,李凤保.一种用于测控系统的Ethernet实时协议[J].计算机应用研究,2004,21(8):227-228.

[4]Zhao Jun,Song Shoujun,Liu Weiguo,et al.Study on the distributed synchronous acquisition function based on EtherCAT Bus[C]//International Conference on Electri⁃cal and Control Engineering,2011:3193-3197.

[5]丁文科,陈成军,刘鹏.基于EtherCAT总线的分布式测控系统[J].机床与液压,2017,45(20):141-145.

[6]李木国,王磊,王静.基于EtherCAT的工业以太网数据采集系统[J].计算机工程,2010,36(3):237-239.

[7]史志辉,林君,周逢道.基于虚拟仪器的高准确度同步采集系统[J].中国测试,2016,42(2):67-70.

[8]Yu Jie,Liu Pengcheng,Shan Shaojie,et al.Performance analysis of high-speed parallel optical transmission mod⁃ule based on LabVIEW platform-based test system[C]//International Conference on Optoelectronics and Micro⁃electronics,2015:178-182.

[9]王磊,李木国,王静.基于EtherCAT协议现场级实时以太网控制系统研究[J].计算机工程与设计,2011,32(7):2294-2297.

[10]左韬,闵华松,张雄希.基于实时以太网的机器人通信总线控制系统[J].计算机工程与设计,2016,37(5):1140-1144.

[11]党选举,刘亚平,姜辉.EtherCAT从站设计及精确时钟同步技术研究[J].测控技术,2017,36(2):99-103.

[12]何春华,崔健,闫俊杰.基于LabVIEW的微机械陀螺自动测试系统开发[J].传感技术学报,2011,24(2):170-174.