一种隧道出碴车辆回转平台的研制与应用

2018-05-28黄捷

黄 捷

(北京中铁天瑞机械设备有限公司,北京 100855)

隧道出碴车辆调头设备在国外发展较快,主要应用于狭小空间内,且利用率较高。例如在日本其主要用于隧道出碴、混凝土浇筑等,狭小空间内车辆调头也应用较多;德国主要应用于隧道内混凝土浇筑。

目前,国内在单线隧道开挖中,工程车辆的调头是个大难题,传统方式通常采用大避车洞扩挖,或者设置会车通道来解决此类问题。为了方便施工,降低施工成本,结合现场工况及施工需要,开发了单线隧道内的折叠式可移动回转平台,应用该平台能够提高单线隧道内出碴及混凝土运输的效率,而且大大降低单线隧道的大避车洞超挖量,取消或者减少会车洞,便于铁路隧道的施工。

1 技术方案与技术指标

1.1 技术方案

隧道出碴用新型调车平转桥主要用于单线隧道施工现场出碴车辆及相关工程车辆的调头,有利于加快运输组织。调车平转桥设置在仰拱栈桥后部,宽度较小,自带走行方便移动。调车平转桥采用遥控钥匙控制,每辆出碴车配套遥控钥匙,车上桥后,通过感应自动调头,大大提高出碴效率。同时,仰拱施工和二衬施工的混凝土罐车,均可在施工部位最近处调头,施工方便性大大增加,整机模块式设计,拼组拆解方便。

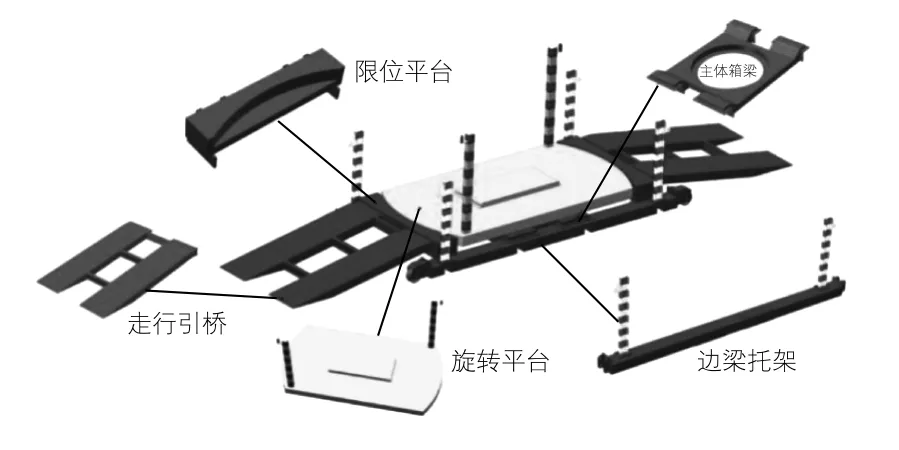

调车平转桥主要由旋转平台、回转驱动系统、主体箱梁、边梁托架、限位平台、走行引桥、电控系统等主要部件组成(见图1)。整机主体结构采用Q345B材质,以满足强度、刚度和疲劳性要求。

图1 隧道出碴回转设备结构组成

1.2 技术指标

通过对隧道出碴车辆类型的实地调研,以及普遍性隧道出碴车辆的特性和尺寸特点,对调车平转桥进行设计,最终得到的技术参数如下:

承载重量/t 40

回转速度/(r/min) 1.75

工作转角/° ±360

装机功率/kW 11

电源/V AC380

总体尺寸/mm×mm×mm(4150+7000+4150)×3640×670

适应车型(总长)/m <7.5

2 关键结构设计

2.1 旋转平台的设计

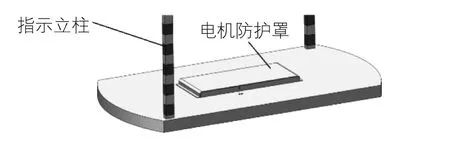

旋转平台主要由纵向箱型梁、横向连接工字钢、中间连接体、上盖板、电机防护罩以及部分筋板等部件组成(见图2)。出碴车辆通过引桥行驶到旋转平台上,通过旋转平台上的指示立柱,调整车辆轮胎位置,使轮胎全部位于旋转平台上,然后通过驱动系统回转±360°,完成车辆快速调头。

图2 旋转平台

2.2 回转驱动系统的设计

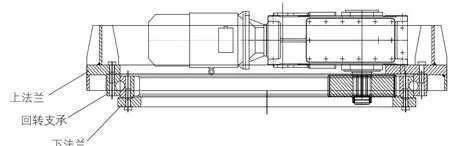

回转驱动系统采用电机带齿轮箱的结构形式,输出轴上安装小齿轮,与回转支承形成内啮合的结构方式,回转支承通过法兰与上下结构相连(见图3),法兰包括上法兰和下法兰,二者各通过48个M30×110mm的10.9级高强螺栓将回转支承包围固定起来,起到联接、保护及固定的作用,结构紧凑,承载能力强。

图3 回转驱动系统

2.3 底盘

底盘采用模块式设计,主要包括主体箱梁、边梁托架、牵引立柱以及走行拖轮(见图4),作为整机的承载体,具有结构重量轻,宽度尺寸小的特点,底盘设置了偏斜传感系统,倾角超标情况下报警,保证整机的安全。

图4 底盘

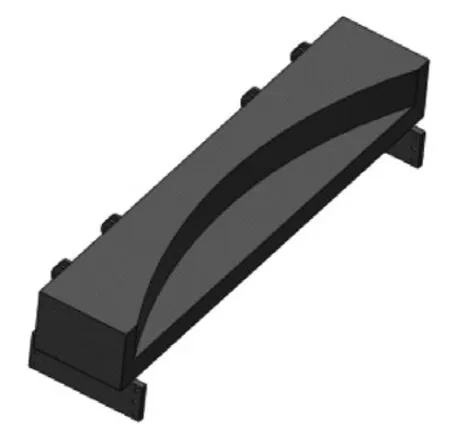

2.4 限位平台设计

限位平台采用钢板拼焊而成(见图5),主要功能是为旋转平台提供防护性支承以及连接引桥作用。限位平台主要采用8mm厚钢板,组装时与旋转平台纵向间隙在30mm左右,旋转平台需支承在限位平台的凹进去部分,上下方向的间隙为10mm左右,如中心回转部分出现意外情况,可临时性的支承在限位平台上。限位平台下方两侧各焊有2个法兰板,用于与边梁托架相连。同时,限位平台侧面焊有8个耳板,与前后引桥销轴联接,从而形成一个整体。

2.5 走行引桥设计

走行引桥是由面板和型钢焊合而成的坡度走道(见图6),供车辆驶上回转平台。走行引桥与限位平台侧面的耳板通过φ48×110的销轴联接,前后引桥侧面焊有耳板,可通过底架上牵引立柱的手拉葫芦将其吊起,然后将托架两端配备的走行拖轮安装到位,实现设备的快捷转场,方便施工物流组织。

图5 限位平台

图6 走行引桥

2.6 电气系统设计

根据调车平转桥施工过程及施工要求分析,在调车平转桥机械部件组装完成后,进行电气组装。调车平转桥在桥头设有声光报警装置,同时加入了整机倾斜报警装置,当整机倾斜大于5°输出报警,“倾斜报警”指示灯亮,待整机调平后平台方可旋转,若遇有特殊情况,可旋转“去除报警”开关,将报警解除,来保证整机的平稳运行。

3 受力分析

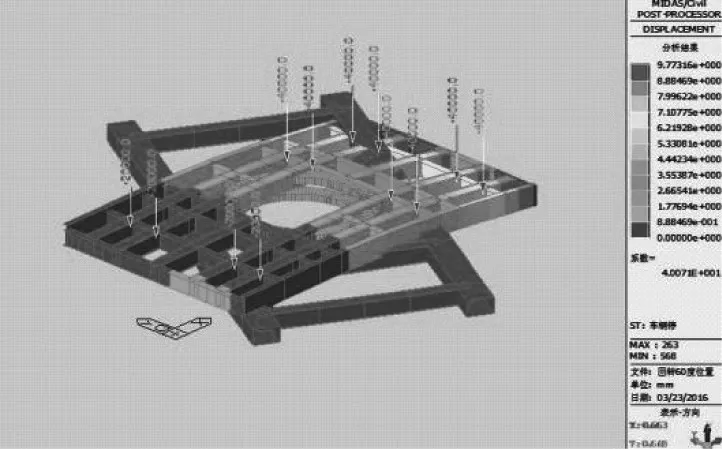

车辆回转过程中,在不同的回转角度时,调车平转桥受力值有不同程度变化。通过对使用过程中的不同回转角度、上下回转设备受力情况的分析,以及回转设备产生的形变情况等来验证回转设备结构的合理性。

通过隧道出碴车辆在设备回转角度60°(设备所受应力较为突出)时的受力情况进行说明。在此回转角度下,前后轮胎作为车辆承重支点,对应在回转设备上的作用力大,调车平转桥按其受力大小,产生不同程度向下的形变,此时回转设备所受弹性模量较为突出,集中在红色区域内承重力大,但均在设备承载能力以内(见图7、8)。通过对设备回转30°、60°、90°时进行的整体受力情况分析,使得设备在不同工况下所受各个应力和变形都在可控范围内,其实施运作有利于提高施工效率、控制经济成本。

图7 整体受力状态

图8 整体变形状态

4 制造安装试验

调车平转桥出厂前已经做模块化加工,因此设备安装较为便捷,其安装步骤为:将两纵梁摆放整齐,安装两侧端梁→安装两侧次梁→将回转平台与底座吊起对准安装位置,即安装止口位置,直接落下→将上侧螺栓先拧紧,旋转平台至连接梁位置,通过回转平台中部间隙安装侧面螺栓→安装完毕后,旋转平台无异响,回转顺畅,补加黄油等润滑→检查回转预紧螺栓是否拧紧,再通过扭矩扳手测试→安装电控系统和电缆→安装回转平台中部盖板→安装引桥和牵引装置→进行调试,调试过程逐步加载,运行10r/min后可完成。

5 应用效果及效益分析

以正在施工运作的拉林铁路为例。拉林铁路起于拉萨火车站,沿拉萨河而下,经贡嘎转向东,经乃东、朗县、米林,跨越雅鲁藏布江到林芝站。拉林全长433km,全线隧道总长206.984km。通过采用该隧道出碴回转设备,可缩短工时,有效节约成本。

表1是车辆调头扩挖工程量及费用计算表(以IV级围岩为例),通过粗略计算,大致可分析出在使用回转出碴设备后工程的经济成本和工时节约情况。

表1 车辆调头扩挖工程量及费用计算表

由表1可以看出,如果按3km的隧道考虑,平均每米增加750元,车辆调头位置的扩挖,带来的费用增加大约225万,采用车辆调头设备,2个面一次投入60万,节约投资165万元。在拉林隧道206.984km长的情况下,节约投资将进一步增大,将节约投资约15000万,投资效益可观。

从施工组织角度来考虑,每个面出碴量按照330m3,暂定需要33辆车次,原车辆组织模式调头以及倒车需要8min左右,考虑应用调车平转桥单车节约3min,总体可以节约99min时间,考虑交叉作业按30min考虑,每个面单次出碴可节约0.5h,3km隧道1000个循环可以节省1500h,工期缩短63天。对于拉林隧道,效果则更为可观。可加快工期对于整体施工组织来讲带来了巨大的效益,从时间积累来讲往往是每隔几天就能够加快一个循环。

6 结束语

为了解决在狭窄隧道区域内出碴车辆调头问题,在消化吸收现有隧道出碴车辆调头施工技术的前提下,结合项目实际情况,具体实施研发制造。通过结构分析以及设备的使用情况来看,隧道出碴车辆调头设备性能满足施工要求,整机模块式设计,拼组拆解方便,自带走行,方便移动。调车平转桥采用遥控钥匙控制,每辆出碴车配套遥控钥匙,车上桥后,通过感应自动调头,大大提高了物流效率,全面地考虑到了国内隧道现场施工的便捷性以及经济性,很好地解决了狭窄隧道区域内出碴车辆的调头问题。

[1] 张质文,虞和谦. 起重机设计手册[M]. 北京:中国铁道出版社,2001:99-113.

[2] 耿冬梅. 新型调车平转桥的研制与应用[M]. 北京:铁道建筑出版社,2015.