起重机节能与失效的关系研究

2018-05-28李向东

周 超,李向东

(江苏省特种设备安全监督检验研究院,江苏 南京 210032)

起重机是工业生产的基本装备之一,随着中国制造业的迅猛发展,其保有量得以快速增加。一方面,起重机是高耗能产品,一台普通的50t通用桥式起重机,整机功率就达到几十kW。另一方面,起重机属于特种设备,对安全性有很高的要求,力求避免出现不可预期的失效。围绕这两方面的要求,目前研究有两大热点:一是节能研究,包括节能设计、能耗评价、能耗检测等几大方向;二是失效研究,主要有失效分析、损伤分析、疲劳分析等[1-4]。

起重机的节能和失效涉及的是互不相同的2个领域,但2个方面要求集中在同一设备上,必然存在相互交叉的内容。举例来说,节能设计往往受到失效条件的约束:常见的如为节能而进行的主梁轻量化要考虑疲劳损伤和失效的影响;为了减小失效概率而提出冗余设计往往导致能耗增加;机构部分失效后,如轴承磨损、电机绝缘变化,大多数情况会导致能耗的增加。这些都说明,起重机的节能和失效其实是有内在关联性的。单一考虑某一方面,可能存在片面性。

本文将分析起重机节能的主要因素以及与失效的相互作用关系,为起重机节能设计评价和预防失效提供参考。

1 起重机能耗影响因素分析

一般的起重机,输入电能,将电能转化为位能、动能,同时克服摩擦做功,抵消各种损耗,达到搬运重物的功能。在不同的工作状态,消耗的电能差异比较大。归纳起来有如下5种工作状态,分别为待机、上升、下降、小车运行、大车运行。

1.1 不同工作状态的能耗消耗分析

待机时,主要耗能的部件有电控系统、照明和安全监控系统,统称待机能耗E待,

待机能耗在所有工作状态下都存在,在不同工况时,能耗值有所不同。虽然待机的功率比较低,但是工作期间累积起来的能耗也不少,要予以考虑。

上升状态时,电机将电能转化成重物的动能Ek和位能EP,这个过程中还需要额外电能抵消起升机构的内部损耗E损耗和制动器耗能E制。内部损耗E损耗包括电机电损耗和各种摩擦损耗等,制动器耗能E制主要指维持开闸状态的电机能耗。因此,上升状态的总能耗E上为

下降状态时,电机处于电气制动状态,不同的控制设备,电气制动状态不同,相应的下降时的能耗不同[5]。比如通用起重机电动机转子串电阻类电控柜PQR2和PQR4系列,下降采用一挡反接制动,一挡单项制动加一挡再生发电制动。比如适用于经常重载工作的QR2S控制柜,下降为2挡反接制动加一挡再生发电制动[6]。再比如采用变频驱动,下降不但不耗能,还可以将电能回馈给直流母线或者电网。

目前大多数情况,下降时重物势能不回收,则下降的能耗E下为

式中,势能EP一部分转换为重物动能EK和E损耗,剩余部分和电机提供的驱动能抵消。制动器的能耗单独计算。

小车运行和大车运行状态能耗机理基本一致。运行机构能耗主要用来克服摩擦力做功、提供动能、抵消驱动机构内部损耗和制动器能耗。总的运行能耗用下式表示,

式中,E摩擦主要指车轮与轨道的摩擦阻力做功,Ek是整机或小车(包括吊重)的动能,E损耗指驱动系统和车轮组的电损耗和摩擦损耗。

1.2 影响能耗主要因素

通过分析了起升、下降和运行工作状态,得到了能耗的表达式,式中的EP、EK是由起重机设计需求决定的,是所谓的有用功。用户在技术协议中规定了起重机的额定起吊重量、额定速度(包括起升和运行速度)和额定起升高度,这3个参数决定了EP、EK的大小,参数不能改变,也就无法通过优化这些参数降低能耗。

E制动是制动器的能耗。由制动器的原理可知,制动力靠弹簧力使闸瓦和制动轮摩擦,开闸和保持开闸状态靠液压推杆的推力克服弹簧力,因此制动器的耗能(耗电)部件是液压推杆。不考虑开闸的瞬间,液压推杆的推力在整个工作过程中保持恒定,即弹簧的弹性力,其耗能与起重机参数没有密切关系。

E损耗由以下参数决定:包括电机效率、减速器效率、轴承效率、传动轴效率、滑轮效率、控制方式、转子电阻等。这是整机能耗水平或能量使用效率的关键一项,提高各部件效率,采用更先进的控制方式,相同水平下能有效降低能耗。

E摩擦由整机或小车重量和车轮摩擦系数决定[7]。整机或小车重量由机构和结构重量组成,摩擦系数与车轮直径、车轮材料有关。这也是影响整机能耗水平的重要因素之一。

2 导致失效的因素分析

起重机失效的主要表现为:结构或机构破坏;传动机构振动、噪声超标;电机、电气元件过热导致性能降低或功能异常,相应导致失效的原因是冲击、摩擦、发热。

起升控制方式不合理或制动器制动力调整过大,容易对结构和机构产生额外冲击力,导致结构或机构的破坏。在检验过程中遇到过不少这样的案例。例如一台双梁桥式起重机,中轨梁结构(轨道在上盖板中间),在下降制停时,突然发生轮压附近的上盖板塌陷。经过分析可知主要原因是下降停车时,加速度过大,导致施加在结构上的冲击力超过设计许用值。

摩擦导致传动机构噪声和振动超标也是常见失效形式之一。检验中曾遇到典型的例子是一台改造过的桥式起重机,改造项目是更换新的起升机构,现场施工人员在处理电机、减速器的基座垫高时,没有测量准确,导致新安装的电机、减速器同轴度误差太大。起重机试运行时,轴承与齿轮摩擦超过正常水平,结果噪音和振动严重超标,无法正常使用。

电机和电气元件的过热失效一般是选型不当导致的,也有少部分情况是起重机操作不正确,频繁的点动操作使得发热量增大。例如抓斗起重机的起升机构电机,现实使用时,时常有用户反映电机过热或烧毁。原因是抓斗起重机的起升机构由起升和开闭2套驱动组成,设计规范规定在起升和开闭同步性较好的情况下,电机容量可以适当减小,没有经验的厂家往往忽略“同步”这个条件,直接减小了电机容量。

3 节能设计与避免失效的相关性分析

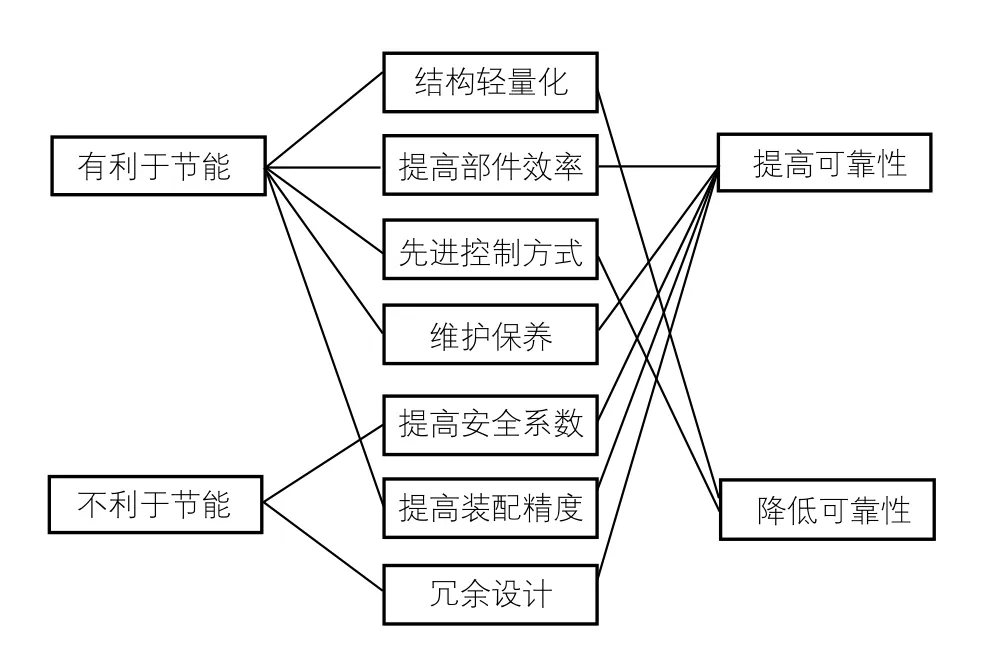

经分析起重机能耗的主要方面,列举了常见的失效现象和原因,有助于指导我们采取更有效的措施,以达到更低的能耗和更高的可靠性双重目标。

起重机行业内非常热门的降低能耗的措施之一是结构轻量化,例如优化主梁、端梁、支腿、小车架等主要结构件,使得自重变轻,从而运行机构的功率变小,动能Ek和摩擦损耗E损耗相应减小。但是同时,这种优化后的结构对于可靠性来说,很有可能降低了。一般来说优化后的结构安全系数要比原来小,如果采用形状优化,通常是结构比原来复杂了,给控制制造质量带来不确定性。

控制方式改变对起重机能耗和可靠性的影响比较复杂。目前常见的转子串电阻和变频驱动控制方式,对于节能来说,变频驱动方式显然有优势。从结构可靠性来说,变频驱动能减小对起重机结构冲击,相同吊重情况下提高了结构可靠性。前面提到的主梁塑性变形的案例,有一部分原因就是制停时冲击过大,使得主梁局部失稳。从控制系统本身可靠性来说,转子串电阻因结构简单反而有优势。

采用高效率的驱动部件在节能方面是不言而喻的,更进一步,高效率意味着各种发热、振动、摩擦的损耗减小,一般来说能提高部件可靠性。

在起重机使用阶段,正确、及时的维护保养,确保各部件润滑正常,有利于各运动部件保持高效率,降低磨损,既能降低能耗,也能提高可靠性。

对于某些特殊场合,起重机往往会采用部分冗余设计以提高其可靠性,如防爆起重机和冶金起重机的双制动设计,铸造起重机的双驱动设计等,但这些冗余设计显然增加了能耗。

驱动部件,如电机、减速器选型时,设计人员为了提高可靠性,往往会选择大一级的产品。而电机、减速器工作在额定值附近时效率最高,因此选择大的驱动部件意味着大马拉小车,对节能是不利的。

综合上述分析,得到图1的关系图。从图中可以看出,有一些措施会使起重机更节能,但对于可靠性来说是有负面影响的,有一些措施对于可靠性来说有益,但是耗能更高。其中提高传动部件的效率和机构装配精度这2项措施,对于节能和提高可靠性都是有利的,这也是欧式起重机相比国产起重机更为先进的地方。正确及时的维护保养,也有利于维持起重机处于最优能耗和高可靠性状态。

图1 各种措施对起重机节能与提高可靠性影响关系

4 结论

在起重机的节能研究与失效研究中综合考虑各方因素,针对不同用途的起重机,区别对待节能和可靠性的重要性,才能得出具有实际意义的研究结论,便于推广应用。

[1] 杨瑞刚,徐格宁,等. 桥式起重机结构可靠性失效准则与剩余寿命评估准则[J]. 中国安全科学学报,2009,10.

[2] 程文明,李亚民,等. 桥式起重机与门式起重机轻量化设计的关键要素[J]. 中国工程机械学报,2012,1.

[3] 李向东,叶伟,等. 起重机械能耗检测与评价研究[J]. 起重运输机械,2014,1.

[4] 李向东,叶伟,等. 基于全生命周期能耗因素的桥式起重机节能评价研究[J]. 起重运输机械,2013,12.

[5] 赵国,等. 起重机械电气安全技术检验[M]. 大连:大连理工大学出版社,2008.

[6] 傅德源,等. 实用起重机电气技术手册[M]. 北京:机械工业出版社,2011.

[7] 张质文. 起重机设计手册[M]. 北京:中国铁道出版社,1998.