涂装喷涂机器人工艺参数及常见问题的解决

2018-05-26褚明崔普伟凌泉

褚明,崔普伟,凌泉

(奇瑞汽车股份有限公司,安徽 芜湖 241009)

引言

现代化的自动静电喷涂线上采用了智能化的自动静电喷涂机器人(Robot),实现了喷涂无人化。自动静电喷涂机器人不仅适用于传统的有机溶剂型涂料(中涂、面漆、罩光清漆)的喷涂,经改进后也适用于导电的水性涂料的喷涂。自动化程度很高,不仅能识别车型,自动换色,还能按照设定的工艺要求自动调节供漆供气量,雾化旋杯的转速及行程(速度、轨迹),自动清洗等。无论从节省涂料,节省工时和改善喷涂工的劳动条件的角度考虑,还是从提高涂层的品质和环保的角度来考虑,自动静电喷涂工艺确立了自身的重要地位。

1 高压静电机器人喷涂现状

在实际生产过程中,高压静电机器人喷涂的各种不适宜的仿形轨迹和工艺参数均对漆膜质量有影响。随着车身棱线结构的越来越复杂和较高的油漆外观质量要求,这样对高压静电喷涂机器人的喷涂仿形轨迹的设计制作、旋杯雾化技术的运用及喷涂参数的设置就会提出更高的要求,因仿形的制作费用较高,一般涂装车间均由设备工程师设计制作,不能将旋杯雾化技术和喷涂工艺技术有效合理的结合在一起,以达到较好的喷涂油漆车身外观。

本文从机器人静电喷涂仿形轨迹参数和工艺参数的设置方面进行阐述,以达到高质量的油漆外观和稳定的喷涂质量。

2 静电旋杯雾化

2.1 雾化粒径的分布

采用静电旋杯进行油漆喷涂时,小颗粒漆粒由于其本身质量较轻,容易沿着磁力线到达被涂物表面,而大颗粒漆粒容易在离心力作用下被甩出,成形空气和磁力还不足以使大颗粒的漆粒克服离心力作用进而到达被涂物表面。

2.2 雾化漆粒的运行轨迹

采用静电式旋杯喷涂设备进行油漆喷涂,涂层厚度呈辐射状分布,这里所谓的辐射状是指在静止状态下取得涂料的喷射形状,其涂层厚度由四周向中心递减,涂层厚度分布不均,主要是由于雾化喷涂装置的结构所造成的,但是通过加大成形空气的量,可以在一定的程度上缓和这一现象。

实践证明,一般将涂料的流量增加1倍,漆粒的直径、喷射漆流的宽度、漆粒流的密度三种比例为:漆粒的直径从38.5增加至40mm,占10%左右;喷射漆流的宽度从240扩大到280mm,占40%左右;漆粒流的密度增大,占50%左右。

3 静电旋杯喷涂参数

随着静电旋杯喷涂越来越被熟悉,设备参数的变化以及相应的效果变化已成为工艺研究的重点。下面对常用的工艺参数设置及变化趋势做简单介绍。

3.1 涂料吐出量

涂料吐出量越大,容易使旋杯过载,旋杯边沿的涂膜过厚,导致旋杯沟槽纹路内涂料不能分流而产生气泡或漆雾大小不均的不良现象。同时一次成膜过厚,易出现流挂、发花等漆膜异常现象。涂料吐出量过低,雾化过细,一次成膜过薄,会导致溶剂挥发增大,漆膜流平性变差,易出现桔皮、失光等漆膜缺陷。实际涂装时根据被涂物的外形结构的变化,吐出量也会变化,如门框、门把手、窗框和人工内表面与机器人外表面喷涂搭接区域等吐出量要小些。

3.2 旋杯转速

目前静电机器人喷涂的高旋杯转速可达到60000r/min;所产生的离心力使涂料雾化得很细,涂料液滴直径可雾化到50-100μm(直径越小,漆膜的平滑度,鲜艳性就越高),使喷涂后车身外观质量,特别是平滑度,鲜艳性,光泽能提升1-2个档次。转速过低,导致雾化不良,涂膜粗糙,涂膜 S使漆膜所含溶剂量降低,引起“干喷”或过喷,导致桔皮、失光等漆膜问题;对气流非常敏感,影响喷幅形状,导致膜厚不均;一般空载最高转速为 40krpm左右,负载时转速范围为40krpm-60krpm。一般情况下中涂、清漆和1C1B面漆控制在 40krpm-50krpm之间金属闪光漆控制在 45krpm-55 krpm之间。

对于金属闪光器,转速越高,正视明度越高,侧视明度越低,FI值越高,涂着固体份升高。

3.3 整形空气

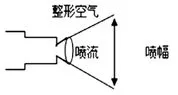

功能是调整漆雾流的幅度并将漆雾推向被涂物,防止漆雾飞散和反弹,污染旋杯和喷枪。

图1 整形空气的功能示意图

整形空气增大,喷幅减小,喷涂区域比整形空气的功能示意图窄,漆雾集中,涂膜变厚;同时整形空气压力过大,漆雾反弹加剧,易于污染旋杯。整形空气压力过低时,对喷幅影响较小,喷涂区域变大,膜厚变薄;同时也容易造成旋杯的污染。

一般中涂、清漆、1C1B面漆的整形空气控制在200-350 NL/min,金属闪光漆整形压一般控制在500-600NL/min。

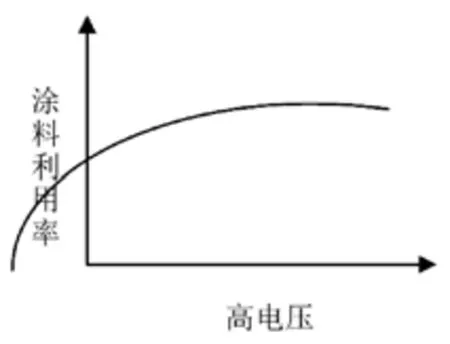

3.4 静电压

静电压越高,静电雾化和静电吸附的效果越好,涂着效率越高。电压超过4300 v/cm就能产生火花放电,小于2000 v/cm放电就很少。考虑安全和工艺原因,在200 -300 mm的喷涂距下一般采用50 -100 kv的静电压,实际涂装时考虑到各涂料施工电阻的差异,一般控制在50 - 70k的静电压。静电压高,加强静电场的电场力,此时被涂物体表面部位的磁力线密度较高,尤其在折边、边缘部值较大,涂膜丰满度降低。转速过高,雾化 过细,导致漆雾损失,溶剂挥发过快,位的锐角处,会使得涂料的上漆率增加,导致流挂、气泡、发花等缺陷。

图2 涂料利用率与工作电压的关系

3.5 喷涂距离

根据不同油漆厂家要求,枪距也存在一定差异,一般200-300mm。喷枪距离增大,喷幅增大,喷涂区域变宽,漆雾飞行时间延长,溶剂挥发增多,漆膜流平性差,易出现桔皮。喷枪距离过小时,喷涂区域变窄,漆膜增厚,易出现流挂、发花、反渗等漆膜缺陷。另外,对中涂和清漆要求流平性最佳,可将喷涂距离适当控制稍小些。

3.6 走枪速度

走枪线速度越高,一次成膜越薄,漆膜流动性变差,易出现桔皮、失光等缺陷;走枪线速度过低时,一次成膜越厚,易出现流挂、发花、回渗等异常现象;

一般中涂、清漆、1C1B面漆的走枪速度较低,控制在0.3-0.5m/s,金属漆走枪速度较高,一般控制在0.4-0.6m/s之间。实际线速度应根据链速和吐出量进行调整,通常机器人线速度控制在0.35-0.5m/s最佳。

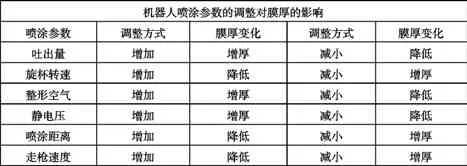

对于实际现场施工而言,涂膜厚度是涂装工艺中最重要的控制因素。控制膜厚的均一性,不仅有助于涂装质量的稳定和成本控制,更重要的是有助于外观指标的调整。常见的漆膜外观指标有光泽、色差、桔皮、DOI(鲜映性)等都需要一膜厚控制作为基础,这些指标都明显受到膜厚,特表示面漆膜厚的影响,因此,在机器人静电喷涂参数调整过程中,把膜厚作为最重要的控制因素是非常有必要的。

表1 机器人喷涂参数的调整对膜厚的影响

4 机器人仿形参数

4.1 轨迹重叠率

轨迹重叠率一般水性漆闪光漆控制在 3/4;清漆、单色漆、中涂漆的控制在2/3;溶剂型漆的重叠率控制在1/2~2/3。在实际涂装过程中会因车身外形结构和车身长度的因素影响,导致轨迹重叠率不能按照设定的轨迹间距进行喷涂,需要在边角、棱线位置适当降低重叠率,不仅可以满足大面积轨迹重叠率,也可以从轨迹重叠率方面有效控制边角、棱线、曲面等位置的流挂、肥边等缺陷。

4.2 刷子设置

刷子区域通常依据车身外形结构的差异,不同位置设置不同的刷子,特别是在车身边角、轮弧、门把手等静电积聚部位设置单独的刷子,便于喷涂参数的调整。

图3

4.3 喷涂角度

机器人喷涂车身窗框、立柱(A柱、C柱)、纵梁、棱线等部位时,为了得到最佳的喷涂效果,应选择合适的喷涂角度。可以调整机器人手腕的角度,确保被涂物面与雾化器呈直角。通常轨迹点间距为100mm。在平滑过渡的曲面、棱线位置轨迹点间距缩短到50mm,便于角度的调整。

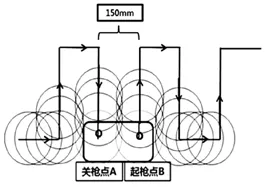

4.4 开关枪点

每个喷涂区域的开始和结束都需要设置开关枪点,开关枪点的设置需要考虑到喷涂单轨迹与连续喷涂轨迹喷涂搭接的差异。一般在开始需要提前开枪,提前开枪位置一般超出喷杯垂直喷涂面,距离以轨迹搭接距离的1/2。

在实际涂装过程中,机器人喷涂轨迹一般不作调整,若在划定的区域内漆膜整体均匀性较差,或在某处漆膜有问题,且用喷涂参数调整方式不能达到膜厚控制要求时,则适当调整喷涂轨迹(如立柱和门把手等边角部位)。喷涂轨迹调整主要包括轨迹重叠率、刷子区域划分、喷涂角度、开关枪点等,因机器人喷涂时间、各轴角度范围的限制,调时容易出现。如果涂料吐出量小,流速慢,管道中的金属铝粉在静电作用下定向排列,首尾相连,导致电流升高,设备自我保护而报警停喷。一般与涂料电阻没有必然联系。

图4

对策

1)涂料中添加助剂包裹铝粉,使铝粉导电性下降。一般需充分熟化以保证包裹严密;

2)减小管径,增大吐出量,提高涂料流速来破坏铝粉连接;

3)降低喷涂参数静电压,减少电场强度;

4)适当调整涂料电阻;

5)增加涂料管长;

5 静电旋杯喷涂常见问题及对策

5.1 高电压报警

产生原因

静电泄露。一般在高金属铝粉色漆喷涂

1)调整仿形轨迹,避免喷幅搭接不到位;

2)调整旋杯角度,避免喷幅成形不良;

3)调整降低旋杯转速或增大整形空气,避免涂料颗粒飞散。

5.2 失光

产生原因

主要为涂料在搞转速离心力作用下,由于涂料中树脂、颜料、溶剂、助剂比重差异而出现分离产生失光。另外,静电喷涂仿形轨迹的喷幅搭接不合适造成喷幅间的漆雾干扰也会导致失光问题产生。

对策:

1)降低旋杯转速;

2)提高涂料本身的分散度,降低离心力的影响;

3)适当调整仿形轨迹的喷幅搭接,提高涂料的反溶性,减少漆雾的干扰;轨迹的喷幅搭接不合适造成喷幅间的漆雾干扰也会导致失光问题产生。

5.3 桔皮

产生原因

1)静电喷涂仿形设置不适当导致静电旋杯喷涂喷幅不成形或成形不良,主要表现在轨迹搭接、枪速、喷枪距离、旋杯角度等;

2)静电喷涂喷涂参数设置不适当导致漆膜不够或雾化不良,主要表现在吐出量、整形空气、转速、电压等。

对策:整幅度一般较小,容易出现正限位或负限位。

5.4 针孔

产生原因

1)旋杯缺损。旋杯缺损导致涂料雾化不良,涂料粒径较大导致大量溶剂不能正常挥发或在与整形空气接触卷入空气,高温烘烤时出现爆沸产生针孔。

2)肥边。静电喷涂的边缘效应导致边角膜厚偏厚,闪干过程溶剂不能正常挥发而在高温烘烤时出现爆沸产生针孔。

对策:

1)更换出现缺损的旋杯;

2)添加高沸点流平剂;

3)降低边角部位吐出量。

5.5 黑斑

产生原因:

在静电喷涂浅金属铝粉漆时,喷枪在停喷等待过程中静电压没有断开(一般为 40kv),起喷后瞬间在涂膜表面容易出现大量黑色斑点,实践证明为静电压持续作用在漆膜表面,静电压不能有效释放,导致新喷涂料在局部出现铝粉聚集产生的。

对策:

1)仿形设计时尽量避免停喷等候现象,具体可以将各刷子区域的起停点设计在非喷涂面上;

2)添加高沸点醇醚类溶剂提高湿膜的导电性;

3)可以适当增加喷涂距离,降低静电压的作用力。

5.6 斑马纹

产生原因:

喷涂轨迹没有满足工艺要求重叠率所致,机器人喷涂轨迹的往返折距过大。

对策:

1)更改喷涂轨迹,降低往返折距;

2)适当降低整形空气,提高喷涂重叠率。

6 加强机器人旋杯喷涂参数的管控

对于机器人喷涂而言,需要优先保证生产工艺的稳定,必须保证机器人喷涂参数的稳定。机器人喷涂过程是移动的,而且喷涂车身受到各喷涂参数级喷涂环境诸多因素的影响,所以需要对机器人的喷涂参数进行管控。为了保证机器人喷涂的稳定性,必须定期对机器人喷涂流量系统进行校正;为保证机器人喷涂仿形的准确性,必须定期对机器人各轴的“0”位进行校正;为防止漆膜缺陷产生,须定期对机器人喷涂距离、机器人接地、喷幅大小等参数进行测试。另外,现场对喷涂参数调整需要记录备案,定期进行参数备份,便于出现异常能及时调查出原因,及时恢复生产,稳定喷涂质量。

7 结束语

机器人喷涂漆膜性能的提高主要取决于机器人的喷涂轨迹,因此,机器人喷涂仿形和喷涂漆膜调试是涂装调试工作中尤为重要,其结果直接影响到整车的外观质量。在实际喷涂中充分发挥机器人的喷涂优势,需要与喷涂仿形、参数设置和漆膜调试过程进行充分的调研和分析,并在生产实践中不断优化。

参考文献

[1] 王锡春.涂装车间设计手册[M].北京化学工业出版社,2013.

[2] 王锡春.最新汽车涂装工艺技术的汽车涂装工艺[M].北京机械工业出版社.1998.