低密度聚丙烯在汽车上的应用

2018-05-26姚其海程健单丹丹

姚其海,程健,单丹丹

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

前言

随着经济和社会的发展,人民生活水平的提高,汽车已经成为日常生活中离不开的工具。进入21世纪后,我国的汽车消费需求高速增长,从2010年开始,我国已成为世界第一汽车产销大国,截止2017年的汽车产销达到2900万台;与此同时,我国石油消耗量也不断增加,目前进口石油已接近消耗量的60%以上。我国也是二氧化碳排放最多的国家,由汽车尾气排放带来的环境和社会问题也日益严峻。如果不能在节油减碳方面达到世界先进水平,汽车工业不能顺利发展。

欧盟制定的每公里二氧化碳排放95克的限值,是经过精心研究的,该限值是企业在传统汽车可以达到的。国内的相关职能部门和机构也颁布了相关的节能减排的目标。国务院颁发的《节能与新能源汽车发展规划》规定,到2020年中国乘用车新车平均油耗要降到百公里五升的水平。中国要达到这一目标,难度极大,除了要在动力总成系统采用新技术来降低油耗,更需要通过降低车辆本身的重量来达到节能降耗的目的,有资料表明,汽车质量每下降10%,油耗下降6-8%,排放降低4%。[1]

研发轻量化汽车是节约能源及提高燃油经济性的有效途径之一。实现轻量化汽车主要有亮条途径:设计合理的汽车结构,使得零部件能够减薄、中控;采用轻质化、强度高的新型材料[2],如采用高强度钢和超高强度或热成型钢,用来替代原来的传统钢材,并同时降低钢材厚度,达到降低车重的目的。而汽车内外饰件,随着材料科技的发展,塑料,橡胶等在汽车上的应用越来越广泛,用量也越来越大,特别是改性塑料。在已经大量使用塑料来进行减重和轻量化以后,如何进一步降低车身重量成为新的研究课题,因此低密度内外饰材料成为一个新的突破方向。

1 低密度聚丙烯材料应用现状

有数据表明,每台整车使用的塑料量在70-120Kg左右,其中改性PP占80%以上,如保险杠、门板、立柱等,因此低密度聚丙烯的应用,可以很大程度上达到内外饰轻量化的目的。

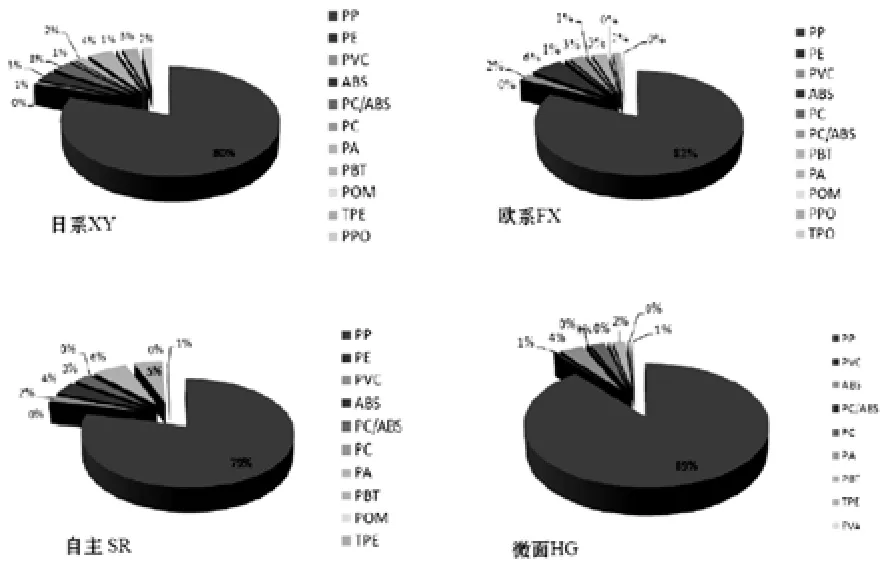

图1 常见乘用车塑料种类及比例

低密度聚丙烯材料是2012年以后兴起的一项新技术,其关键特性是用更低的矿物填充量可以达到较高填充量才能达到的材料性能,如弯曲强度,弯曲模量等,同时材料的收缩率也可以与高填充材料接近,模具可以通用,这就大大降低了新材料使用时的模具费用,降低材料综合使用成本。低密度材料的使用能大大降低零部件重量,从而达到轻量化和节能降耗的目的。基于先进的材料技术以及对整车轻量化的要求,国外某些车型的内外饰材料已经在推广使用低密度的聚丙烯材料。

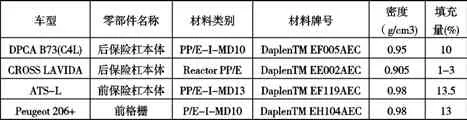

表1 Basell为某车型开发的低密度聚丙烯

低密度聚丙烯材料采用低收缩率的PP树脂,加上较少的矿物填充,达到传统材料的性能,最大的特点在原有模具基本不变、零部件结构没有大变化的前提下,通过降低材料的密度,来降低零部件的重量,从而达到轻量化的目的;低密度材料的应用并不需要重新开发模具,因此大大降低了综合成本。下表是某车型采用低密度材料后相对于原材料的降重量。

表2 BASELL低密度聚丙烯的降重效果

国内的部分合资主机厂也已经在部分畅销车型上开始并逐步推广低密度材料的使用:

表3 国内部分使用低密度材料车型

2 低密度聚丙烯特点介绍

2.1 低密度材料性能特点

低密度聚丙烯主要是使用一些新型的聚烯烃材料,并结合高细度的矿物填料,在维持原有材料性能基本不变的前提下,通过减少材料中矿物填料的含量来降低材料的整体密度;相对于传统材料,其优势毋庸置疑,主要体现在以下几方面:

a.减重(5-11%),由于填充量的下降,材料的密度也相应下降,零部件的重量也随之降低。

b.优异的抗刮擦性能 ,填充物的加入会造成树脂的抗刮擦性能下降,因此填充物降低会相应的改善材料的抗刮擦性能。

c.几乎相同的模具收缩率 ,低密度材料采用低收缩率的树脂,虽然填充物含量下降,但材料的整体收缩率可以做到基本不变;因此不需要对模具进行修改,只需适当调整注塑工艺即可确保零部件的最终尺寸。

因此,相对于普通材料,低密度材料在降低填充物含量以后,材料的性能能否达到原有要求成为其应用至关重要的因素。

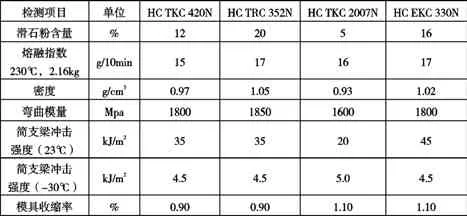

表4 低密度材料与传统材料物性对比

上表是 BASELL的两款低密度材料及原使用材料的对照表, HC TKC 420N相对于原用材料HC TRC 352N,滑石粉含量从20%降低到12%,密度相应的从1.05降低到0.97,而收缩率都为0.90,并无明显的变化;而HC TKC 2007相对于HC EKC 330N密度明显下降,收缩率均为1.10。而作为内饰材料,材料的耐刮擦性能有很高的要求,避免在车辆的使用过程中产生划痕,影响美观。

表5 低密度材料与传统材料耐刮擦性的对比

从上表可以看出,在降低了滑石粉填充量以后,材料的刮擦测试后,色差值由原来的1.4和1.2下降到0.5和0.3,耐刮擦性能比原来更好(∆L值越低越好),因此在耐刮擦性能上,低密度材料相对于传统的材料更有优势。

2.2 低密度材料成本分析

表6 低密度聚丙烯与普通聚丙烯成本对比

在成本上,低密度材料的单价要比普通的 PP内外饰材料稍高,但考虑到材料用量降低,最终单个零部件的成本并没有上升,下表为低密度材料和普通材料在成本上的比较。

2.3 设计要点

虽然低密度聚丙烯的矿物填充量下降,但材料的总体性能,特别与零部件强度和成型加工相关的性能,如熔融指数、弯曲强度、弯曲模量等并无明显的变化,因此,在模具的设计和成型加工过程中无需区别对待,常规聚丙烯材料的模具设计方案即可以满足低密度聚丙烯材料的使用要求。

3 结论

(1)低密度聚丙烯材料在力学性能、模具收缩率等指标上可以做到与常规聚丙烯基本一致,且材料的耐刮擦性能更好,可以在不重新开模的情况直接替换常规的聚丙烯材料用于汽车内外饰。

(2)相对于传统的聚丙烯材料,低密度聚丙烯材料在单件成本上基本保持不变,因此不会带来明显成本上的压力。

(3)低密度聚丙烯材料替代传统的聚丙烯材料,可以明显的起到减重的作用,对整车的轻量化具有积极的意义。

参考文献

[1] 龙江启,兰风崇,陈吉清.车身轻量化与钢铝一体化结构新技术的研究进展[J].机械工程学报,2008,44(6):27-35.

[2] 罗淼,尚善春.车身轻量化与噪声性能的平衡与优化[J].农业装备与车辆工程,2017(1):31-34.