某车型顶棚总成挥发性有机物含量的改进

2018-05-26余双平林棠华李芳萍

余双平,林棠华,李芳萍

(中国质量认证中心华南实验室,广东 广州 510700)

前言

随着人们生活水平的不断提高,汽车的使用率也越来越高,人们对汽车的要求除了硬件性能等各方面的要求外,对汽车车内空气的质量也越来越关注。我国环境保护部和国家质量监督检验检疫总局也于 2011颁布了 GB/T 27630-2011《乘用车内空气质量评价指南》并于2012 年3 月开始实施,明确提出了对于乘用车内空气质量的要求。而影响车内空气质量的主要为汽车内饰零部件的VOC挥发量,为此各大汽车厂也纷纷制定了一系列的企业标准对汽车零部件及材料进行VOC管控。

顶棚内饰是汽车整车内饰的重要组成部分,它的主要作用是提高车内的装饰性,同时顶棚内饰还可提高与车外的隔热、绝热效果;降低车内噪声,提高吸音效果;提高乘员乘坐的舒适性和安全性。汽车内饰零部件中顶棚占车内大面积,对车内空气质量的影响较大,且材料组成较为复杂,在实际的VOC管控过程中易超出限值要求,受各大主机厂的关注较多。

1 顶棚总成VOC 含量的测试

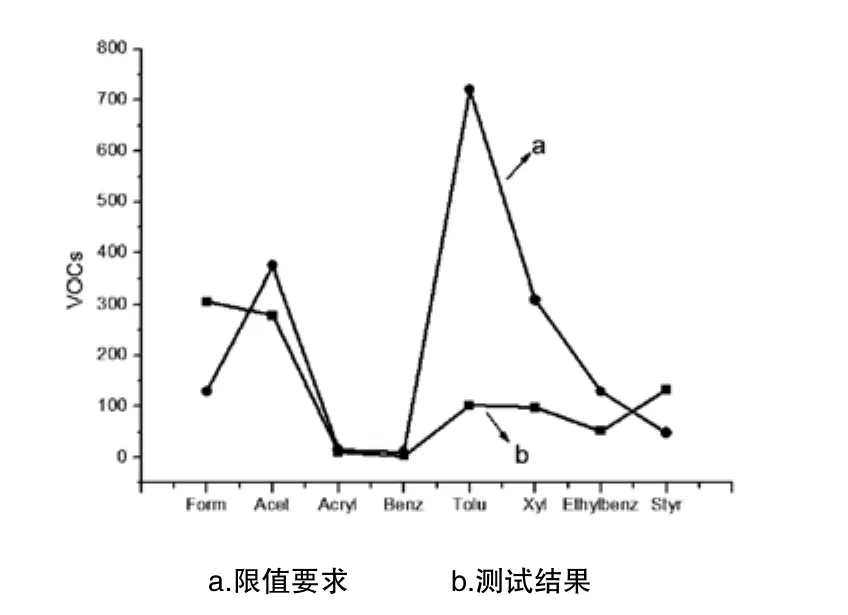

图1 某车型顶棚改进前VOC含量测试结果与限值要求

此次试验采用袋式法,将抽检的顶棚总成放置在 2000L采样袋中,充入1000L的高纯氮气,在80℃的采样舱中加热2 h ,分别采集甲醛(Form)、乙醛(Acet)、丙烯醛(Acryl)等醛酮类物质及苯(Benz)、甲苯(Tolu)、二甲苯(Xyl)、乙苯(Ethylbenz)、苯乙烯(Styr)等苯系物,分别通过高效液相色谱仪(HPLC)和配置热脱附仪的气相色谱-质谱联用仪(TDS-GC/MS)进行定量分析,最终换算得出顶棚总成VOC含量。如图1所示,测试分析所得的8种VOC物质中甲醛的测试值为305.60μg,超出顶棚总成甲醛限值要求的130.00 μg,苯乙烯的测试值为 133.60μg,超出限值要求的 48.00 μg。

表1 某车型顶棚改进前VOC含量测试结果与限值要求

2 原因分析及改进方案

2.1 原因分析

2.1.1 顶棚个材料组成分析

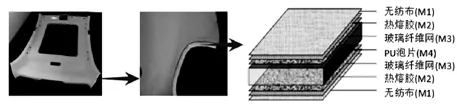

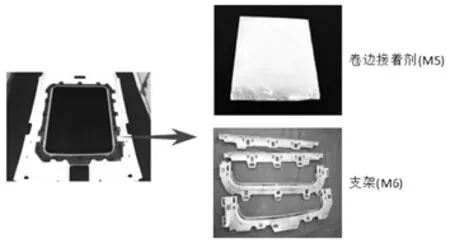

顶棚总成的组成分为以下材料:无纺布(M1)、热熔胶(M2)、玻璃纤维(M3)、PU泡片(M4)(见图2)以及背面的卷边接着剂(M5)和支架(M6)(见图3)。

图2 顶棚总成材料组成

顶棚无纺布面料主要起装饰作用,其颜色及质地要与车身内饰颜色和质地相协调。热熔胶和卷边接着剂起连接作用,玻璃纤维网具有吸音,隔声,隔热,环保,阻燃等作用。

中间的泡沫层为PU泡片聚氨酯(PU)是一种新兴的有机高分子材料,被誉为“第五大塑料”。它是一种质轻、含有多孔的材料,具有减震、隔热、保温、吸能、廉价等众多优良性能。亦因其卓越的性能而被广泛应用于在家具业、建筑业、体育行业、交通行业等众多领域应,比如床垫、合成木材、人造革、车内饰件座椅,扶手,头枕,门内板,仪表盘,方向盘等[1~2]。

图3 顶棚总成背面的卷边接着剂和支架

背面支架(M6)主要成分为ABS塑料,即丙烯晴--丁二烯--苯乙烯共聚物,其特性是由三组份的配比及每一种组分的化学结构,物理形态控制。丙烯腈表现的特性是耐热性、耐化学性、刚性、抗拉强度;丁二烯表现的特性是抗冲击强度;苯乙烯表现的特性是加工流动性,光泽性。这三组分的结合,优势互补,使ABS树脂具有多项良好性能,比如耐热、刚性好,冲击强度高、机械强度和电器性能优良、易于加工且加工尺寸稳定性,表面光泽好,容易涂装及着色,还可以进行喷涂金属、电镀、焊接和粘接等。

2.1.2 各材料组分中的VOC含量测试

为分析得出上述各材料中的VOC含量,同样采取袋式法测试,各材料均截取25*20cm样品片,放入10L采样袋中,充入5L高纯氮气,在80℃恒温舱中加热2h后,上机分析各组成材料中的甲醛及苯乙烯,结果如图4所示:

图4 顶棚总成中各组成材料中的甲醛及苯乙烯

如图4所示,可以得出结论,几种材料中PU泡片(M4)的甲醛含量最高,支架中的苯乙烯含量最高。改进方向从优化PU泡片(M4)中的甲醛含量以及背面支架(M6)中的苯乙烯含量进行。

2.2 改进方案

2.2.1 PU泡片的VOC改进方案

PU泡片是以异氰酸酯和聚醚多元醇混合物为主要原料,在发泡剂、催化剂、阻燃剂等多种助剂的作用下,通过专用设备混合,经高压喷涂现场发泡而成的高分子聚合物。聚醚由环氧丙烷为聚合单体配合含有活性氢的起始剂反应而成,侧基含有2个以上羟基或主链含有醚键、端基低聚物,醚键对氧的作用非常敏感,特别在高温时,易被氧化产生酸、醛、酮等物质。为防止聚醚在生产、运输和储存过程中被氧化产生醛类物质,需在聚醚生产反应中添加一定的抗氧化剂。因此在不影响PU泡片其他功能的前提下,在其发泡生产过程中添加一定量的抗氧化剂,可减少PU泡片中醛类物质的产生[3]。

2.2.2 支架的VOC改进方案

背面支架是由ABS树脂利用一定模具注塑加工而得。其中ABS树脂的工业生产方法很多,主要有乳液聚合法和连续本体法等。乳液聚合法是使苯乙烯单体和丙烯腈接枝在聚丁二烯胶乳上得到的ABS树脂,在乳液中的细小微粒进行聚合。在聚合过程中,必须使用皂类添加剂,使反应可以在乳液中进行,而这些添加剂部分会残留在最终产品中,成为杂质,也会导致颜色变黄。连续本体法是使用苯乙烯作为溶剂,将聚丁二烯橡胶直接溶解于苯乙烯单体和丙烯腈中进行本体聚合,从而制得ABS树脂。连续本体聚合工艺通常使用3-4个连续反应釜以线性排列连续生产,苯乙烯在生产过程中会被完全回收并且循环利用,很少残留在最终产品中。产物质量非常的一致和稳定,其单体转化率很高,可以省去分离工序和聚合物后处理工序,同时产品纯度高[4~5]。改用连续本体聚合能够高效反应掉聚合单体,残留单体及杂质较少,能有效的降低产品中的VOC含量。

2.2.3 改进方案的实验验证

图6 顶棚总成中背面支架的VOC改进结果

按照以上PU泡片的改进方案,在发泡过程中添加一定比例的抗氧化剂制得新型PU泡片,利用新型的PU泡片再次进行VOC含量分析测试。同样截取25*20cm新型PU泡片放入10L采样袋中充入5L高纯氮气,在80℃恒温舱中加热2h后。实验结果见图5所示,实验结果显示PU泡片甲醛含量由原来改进的 6.78μg降低至 2.90μg,较原来的降低了56.05%,改善效果较明显。

同样用改进后ABS树脂制得新型的ABS支架,再次进行VOC试验。实验结果如图6所示,由试验结果分析得出,改进后的支架 VOC整体挥发均有降低,其中苯乙烯由原来的0.86μg降低至0.24μg,较原来的降低了72.09%,改善效果明显。

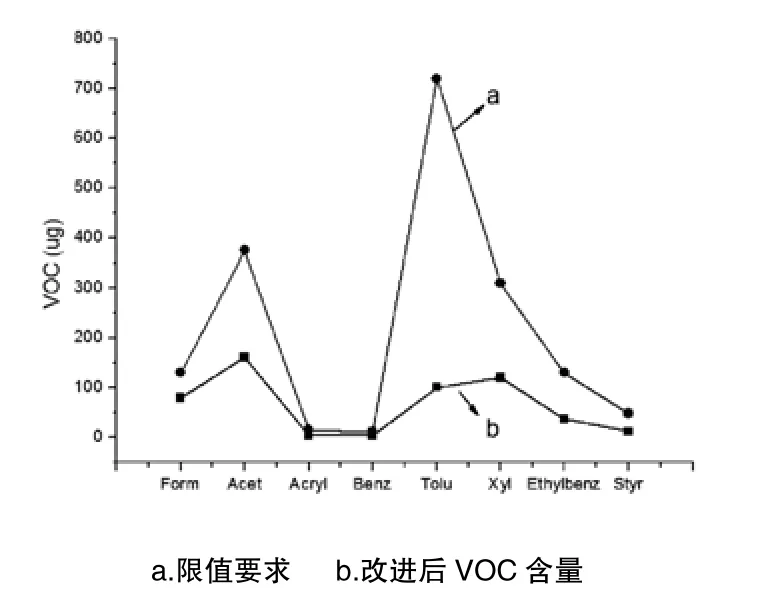

图7 顶棚总成改进后VOC含量及限值要求

结合以上实验结果,利用改善后的PU泡片以及背面支架组装成新的顶棚总成,同样放置在 2000L采样袋中,充入1000L高纯氮气,在80℃的采样舱中加热2 h,采集气体分析得到实验结果如图7所示,由图7可见改善后的顶棚总成达到了限值要求。

3 结论

通过对顶棚各组成材料进行逐一分析,找出造成顶棚总成甲醛和苯乙烯不符合限值的材料分别为 PU泡片和背面支架。在PU泡片生产过程中加入抗氧化剂,减少支架生产中降低ABS树脂聚合反应单体及杂质的残留,有效降低了PU泡片中的甲醛含量和支架中苯乙烯的含量,从而降低了顶棚总成中甲醛和苯乙烯的含量,达到了VOC限值要求。

参考文献

[1] 宋友桦.硬质聚氨酯泡沫复合材料在汽车内饰设计中的应用[J].轻型汽车技术,1998,06.

[2] 孙德文.聚氨酯纳米复合泡沫材料的制备及表征研究[D].兰州大学,2011.

[3] 薛振荣.座椅总成 VOC 挥发性能的改进[J].化学推进剂与高分子材料,2017,15(2).

[4] 夏燕敏,周文乐.连续本体法聚合 ABS树脂的研究进展[J].中国石化上海石油化工研究院广州化工 2009,37(3).

[5] 丛日新,梁滔,郑红兵等.连续本体法合成ABS树脂[J].中国石油天然气股份有限公司石油化工研究院兰州化工研究中心.工程塑料应用2010,38(1).