基于Hyperworks的CNG气瓶框架强度分析

2018-05-26米会学郭宇

米会学,郭宇

(1.陕西德仕汽车部件(集团)有限责任公司,陕西 西安 710200;2.陕西重型汽车有限公司,陕西 西安 710200)

前言

近年来国内主机厂出口天然气车型逐渐增加,车辆普通存在需要满足法规认证的现实情况,燃气供给系统作为天然气车型的主要特征变化点和能量存储装置其安全性能一直受到各界的普遍重视,文章通过对法规ECE R110研究,归纳总结出通过试验和有限元法相结合的方法来分析 CNG气瓶及框架强度,仿真结果亦阐明通过有限元法能够分析 CNG框架强度。实践证明该方法可以作为产品设计的参考依据,为产品优化设计提供指导。

1 气瓶框架分析方法

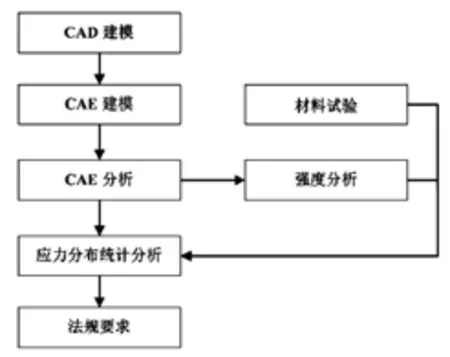

在此分析中,通过有限元法分析 CNG框架强度。并选用世界著名的Hyperworks的OptiStruct求解器进行仿真。该求解器是先进的有限元隐式求解器,可用来分析结构的静态响应。图1展示了此次的分析流程。通过CNG气瓶及框架的 CAD数模搭建其有限元模型。框架的材料属性数据根据材料拉伸试验获得。而模型边界条件根据ECE R110 法规要求进行设置。然后,通过 OptiStruct进行强度分析,并从其应力云图分析其框架结构强度,判断该气瓶框架是否满足法规要求。

图1 分析流程

2 材料试验

气瓶框架主体承载结构是采用板材和槽钢焊接完成,通过提取气瓶框架使用的材料样件进行试验,获得材料的力学性能数据。同时,通过试验分别获得焊丝、气瓶紧固螺栓和紧固带焊接处的力学性能数据。

2.1 槽钢材料试验

(1)检验依据

GB/T228.1-2010;GB/T700-2006

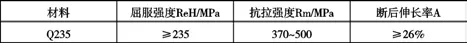

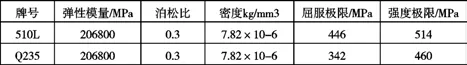

表1 材料性能参数

(2)材料规格:

Q235-AF-GB/T700-2006;80×43×5-GB/T707

(3)试样力学性能检测结果,见表2。

表2

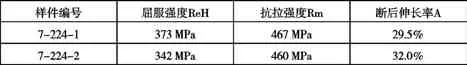

2.3 气瓶固定螺栓材料试验

(1)气瓶固定螺栓规格,见表3:

表3

(2)螺栓材料规格:

40Cr-GB/T 3078-2008;GB/T 905-1994

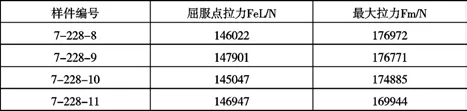

(3)试样屈服点拉力及最大拉力见下表4。

表4

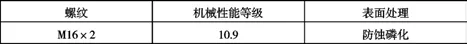

(4)试样拉伸试验基本流程:

图2

2.4 紧固带焊接处拉伸试验

(1)检验内容:切取紧固带端头部分进行拉伸试验,以考察焊接部位质量。

表5 材料性能参数

(2)试样性能检测结果

试样7-225-1最大拉力60574N,试样在头部销孔处断裂。

试样7-225-2最大拉力57132N,试样在头部销孔处断裂。

从试验结果可以看出,焊接十分牢靠,拉伸到一定程度后,拉带先断裂,试样7-225-1和7-225-2断裂应力分别为:576MPa和544MPa。

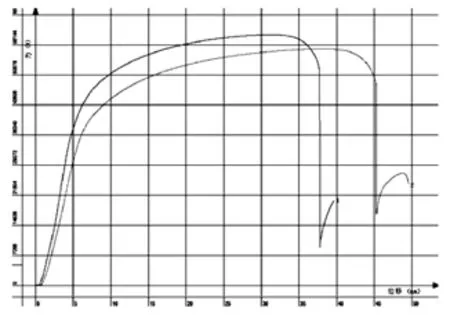

(3)试样7-225-1与7-225-2的力-位移曲线见图2。

图3 力-位移曲线图

2.5 气体保护电弧焊用碳钢、低合金钢焊丝力学性能

(1)检验依据:GB/T 8110-2008

(2)材料规格:ER50-6Φ1.2

(3)熔敷金属力学性能见表6。

表6

3 有限元建模

3.1 网格质量

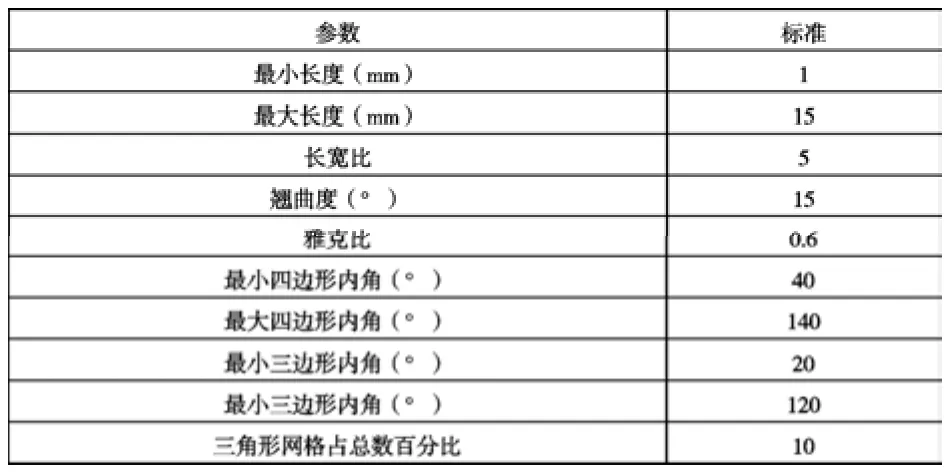

CNG 气瓶及框架的有限元模型基于 CAD 数模进行网格划分。根据有限元法,对橡胶垫带进行实体网格划分,气瓶紧固带和气瓶框架结构均用四边形网格划分,并含有少量的三角形网格确保有限元网格外形与 CAD 数模一致。表 7为此模型的网格标准,该标准与汽车公司的车辆碰撞仿真所用网格标准一致。

表7 网格标准

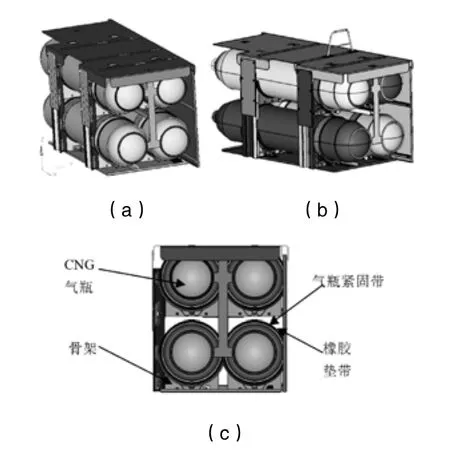

3.2 CNG双排气瓶有限元模型

双排气瓶有限元模型由4个CNG 气瓶框架,橡胶垫带,气瓶紧固带和紧固螺栓组成,如图7所示。图7 中(a)图为CAD数模, (b)图为有限元模型。图7(c)中显示了双排气瓶的一些建模细节。从模型正面来看,橡胶垫带和气瓶之间几乎无缝隙。气瓶紧固带和橡胶垫带通过Optistruct中特有的关键字 Contact来设置它们之间的固定关系。骨架之间通过焊缝连接起来,其中焊缝通过关键字Seam进行建模。螺栓连接部位,通过建立Beam 单元模拟螺栓的力学性能及外形。通过Section beam设置螺栓的外形,即圆柱和螺栓尺寸。虽然仿真中的螺栓仅为线单元,但其物理性质与实际无差别。表8为CNG气瓶有限元气瓶及框架模型数据,表9为CNG气瓶框架材料属性,赋值根据材料试验结果引用各项试验的最小值。

图4 双气瓶有限元模型

表8 CNG气瓶有限元气瓶及框架模型数据

表9 CNG气瓶框架材料属性

3.3 边界条件

在ECE R110 法规17.4中,要求当机动车携带充满气体的气瓶在以下速度行驶时,气瓶框架必须能够消除撞击所带来的影响。此外,对于M3和N3型汽车,测试条件为:满足机动车行驶方向6.6g加速度和水平方向上垂直于行驶方向5g加速度工况行驶要求。在仿真中,边界条件的定义是基于法规ECE R110 section 17.4 的要求。

(1)加载机动车行驶方向6.6g 的重力加速度。

(2)加载水平方向上垂直于行驶方向 5g 的重力加速度。

图5 双排气瓶的边界条件

此外,框架模型和车架连接处被约束,用来模拟框架被固定在车上不能移动,圆圈标记了约束位置,如图4双排气瓶的边界条件所示。

3.4 气瓶框架强度仿真结果

在有限元仿真中,Optistruc求解器用于分析整个气瓶框架的应力云图分布情况。如下图5 所示,该图为行驶方向6.6g加速度工况的安全因子云图,最小安全因子为1.17,图5显示框架最大应力为:(470MPa)/1.17=401MPa,小于材料抗拉极限。

图6 CNG气瓶框架在行驶方向分析结果

双排气瓶框架水平方向上垂直于行驶方向工况仿真结果如图6所示。最小安全因子为4.12,结果显示框架最大应力为:470MPa/4.12=114MPa,小于材料抗拉极限。

图7 CNG气瓶框架水平方向分析结果

6 结论

通过对气瓶进行试验分析,气瓶满足ECR R110 在 17.4中的描述和要求。通过有限元法对气瓶框架的强度进行分析。为了获得气瓶框架、紧固带和螺栓的材料属性,提取相关样件进行了材料拉伸试验,并通过 CAD 数模进行有限元网格模型搭建。通过施加边界条件机动车行驶方向 6.6g 和水平方向上垂直于行驶方向 5g 来验证整个气瓶框架模型的强度。分析结果显示,该框架没有开裂的危险。该气瓶框架满足法规ECE R110在 17.4 中的描述和要求。

参考文献

[1] 付亚兰,谢素明.基于HyperMesh的结构有限元建模技术[M].中国水利水电出版社, 2015.

[2] 殷承良,张建龙.新能源汽车整车设计:典型车型与结构[M].上海科学技术出版社, 2013.