棒材轧机导卫对中装置的研制及应用

2018-05-25张宝华

张宝华

(宝钢特钢韶关有限公司, 广东 韶关 512000)

棒材圆钢生产,轧机进口导卫主要起引导来料进入轧槽并在轧制过程中扶持轧件的作用。当导卫对中不准确,轧件偏离轧槽中心,圆钢单边饱满出耳子(见图1),严重时更会导致来料咬入失败,造成堆钢。为降低圆钢表面单边耳缺陷,减少堆钢质量事故,提高进口导卫对中准确度十分关键。

图1 圆钢表面单边耳缺陷

1 传统作业方法弊端

传统进口导卫对中作业,主要通过人工目测进口导卫的两个导卫轮之间的几何中线,与轧辊轧槽中心线是否对齐来进行判断。这种导卫对中作业方法存在三个明显缺点。

1.1 对中准确度低

由于人眼目测存在仰视与俯视的角度偏差,难以保证目测高度与两导卫轮之间的几何中线处于水平,导卫是否完成对中取决于作业人员的主观判断。

1.2 对中效率低

不同作业人员的目测角度存在差异,导卫对中准确度低,过钢后圆钢表面易出耳子,需反复停机调整,直至成品耳子缺陷消除为止,调整时间长。

1.3 安全隐患大

导卫对中准确度低,极易造成堆钢事故,冲出辊道的红钢存在烫伤作业人员的安全隐患。

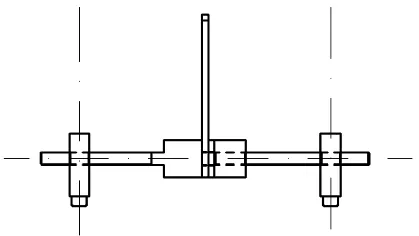

2 棒材轧机导卫对中装置设计

该棒材轧机导卫对中装置由左右两边两个支架、连接螺杆、指针和锁紧螺母组成,通过多次实验对比,并结合进口导卫自身结构特点,不断改进,最终形成各部件的最优设计方案。两支架分别插入导卫轮端面中心的两个对称内孔(导卫轮轴向调整螺栓内六角孔)中,支架底部固定脚的直径等于导卫轮上两对称内六角孔的内切圆直径,防止支架插入固定后间隙过大;连接螺杆与两支架螺纹连接,且连接螺杆两端螺纹为正反丝,实现两支架间距同步缩放调整,适应不同导卫开口度;指针位于连接螺杆中间位置,可绕螺杆周向转动,指针与两支架之间距离对等。棒材轧机导卫对中装置的设计结构见图2[1]。

图2 棒材轧机导卫对中装置装配图

根据导卫开口度,调节好导卫对中装置两支架间距后,通过支架固定脚把支架插入导卫轮内孔中,把指针拨向轧辊轧槽,用锁紧螺母锁紧指针,此时使用钢板尺测量指针到轧槽两边辊环边缘的距离,根据指针到两边距离是否相等即可判断导卫是否对中。若指针到两边距离不相等,则调整轧机导卫横移丝杆,直至指针到轧槽两边辊环边缘距离相等,实现导卫对中。

具体操作步骤如下:

1)根据导卫开口度调节导卫对中装置两边支架的间距,满足支架固定脚能够插入导卫轮端面内孔条件;

2)将支架插入导卫轮内孔中;

3)拨动指针,使指针落在轧槽上;

4)用锁紧螺母锁紧固定指针;

5)使用钢板尺测量指针到轧槽两边距离;

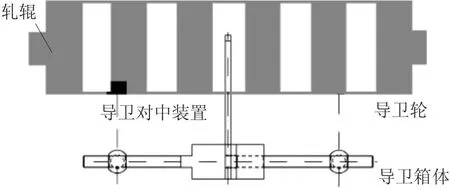

6)调整轧机导卫横移丝杆,直至指针到轧槽两边距离对等。图3为该棒材轧机导卫装置应用效果示意图。

图3 棒材轧机导卫对中装置应用效果示意图

3 应用效果

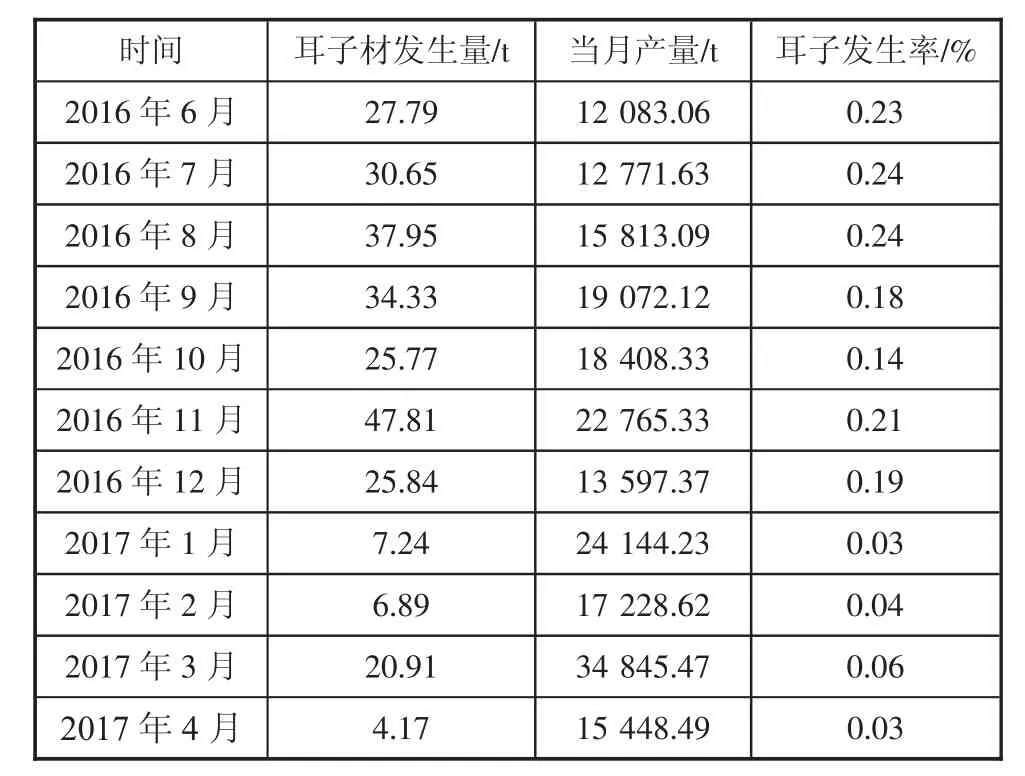

导卫对中装置研制成功后,经现场确认及测试,完全符合功能需求和使用要求。该导卫对中装置于2017年1月—2017年4月期间在宝钢特钢韶关有限公司中棒线进行使用,现场实际应用效果见图4。

图4 棒材轧机导卫对中装置现场实际应用

对比传统导卫对中作业方法,导卫对中装置投入应用后,对中准确度显著提高,单边耳缺陷改善明显,期间中棒线成品单边耳缺陷率由2016年0.200%降低至0.043%。导卫对中调整时间由平均13 min降低至平均5 min。2017年1月—2017年4月棒材轧机导卫对中装置在中棒线应用后,单边耳缺陷发生率变化情况见表1。

表1 中棒线单边耳缺陷发生率

该棒材轧机导卫对中装置在棒材圆钢生产线极具推广价值,主要体现在以下几个方面:

1)对中准确度高,变主观判断为客观测量,能够快速判断导卫是否实现对中;

2)作业效率大幅提升,出钢后成品一次合格率提高,节省反复停机调整时间;

3)制作简单,仅需简单机加工便可实现,成本低;

4)应用范围广,适当加长导卫对中装置连接螺杆部件的长度,便可满足从小到大不同规格进口导卫使用需求。目前,该棒材轧机导卫对中装置正推广于宝钢特钢韶关有限公司大棒线生产。

[1]窦玮.圆钢轧制缺陷分析与处理[J].天津冶金,2015(S1):33-36.