立式机组导轴承间隙计算与调整

2018-05-25唐煊

唐 煊

(湖南五凌电力工程有限公司, 湖南 长沙 410004)

1 概述

1.1 立式机组的分类

立式水轮发电机组分类方法有许多,根据水流通过转轮的方向不同,可分为混流式、轴流式、斜流式、可逆式等;以推力轴承布置方式不同,可分为悬吊式机组(推力轴承在转子上方),伞式机组(推力轴承在转子下方),其中伞式机组又分为全伞式机组(无下导轴承)和半伞式机组(有下导轴承);以推力轴承结构不同,可分为自调节推力轴承机组和刚性推力轴承机组;根据导轴承的数量不同,可分为三导式机组和两导式机组。

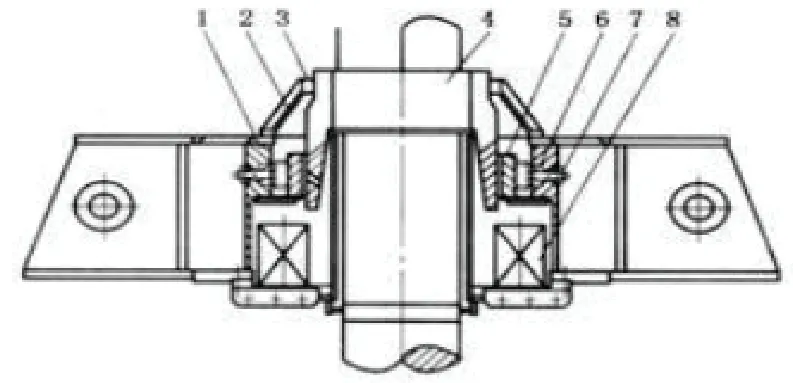

导轴承的作用是用来承受水轮发电机组转动部分的径向机械不平衡力和电磁不平衡力,并约束轴线径向位移和防止轴的摆动,使机组轴线在规定数值范围内旋转的结构。导轴承一般结构如图1,图中部件:1—轴承座;2—密封罩;3—滑转子(轴领);4—主轴;5—导轴承瓦;6—套筒;7—支柱螺钉;8—冷却器。

图1 导轴承结构图

1.2 摆度产生的原因

间隙范围内产生位移,因此,在主轴其它测量部位处所测得的单侧摆度值内均含有上述位移的因素,我们把主轴某测量部位处与限位导轴承处同轴号的单侧摆度值之差,称为该点的净摆度。

相对摆度:主轴某测量部位、某轴号的净摆度值除以限位导轴承中心至该测量部位设表处的轴长之商,称为主轴在该测量部位、该轴号处的相对摆度。实际应用中所称的相对摆度,是指最大相对摆度而言。对于主轴某个测量部位而言,其相对摆度只有一个。

轴系产生摆度的原因很多,主要原因有:1)镜板磨擦面与轴线不垂直。2)法兰组合面与轴承不垂直。3)整体轴线偏离理论旋转中心线。一般情况下,摆度是以上多种因素的组合(如图2)。

图2 摆度产生示意图

1.3 摆度对机组运行的影响

由于摆度的产生,使机组在旋转时不再那么平稳,各部位振动和噪音加剧,也加速了导轴承瓦的磨损。对导轴承的装配也产生了影响。以下是国家和行业规范中对导轴承瓦装配的要求:

《水轮发电机组安装技术规范》BT 8564-2003:5.6.2导轴瓦安装应符合下列要求:a)导轴瓦安装应在机组轴线及推力瓦受力调整合格,水轮机止漏环间隙及发电机空气间隙符合要求的条件下进行。为便于复查转轴的中心位置,应在轴承固定部分合适部位建立中心测点,测量并记录有关数据;b)导轴瓦安装时,一般应根据主轴中心位置,并考虑盘车的摆度方向及大小进行间隙调整,安装总间隙应符合设计要求。但对只有两部导轴承的机组,调整间隙时,可不考虑摆度;c)分块式导轴瓦间隙允许偏差不应超过±0.02 mm;筒式导轴瓦间隙允许偏差,应在分配间隙值的±20%以内,瓦面应保持垂直。

《水轮发电机组推力轴承、导轴承安装调整工艺导则》SL 668-2014:5.3.2当转轴处于实际回转中心时,悬式机组的上导、伞式机组的下导、以及采用弹性盘车时抱紧转轴的两部轴承(可为上导和水导),其间隙为均匀调整;其它轴承应考虑转轴的盘车摆度方位及大小进行间隙调整;对只有两部导轴承的机组可以不考虑摆度而均匀调整间隙。

从以上规范中可以看出,由于机组摆度的产生,对导轴承的间隙分配提出了要求。导轴承间隙分配的目的,就是为了使主轴旋转中不蹩劲,约束主轴摆度,减轻轴瓦磨损和降低瓦温。导轴承瓦间隙调整的原则是所有导轴承中心在主轴的旋转中心线上,且使各导轴承同心。导轴承瓦间隙分配的依据有:1)各导轴承处的摆度;2)导轴承设计间隙。导轴承间隙调整前,必须做好以下准备:1)推力瓦受力调整合格;2)经盘车检查机组轴线合格;3)水轮机止漏环和发电机空气间隙合格(即转轴处于实际回转中心)。

2 导轴承间隙分配的方法

导轴承间隙分配的方法分为下面几个步骤:1)盘车测量大轴各部位摆度值;2)计算出导轴承处的净全摆度;3)根据摆度值计算轴瓦间隙;4)根据计算结果对轴瓦间隙进行调整。

2.1 不同类型机组导轴承瓦间隙分配的原则

根据机组结构的不同,导轴承瓦间隙分配和盘车的要求和方法也不相同。

(1)两导式机组

可不考虑机组摆度,对导轴承间隙平均分配。但对于刚性推力轴承的机组,一般也应该考虑机组摆度,以上导或下导轴承作为限位导轴承进行盘车,对水导轴承间隙按照盘车摆度值进行计算和分配,对限位导轴承间隙均匀分配。

(2)三导式机组

1)刚性支撑推力轴承的机组

悬吊式:以上导轴承作为限位轴承盘车,上导间隙均分,下导和水导根据摆度计算;

半伞式:以下导轴承作为限位轴承盘车,下导间隙均分,上导和水导根据摆度计算。

2)弹性支撑推力轴承的机组

以两部导轴承作为限位导轴承,其轴瓦间隙均分,另一导轴承间隙依摆度计算分配。

另外,如果导轴承处大轴摆度小于轴瓦允许的最小间隙(一般为0.05 mm),也可不考虑摆度,将该导轴承处轴瓦间隙均匀分配。

2.2 摆度值的测量

摆度测量,需要应用到盘车的方法。摆度测量工作,一般是在需要测量摆度的部位,+X和+Y方向各装设一块百分表,用机械力(或电动力、人力)使转动部分转动,每转动45°停下来读数,转动一圈,每块表就有8个读数,然后根据这8个读数计算出摆度值,两块表的读数值可互为验算。这种测量方法是我国多年来一直沿用的方法,一般称其为“两表八点法”。

以刚性支撑的半伞式三导轴承机组为例,下导轴承最靠近推力头,盘车时一般以下导作为限位轴承(必要和条件允许的情况下也可以在靠近推力头处设置临时导轴承作为限位轴承),抱紧下导瓦,将上导及水导瓦间隙放足够大,从+Y方向开始将大轴圆周等分为8等分,逆时针编号,顺时针盘车,测量上导、下导、法兰、水导等处的摆度值(如图3)。可测量3~5次以验证盘车数据的一致性。悬吊式机组因上导距推力头最近,故盘车时一般以上导作为限位轴承。

图3 盘车编号图

2.3 盘车数据的计算

以刚性支撑的半伞式机组为例,有三个导轴承,以下导轴承作为限位导轴承,其盘车进行摆度测量和计算的结果如表1:

表1 盘车数据记录表

根据前述定义,净摆度是大轴某部位单侧摆度值与限位导轴承该方向单侧摆度之差。净全摆度是大轴某部位净摆度与其对侧部位净摆度之差。

水导处的净摆度:φSJ=φS-φX,φS和 φX分别是水导和下导处的摆度值。

水导处净全摆度:φSJQ1-5=φSJ1-φSJ5,φSJ1和 φSJ5分别是水导1号点和5号点的净摆度值。

在对盘车所测的摆度数据进行计算时应注意下列事项:

1)检查数据应基本成正弦趋势,否则应进行核查或重新盘车。2)反复核对防止看错数据位置(行、列)。3)反复核对验证数据的正负和方向。4)某点的全摆度值应为本侧减去对侧,不能弄反。

2.4 导轴承间隙计算

导轴承间隙计算有多种方法,这里介绍两种常用的基本方法:三角函数法和图解法。

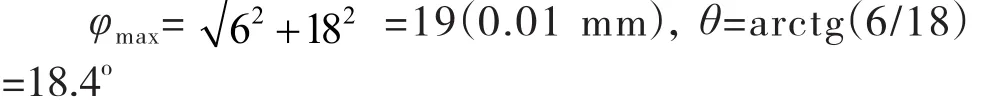

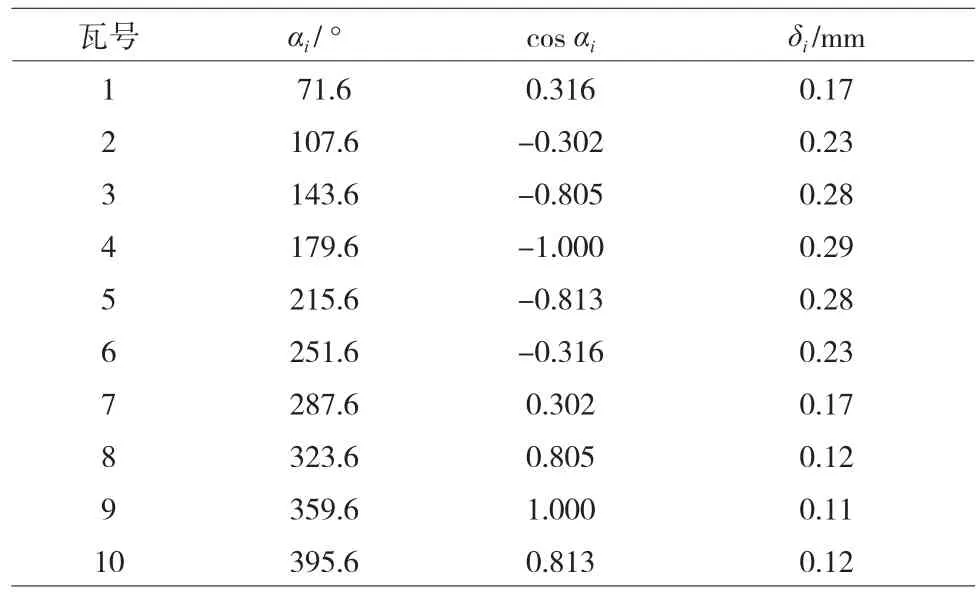

(1)三角函数法

各轴承轴瓦间隙分配为:δi= δ/2-φmaxcos αi/2式中:δi-轴瓦的应调间隙;

δ-该轴承设计总间隙,其中筒式瓦为实测值;φmax-该轴承处的最大净全摆度;

αi-各瓦抗重螺栓中心或测点与该处轴最大摆度点的夹角。

最大摆度φmax与摆度所在方向α的计算

如图4,导轴承为10块瓦,1号瓦在+X方向,那么1号瓦的夹角α1=90-θ,

10号瓦的夹角α10=90-θ-360/10

图4 三角函数法计算导轴承间隙

如表1中盘车数据,水导轴承有10块瓦,下导轴承有12块瓦,计算水导轴承瓦间隙:

φx=6(+X 方向的净全摆度),φy=18(+Y 方向的净全摆度)

α1=90-18.4=71.6,导瓦间隙设计值(双侧):δ=0.40 mm,

δi=δ/2- φmaxcosαi/2=20-0.19×cos αi/2

计算结果如表2。

表2 间隙计算结果

(2)图解法

如表1中盘车数据,计算水导轴承的间隙,步骤如下(如图5):

图5 图解法计算导轴承间隙

1)以水导的单测设计间隙为半径(可按比例放大),以下导中心O下为圆心,画出水导的轴承圆;2)在水导轴承圆上标出各导瓦的位置;3)在水导轴承圆内求出水导处轴心的位置O水;4)自轴承的轴心点O水向相对两块轴瓦的连线做垂线,分别量取该垂足到这两块瓦的距离,就是这两块瓦的间隙值。

上导瓦间隙计算方法与水导瓦相同;下导轴承的间隙可以按照设计单侧间隙均匀调整。

根据表1中数据:

水导处X方向净全摆度:⑦-③=6;Y方向净全摆度:①-⑤=18

上导处X方向净全摆度:⑦-③=-6;Y方向净全摆度:①-⑤=-11.5

大轴中心偏差为净全摆度的一半,那么在下导圆内的投影座标:水导处轴心(3,9);上导处轴心(-3,-5.75)。

3 导轴承间隙调整

根据以上方法,计算出导轴承各分块瓦间隙后,在对分块瓦间隙进行调整前,还需要检查确认以下事项:

(1)核对大轴的位置,确认轴号1处于机组+Y方向;

(2)认真核对轴瓦位置,轴瓦编号与计算时的位置完全一致;

(3)测量迷宫环间隙,发电机空气间隙,确认转动部分处于机组中心位置。

分块瓦间隙调整步骤如下:

1)调整前为防止大轴偏移,可先用楔块将转轮迷宫环塞紧;

2)在大轴上要进行调整的对称两块瓦处打上百分表,监测主轴位移;

3)先将对称2块瓦抱紧,调整好对应导瓦的间隙;

4)间隙调整完成后锁紧调整螺杆;

5)调整完成后要进行复查,无误后再紧一遍锁紧螺母,并折好锁定片。

对于楔子板结构的导轴承(如下页图6),需要根据楔子板表面的坡度(一般为1:50),计算楔子板上方螺杆需要调整的高度。在调整时还应注意,楔子板和抗重块安装前,应仔细核对方向,切勿装反。

对于支撑螺钉结构的导轴承(如下页图7),在抱瓦时可用两只小千斤顶或两个楔形块,在瓦背两侧把导瓦顶靠轴领,顶好后应保持原位不变,调整支撑螺钉球面与瓦背面的间隙,调好后把支持螺钉的螺母锁住,再次复查,合格后即可进行下一对瓦的调整工作。整体调整完毕后,取下楔形块或恢复小千斤顶。

图6 楔子板结构的导轴承

图7 支撑螺钉结构的导轴承

4 结语

立式机组导轴承间隙的调整对机组运行至关重要。本文介绍的两种导轴承间隙计算的方法,适用于所有类型立式水轮发电机组的分块瓦导轴承间隙计算,个人认为其中图解法更加简便实用。对于不同结构的机组,盘车和摆度测量的方法也有很大区别,有时还需要我们在实践中进行验证和总结。比如对于弹性支撑结构的三导式机组,以哪两个导轴承作为限位导轴承进行盘车,对于机组运行状态更有利,目前尚没有统一的结论。在三板溪电厂弹性支撑半伞式机组大修中,实验结果显示,以上导和下导作为限位导轴承进行盘车较为适宜,对于其他类似机组是否适用,还有待于进一步实践验证。

参考文献:

[1]陈秀芝.水轮发电机检修[M].北京:中国电力出版社,2002.

[2] GB/T 8564-2003水轮发电机组安装技术规范[S].

[3] SL 668-2014水轮发电机组推力轴承、导轴承安装调整工艺导则[S].