220 kV变压器高压侧套管电容超标分析和处理

2018-05-25娄云飞

赵 海,范 丛,娄云飞,周 杨

(湖南五凌电力工程有限公司,湖南 长沙410004)

0 概述

挂治电厂3台220 kV主变压器采用湖北阳光电气有限公司生产的SFP9-63000/220型变压器。该变压器系三相油浸风冷强油循环双线圈铜芯无励磁调压升压变压器,半户内式,额定容量63 000 kVA,高压侧经油/SF6气体绝缘套管与220 kV GIS(SF6)气管连接,低压侧经油/空气套管接至发电机出口GCB(10.5 kV)共相封闭出线,高压侧中性点由中性套管引出。变压器高压套管采用西电集团西安高压电瓷有限公司生产的油/SF6高压出线套管,它直接与220 kV GIS相连,该套管内部衬体是用环氧树脂浸纸电容式油/SF6套管。绝缘铝铂分层均压结构,以改善场强的分布,同时套管里面充满高纯度处理变压油,增强套管的绝缘效果,套管外用瓷绝缘进行完全密封,两端导体设有瓷屏蔽罩,在套管的中间法兰上,设有油样阀门及油压监测装置,同时还有试验接头,该接头须经常保持接地,否则有高电压输出,还可以利用试验接头及电桥检测套管内部的纸介质绝缘的绝缘性能。在中间法兰的另一侧设有油压膨胀补偿波纹管及两个微型开关,用以补偿套管内部的温度变化所引起的油压膨胀。

套管与变压器220 kV绕组出线采用皱纹纸包扎油浸绝缘的软连接,并同时用屏蔽筒套住,用均压球固定屏蔽筒。高压油/SF6套管法兰与220 kV GIS法兰连接,采用“O”型圈多级密封系统,以防止油与SF6气体互相渗漏,同时套管的绝缘件能阻止GIS的感应电流与热流通过SF6气体管道传到变压器。

1 故障现象

挂治电厂1号主变在高压预试工作中发现,B相高压侧套管(型号:ETG-252/1250,生产厂家:抚顺传奇套管有限公司)电容量由2015年的257.9 pF增长至286.9 pF,变化率超出规程规定范围,综合讨论研究,初步判定为套管内部两层绝缘屏被击穿,需对变压器B相高压侧套管进行整体更换。

2 分析故障原因

(1)套管表面脏污吸收水分后,使绝缘电阻降低,其后果是容易发生闪络,造成跳闸。同时,闪络也会损坏套管表面。脏污吸收水分后,导电性提高,不仅引起表面闪络,还可能因泄漏电流增加,使绝缘套管发热并造成瓷质损坏,甚至击穿。

(2)由于高压套管胶垫密封失效,油纸电容式套管顶部密封不良,可能导致进水使绝缘击穿,下部密封不良使套管渗油,导致油面下降。

(3)由于胶垫质量不过关或超周期运行使胶垫老化。

(4)导线连接部位接触电阻大,引起局部过热。

(5)高压套管运行时间过长,绝缘老化。

3 处理过程

3.1 施工环境

(1)进行GIS解体及变压器排油,施工现场空气湿度不大于75%,施工现场有防尘、防潮的措施,保证工作中不起尘。

(2)B相高压套管气室气体已回收。

(3)1号主变绝缘油已排至主变进人口门下端20 cm处。

3.2 套管更换前的相关试验

(1)待安装的套管在现场进行交接试验应合格。

(2)变压器绝缘油试验应合格。

(3)新SF6气体检测应合格。

3.3 脚手架搭建、吊点安装、桥架拆除

在主变低压侧左侧搭设施工脚手架,脚手架底部用竹胶板铺平,在B相套管中间法兰处搭建一个平台,在主变B相进人门处搭建一个平台;在管线层B相套管上方安装两个对称的吊点拆除上方桥架,将桥架线缆移向旁边,拆除主变高压侧B相至管线层地板,准备枕木备用。

3.4 主变排油

(1)关闭冷却器上、下蝶阀。

(2)将滤油机的进油管路连接在主变下部事故排油阀上,出油管路连接油罐。

(3)打开事故排油阀,打开油罐上端进油阀门。(4)启动滤油机进行排油。

(5)立即打开油罐排气阀进行排气。

(6)抽油至进人门以下200 mm,停止抽油,关闭事故排油阀和油罐排气阀(开工前做一个U型管与主变本体相连以观察主变油位)。

(7)更换套管期间,一直对抽出的变压器油进行真空加热滤油,油温控制在58 ℃。

3.5 主变高压侧B相套管(6103 B相)气室内SF6气体回收

将SF6回收装置吊至检修现场指定地点,试运行SF6回收装置,确保回收装置完好,拆除气室三相连通管,连接SF6回收装置与B相气室的管道,启动SF6回收装置,回收SF6气体。当气室内的SF6气体气压降至负压时,停止回收SF6气体。

3.6 主变高压侧B相套管外壳拆卸

(1)标记:套管外壳拆卸前在套管各拆卸处做好标记;

(2)吊装准备:拆除B相套管与上部连接铜管及绝缘子处连接件,在管线层GIS套管上方屋顶吊点上悬挂1个3 t手拉葫芦,并在葫芦的吊钩上悬挂吊带,用于被拆卸的套管起吊(需起吊的套管总重量约400 kg);

(3)开盖:用扳手打开B相高压套管气室观察孔门盖板固定螺杆,当壳体盖板打开后,用吸尘器将气室清扫干净;

(4)套管内拆线:松开高压套管上端母线导体内六角连接;

(5)套管外壳拆出:拆除管线层B相套管三通在水平面上的两个法兰,解开三通管内导体连接,用葫芦将壳体及导体整体向上起吊1.2 m。

3.7 套管拆卸

(1)标记:套管拆卸前在套管各拆卸处做好标记,吊起B相套管前需拍照,确保以后安装时套管方位不错误:顶部法兰四孔方位;末屏方位;上下两层法兰孔配合方位。

(2)解线:拆除套管法兰与主变升高座的连接螺栓,打开主变B相高压观察窗,将均压环向上拧开,拆除B相引线与套管的连接螺栓。

(3)吊装:通过主变室内顶部吊点用吊带将套管移开。

3.8 B相新高压套管安装

(1)试验:检查新套管无损坏,并试验合格。

(2)吊装:将新套管运至主变上,按照拆卸套管相反的施工方法,将套管用葫芦缓慢的吊进升高座内。

(3)接线:连接套管与主变间联接螺栓。

(4)封闭主变B相高压观察窗,更换套管中间法兰与升高座之间的密封件,用力矩扳手将连接固定螺杆对角紧固。

3.9 变压器封闭

认真检查,在确认变压器内部清洁且无任何遗留物件后,更换所打开过的人孔门密封垫,将人孔门可靠封闭。

3.1 0变压器抽真空注油

(1)对变压器进行抽真空,油箱顶部C相端的φ50滤油管接头处连接抽真空管路(需提前制作φ50与φ80转换接头),至油箱真空度达到规定值133 Pa时,在0.5 h内,油箱内真空度下降不超过665 Pa,认为密封良好,再将油箱抽真空,真空度133 Pa,静止24 h以上,检查变压器密封情况。

(2)在不解除真空的情况下,将绝缘油真空滤油机的出油管联接到变压器右侧底部的排油阀,进油管联接到绝缘油罐,在变压器本体继续抽真空的状态下,将试验合格绝缘油(油温控制在58 ℃)通过绝缘油真空滤油机经油箱下部油门缓慢注入变压器内(注油位置与排油位置相同)。油的温度应高于器身温度。当绝缘油注至距离变压器油箱盖下200 mm左右时停止注油(注油过程应维持真空度残压不大于133 Pa),关闭变压器底部的排油阀,注油时间不宜少于6 h,并继续抽真空保持真空12 h,关闭真空阀门,待彻底排出箱内空气,解除变压器真空。

3.1 1变压器本体的热油循环

如果暴露时间比较长,或注油后油样耐压、含水等指标不合格,则应进行热油循环。热油循环采用高真空净油机对产品循环。油箱中油温维持在55~70 ℃,循环时间不少于24 h或3倍变压器总油量/通过滤油机的每小时油量(h)。

取油样化验合格,否则仍应继续热油循环直到满足标准为止。

3.1 2变压器补油

在真空注油达到规定的要求后,解除真空,打开主导气管瓦斯继电器两端的阀门,确认油枕与大气是相通的。确认无误后,经主变上部注油管利用真空滤油机对变压器补油至规定油位。

3.1 3试验

(1)静置:静置时间不少于72 h,静置期间每隔12 h,进行一次排气,所有的放气塞必须进行放气,静置期间需观察有无渗漏,若渗漏需及时处理。

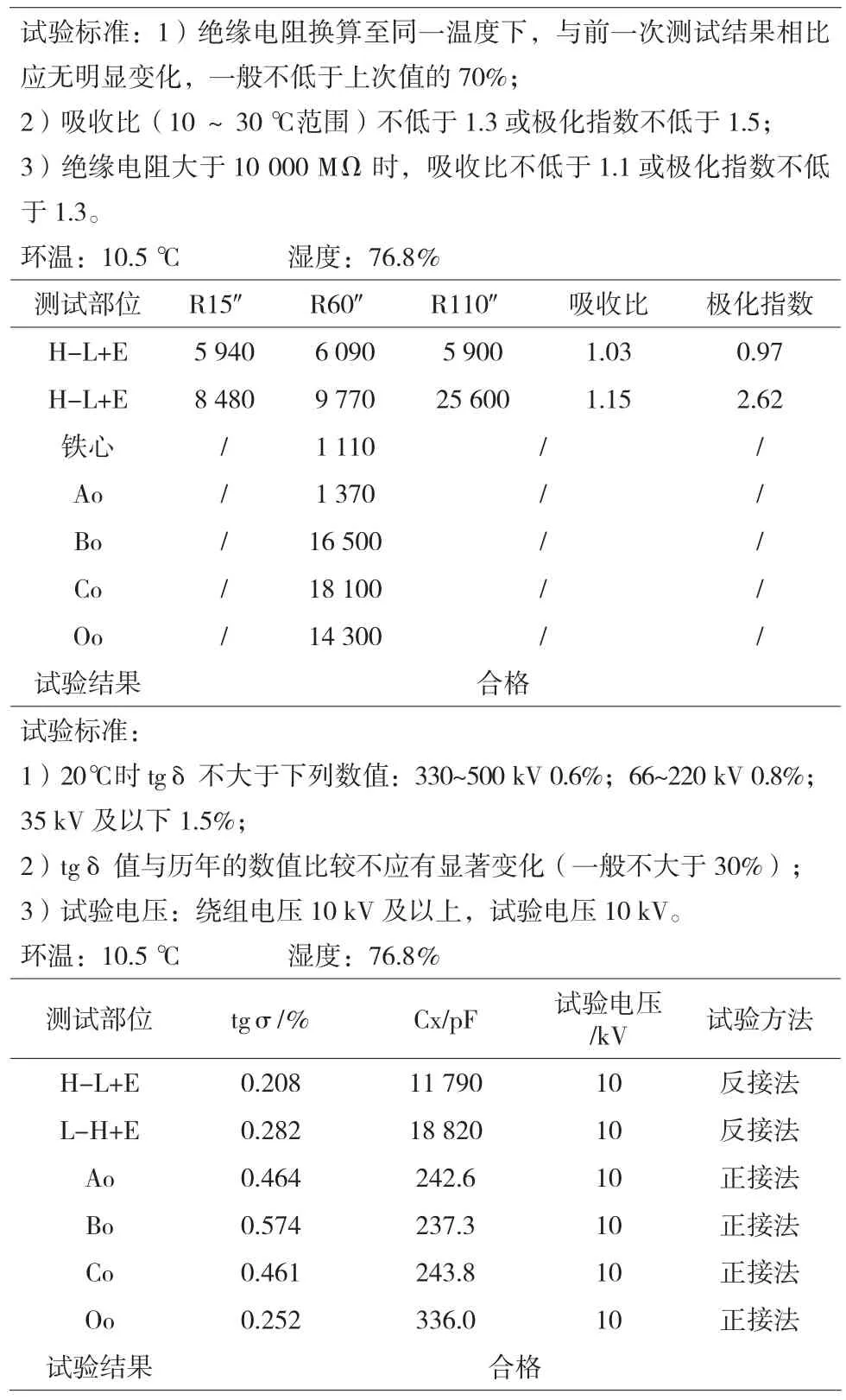

(2)试验:完成绝缘电阻测试、直流电阻测试、绝缘特性试验(介损、电容)、油化验(含色谱)并与施工前的数据比较,试验合格后进行下一步工作(表1)。

表1

3.1 4 B相高压套管连接恢复

(1)连接前清理套管,用非金属工具去除密封部位的原存密封胶,用丙酮或无水乙醇清洗,清洗布采用百洁布,对密封槽、密封面及新密封圈进行严格检查。用乙醇清洗金属部件。(注意:操作时应尽量避免吸入已经汽化了的溶剂。)清洗绝缘浇注件表面应采用丙酮溶剂,清洗布采用百洁布。每个绝缘浇注件的表面都必须仔细擦洗干净。清洁金属零部件的表面时,应将百洁布在清洗溶剂中沾湿,以保证能将零件表面彻底清洁干净。最后用无毛纸(杜邦纸)反复擦几遍,直到确认清洁为止(注意:在清洗金属表面时,已经用过的百洁布不能再用来清洗绝缘浇注件表面。清洗绝缘浇注件表面时,只能使用洁净的百洁布。对于零部件的最终清洗,不能使用已经用过的脏布,只能用新的百洁布)。

(2)更换各法兰“O”型密封圈,使用SF6气体密封胶,以防止SF6气体泄漏,使用的密封胶不得流入密封圈内侧而出现与SF6气体接触的可能,将设备上解体部分的“O”形圈全部换掉并做破坏处理。清洗密封槽和密封面,检查并确认没有刻伤痕迹和灰尘。清洗时应当使用沾有酒精或其他稀释剂的清洁软布。

(3)按照拆卸相反的程序安装套管壳体,同时在安装各节导体时,必须去除铝导体表面上的氧化层,保证导电回路的畅通,使用防氧化接触脂可以预防相应的铝件表面氧化。

3.1 5 B相气室充SF6气体

(1)套管盖板封盖后开始抽真空,抽真空时,应有专人操作值班,器具应可靠接地;接头应清洁干净,真空表计应正确,抽真空达到-133.3 Pa后,应继续抽真空至少半小时,在停泵后,记录半小时后读取的真空度与静置4 h后读取的真空度差值不大于67 Pa。

(2)充入SF6气体:抽真空合格后,充入经检验合格的SF6气体,充压至0.25 MPa,检查密封面有无漏点,确认无漏气,再充压至0.42 MPa,密闭检验4 h无漏气。

(3)检漏及测量SF6气体水分含量:充气选择在环境湿度<80%时进行,充入SF6气体后,所有的法兰、接头应用塑料布包扎好,静置24 h之后,使其温度稳定,然后检测该气室的SF6气体压力、水分、纯度是否满足,同时进行全面检漏及测量SF6气体水分含量。

(4)充气应使用SF6气体回收车,充气时应先关闭减压阀,打开气瓶阀门,再慢慢打开减压阀充气。

(5)充气时应将气瓶放倒并将底部抬高约30°,环境温度较低时刻使用加热设备加快充气速度。

(6)建立运行报表,间隔一定时间监测真空值、SF6气体的压力值、空气温度湿度等的变化情况。

4 处理结果

更换新套管后对变压器进行抽真空、真空注油、热油循环、72 h静置以及排气工作后,再进行全套常规试验,试验结果合格,变压器性能状态符合设备安全运行要求。

5 结束语

从挂治电厂1号主变高压侧套管介损试验电容超标原因查找过程中以及结果分析可知,变压器高压套管电容超差主要问题是绝缘破损,设备老化,根据认真分析判断后,提出了新的详细处理方法,当同类型的变压器及高压套管出现类似故障时,该案例和处理方法有重要参考价值。

参考文献:

[1] 中华人民共和国电力工业部.DL/T 596-1996电力设备预防性试验规程[S].北京:中国电力出版社,2000.

[2] 陈化刚.电力设备预防性试验方法和诊断技术[M].北京:中国科学技术出版社,2001.

[3] 漆柏林, 李映清,魏万红.主变直流电阻不平衡率超标分析及处理[J].变压器,2006,43(2).