全自动无人驾驶列车转向架的研制

2018-05-25卓薛世海高纯友张文康李涛张

赵 卓薛世海高纯友张文康李 涛张 锐

(1.中车长春轨道客车股份有限公司,130062,长春;2.中国铁道科学研究院机车车辆检验站,100081,北京∥第一作者,工程师)

随着城市人口的日益增加,提高城市交通运载效率,同时尽可能降低能耗并节约劳动成本成为城市轨道交通发展亟需解决的问题。全自动无人驾驶列车是解决上述问题的有效手段,是未来地铁列车发展的重要方向[1]。中车长春轨道客车有限公司自主研发了国内首个全自动无人驾驶列车,其转向架的研制也填补了国内在该领域内的空白。

1 自主研发全自动无人驾驶列车的主要技术特点

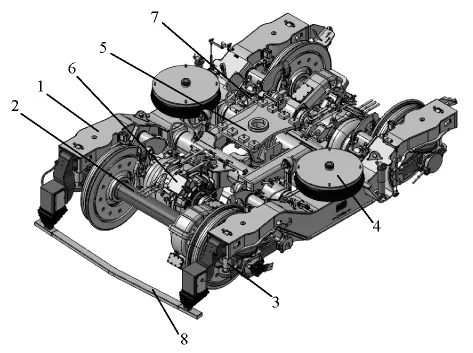

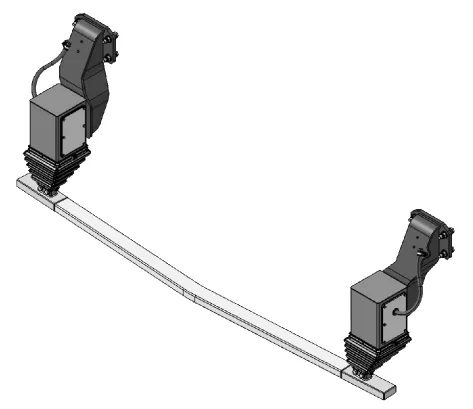

该项目列车为3辆编组,全部为动力转向架。主要结构特点为:采用钢板、钢管及锻件焊接的“H”型构架,转臂式轴箱定位,一系悬挂采用双圈螺旋钢弹簧并联垂向减振器以衰减来自轨道的冲击和振动,二系悬挂采用欧式大柔度空气弹簧支撑车体质量,并设置横向减振器、垂向减振器、横向止挡和抗侧滚扭杆等结构吸收振动和抑制过量位移;采用“Z”型布置的双牵引拉杆来传递车体与转向架之间的牵引制动力;采用轮盘式基础制动单元以提高制动效率并降低车轮的磨耗;采用架悬式交流牵引电机、二级减速齿轮箱和齿式联轴节的传动装置(该项目列车的主要技术参数见表1)及干式轮缘润滑装置。头车一位端转向架布置有障碍物及脱轨检测装置。转向架如图1所示。

表1 主要技术参数表

2 转向架结构特点

2.1 构架

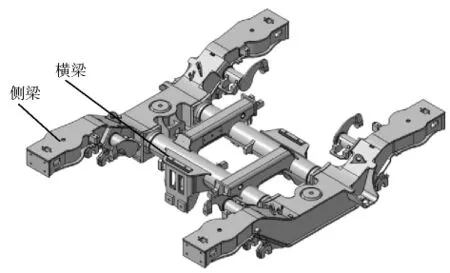

构架采用传统的“H”型焊接构架,由侧梁及横梁组成。侧梁为低合金高强度钢板及锻件焊接而成的等刚度设计的箱型结构;侧梁中部设有空气弹簧座和横向减振器安装座,内侧设有制动缸安装座,外侧设置二系垂向减振器安装座,端部设有弹簧帽筒、一系垂向减振器安装座及辅助设备安装孔。横梁由无缝钢管、锻件及钢板焊接而成;横梁上设有电机吊座和齿轮箱安装座,底部设有牵引拉杆座。构架如图2所示。

图1 转向架结构

图2 构架

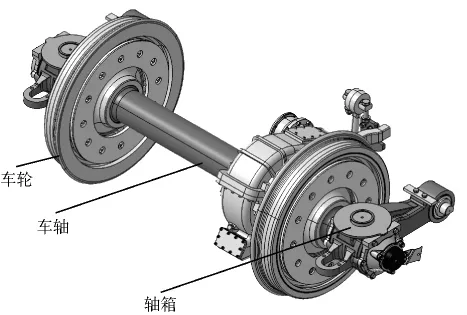

2.2 轮对轴箱装置

车轮采用整体式辗钢车轮,通过加热安装到车轴上。车轮采用了与用户钢轨型式更匹配的改良型P8Y踏面,提供了良好的动力学性能。车轮外侧安装有降噪阻尼环,有效地降低车轮的辐射噪声[2]。腹板处安装有轮装式制动盘。

车轴采用实心车轴,中部装有分体式二级减速齿轮箱,用于传递电机的牵引制动力。

采用双列圆锥滚子自密封轴承和整体式球墨铸铁轴箱,轴箱前盖预留与制动、信号及接地设备的安装接口。轮对轴箱装置如图3所示。

2.3 一系悬挂装置

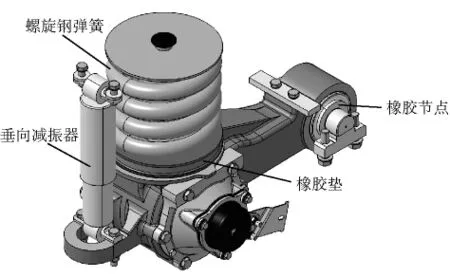

一系悬挂采用双圈螺旋钢弹簧并联垂向减振器来衰减吸收来自轨道的冲击和振动。在钢弹簧下部串联了橡胶垫,减少转臂偏转对钢弹簧的影响。橡胶弹性节点容许轴箱相对构架有较大的垂直方向位移,通过参数优化使轴箱纵向与横向的定位刚度有所不同,以适应纵、横两个方向的不同弹性定位刚度的要求,在确保稳定性的同时可获得良好的曲线通过性能[3]。一系悬挂装置模型如图4所示。

图3 轮对轴箱装置

图4 一系悬挂装置

2.4 二系悬挂装置

二系悬挂装置采用大柔度的欧式空气弹簧并联垂向减振器来提供二系垂向减振和阻尼,每个空气弹簧由一个高度阀控制。由于空气弹簧的垂向刚度小,以及高度调整阀的滞后效应,车辆易产生侧滚运动影响乘坐的舒适性,因此在车体和转向架间设置抗侧滚扭杆装置用以抑制车体过分的侧滚运动。抗侧滚扭杆的垂向连杆采用无磨耗的橡胶节点结构进行连接,减小了维护的工作量,降低了传递给车体的振动。构架与牵引梁间设置二系横向减振器来吸收车体的横向振动。二系悬挂装置模型如图5所示。

2.5 牵引装置

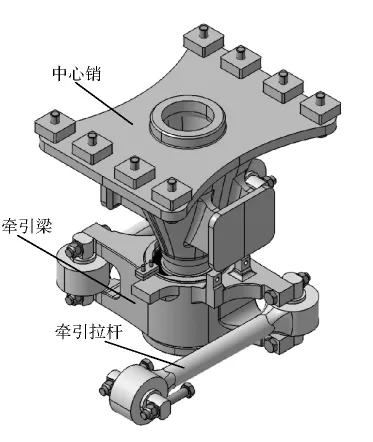

中心销通过螺栓固定在车体枕梁上,在构架上设置垂向止挡,充当转向架的整体起吊和防过充装置。车体和转向架间采用“Z”型双牵引拉杆结构,使转向架具有相对于车体在横向、垂向、侧滚和点头等方向的自由度,只传递车体纵向的牵引力和制动力。牵引装置如图6所示。

图5 二系悬挂装置

图6 中央牵引装置

2.6 驱动装置

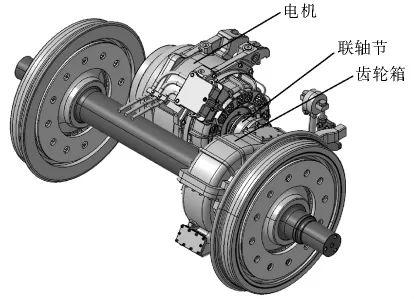

每台动车转向架对称布置有两套驱动装置,包括电机、齿轮箱和联轴节。其中齿轮箱采用二级减速结构,飞溅式润滑方式;联轴节采用齿式结构,满足齿轮箱与电机之间的变位要求,并传递扭矩。驱动装置如图7所示。

2.7 基础制动装置

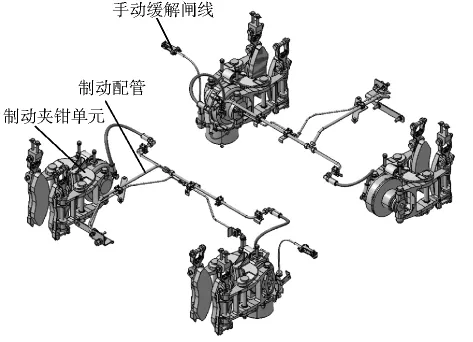

采用三点吊挂式制动夹钳单元、轮装制动盘,根据制动计算结果,布置有相应的停放制动缸,在车辆侧面可以通过闸线进行手动缓解。制动配管布置在构架上部,与车体接口位于电机外侧,以便于维护。基础制动装置如图8所示。

图7 驱动装置

图8 基础制动装置

2.8 辅助装置

构架端部布置有干式轮缘润滑装置,用于减少钢轨与轮缘的磨耗,以提高车轮的使用寿命,同时降低轮对通过曲线时的噪声。

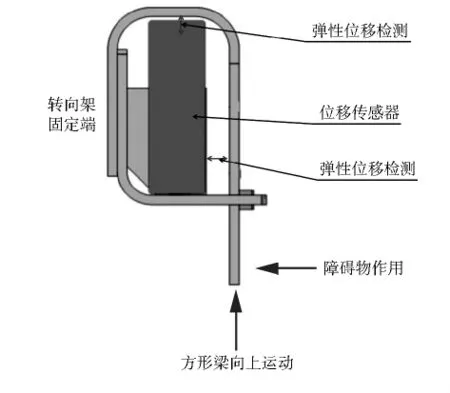

在头车一位转向架前端布置有障碍物检测及脱轨检测装置,用于全自动驾驶的安全保护,如图9所示。该装置通过螺栓固定在转向架端部,装置两侧为构架安装支座,用于构架端部和探测设备的连接;装置底部为弹性方形检测梁,中部为位移传感器控制箱和高度调整装置。方形检测梁位于轨道上方一定高度范围内。当轨道上方存在障碍物时,如果障碍物尺寸和质量较小,则方形梁可将该障碍物排出轨道;如障碍物尺寸和质量较大,方形梁会产生较大纵向变形,此时位于位移传感器控制箱内的位移传感器会探测到这一变形(如图10所示),从而输出一个列车紧急制动信号给列车控制系统来引发列车的紧急停车,以保护车辆安全。

脱轨检测装置与障碍物检测装置集成在一起,只是当列车脱轨时由方形检测梁的垂向变形来触发列车的紧急制动。

图9 障碍物检测及脱轨检测装置

图10 位移传感器控制箱

3 分析计算

3.1 构架强度计算

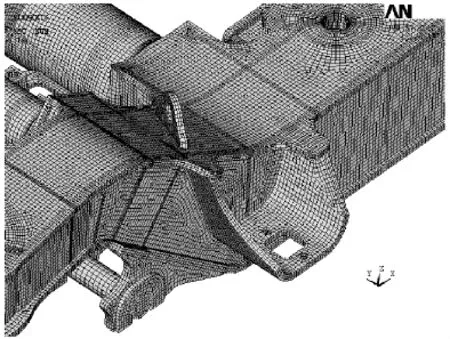

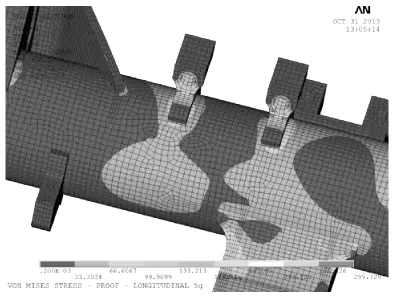

根据欧洲标准EN 13749及用户合同要求,采用ANSYS软件对构架静强度和疲劳强度进行了分析。分析采用8节点实体单元,每个单元均有3个方向自由度,单元模型如图11所示。构架静强度计算采用对15个载荷工况进行了分析,结果未发现有超出构架材料屈服强度的点,表明构架静强度满足标准及合同要求。图12为构架纵向超常载荷计算结果。

采用疲劳损伤累积理论根据英国标准BS 7608对构架疲劳强度进行评估。构架的疲劳损伤系数取决于按照BS 7608指定给构架每处焊缝的焊缝等级。图13是基于较低的焊缝等级F2计算的构架疲劳损伤结果。针对疲劳损伤大于0.7的区域,可以通过焊缝打磨及钨极氩弧焊重熔,来提高焊缝的疲劳强度,使得构架各处的损伤累积均在1.0以下,以满足构架疲劳强度的要求。

图11 构架单元模型

图12 框架纵向超常载荷计算结果

图13 F2焊缝等级100%应力范围下的疲劳损伤

3.2 动力学计算

采用Vampire软件对车辆进行了动力学分析计算,分析模型如图14所示。分别对下列不同工况时的车辆稳定性、倾覆安全性、扭曲轨道的轮重减载率、转向架回转阻力系数及乘坐舒适性能进行了分析。

工况分类如下:

(1)A车(带司机室动车)和B车(不带司机室动车);

(2)空气弹簧充风和无风状态;

(3)载荷状态分别为M1(空载),M2(平均载荷),M4(满载),M5(超载);

(4)新轮和磨耗到限车轮;

(5)悬挂参数从新造到维修限度状态。

图14 Vampire软件的动力学分析模型

3.2.1 抗脱轨稳定性

车辆的抗脱轨稳定性计算考虑以下条件下车辆的回复阻尼系数:

(1)车辆速度在25~90 km/h;

(2)踏面等效锥度为0.05~0.45时;

(3)轮轨力为半蠕滑、3/4蠕滑及全蠕滑;

(4)悬挂参数由新造到维修限度;

(5)根据合同要求,回复阻尼系数不得小于5%。抗脱轨稳定性计算结果表明,车辆在任何工况下回复阻尼系数均大于5%。

3.2.2 抗倾覆稳定性

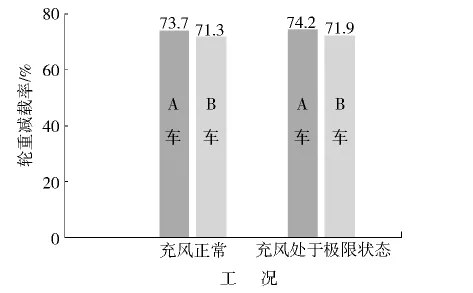

车辆的倾覆稳定性计算考虑了A车及B车空载时,悬挂参数由新造到维修限度时的轮重减载率,同时考虑了130 km/h横风及150 mm轨道曲线超高影响。抗倾覆计算时轮重减载计算结果均小于100%,如图15所示,表明车辆在最恶劣情况下均无倾覆风险。

3.2.3 扭曲轨道上的轮重减载

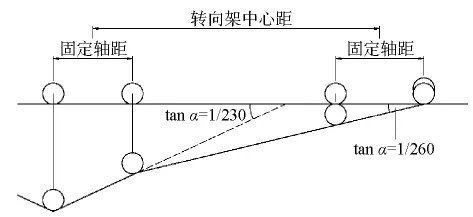

扭曲轨道上的轮重减载计算考虑在如图16所示的轨道扭曲条件下,车辆在空载、空簧充风或无风状态,悬挂参数从新造到维修限度时的轮重减载率。计算结果均在合同要求的限度值0.6以下。

图15 抗倾覆计算时轮重减载率

图16 轨道扭曲输入

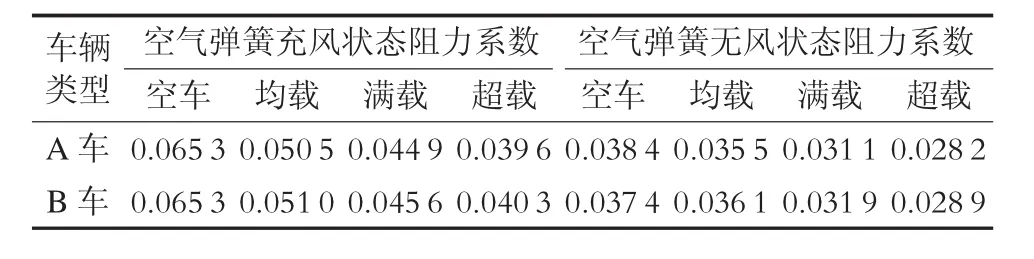

3.2.4 转向架回转阻力系数

转向架回转阻力计算分析了转向架回转角度3.19°、回转速度0.2°/s时车辆在充风和无风状态下各载荷工况的回转阻力系数。计算结果表明,所有车辆的转向架回转阻力系数在各工况及悬挂条件下均小于0.08,见表1所示。

表1 不同工况下转向架回转阻力系数计算结果

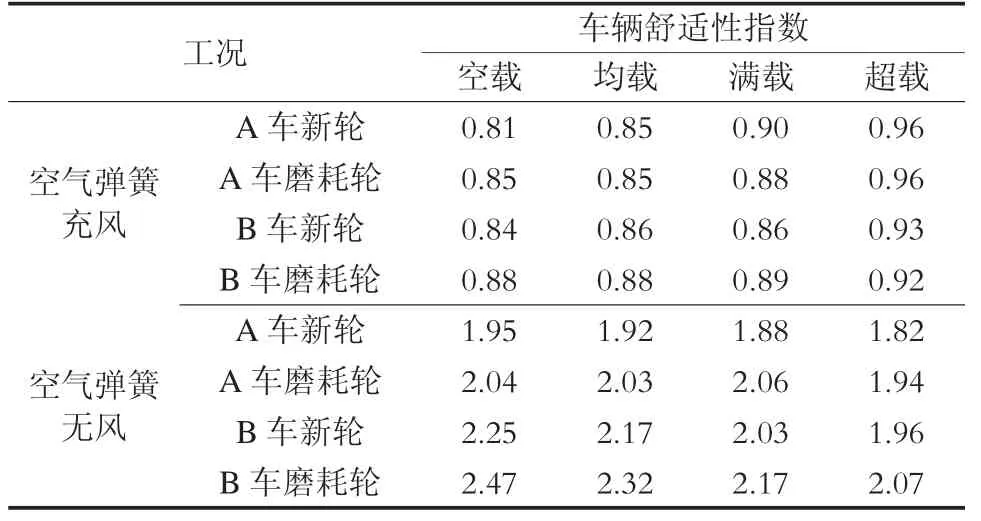

3.2.5 舒适性

车辆的乘坐舒适性计算,分析了线路条件、线路不平顺及速度曲线下的舒适性指数,计算结果采用欧洲标准EN 12299进行评估。

计算结果如表2所示,结果表明:无论是悬挂参数处于正常状态还是极限状态,在空簧充风时,车辆舒适性均能达优秀等级;即使空簧无风时,车辆舒适性指数也能达到良好等级。

4 结语

该转向架的研发,填补了国内全自动无人驾驶车辆用转向架的空白,为我国在全自动无人驾驶车辆领域的研发奠定了基础。

表2 不同工况下车辆舒适性指数计算结果

转向架设置了全自动无人驾驶独有的障碍物及断轨检测装置。该装置结构布置紧凑合理,便于日常检修及维护,确保了车辆全自动运行的安全。

构架强度计算表明,各工况下的静强度应力均未超出材料屈服强度,构架不会出现永久变形;疲劳强度计算表明,构架的疲劳寿命满足40年使用寿命的要求。

动力学计算结果表明,转向架的抗脱轨稳定性、抗倾覆稳定性、扭曲轨道轮重减载率、回转阻力系数及舒适性指数均满足相关标准及合同要求,动力学性能优良。

目前,该转向架已正式上线运营。其运营状态良好,可靠性高,乘坐舒适性好,得到了乘客及用户的一致好评。

参考文献

[1] 邓家龙,周建乐.无人驾驶城轨列车控制系统的研究与开发[J].铁道车辆,2007,45(9):22.

[2] 张隶新,穆晓军.高铁车轮阻尼环减振降噪实验研究[J].制造业自动化,2016,38(2):128.

[3] 严隽耄,傅茂海.车辆工程[M].3版.北京:中国铁道出版社,2009.