核电MSR再热管的制造技术分析

2018-05-25刘大松裴炯

刘大松 裴炯

中核第四研究设计工程有限公司 河北石家庄 050000

1 设备简介

MSR(汽水分离再热器)再热管作为汽轮机四大管系之一,在保护汽轮机低压缸叶片免受刷蚀并提高汽轮机热效率,进而提高机组的发电效率方面具有重要的作用。同时,由于它的工作环境特殊(高温、高压、高湿度)、安装要求高,在制造中有着不同一般管道的特殊的技术要求[1]。

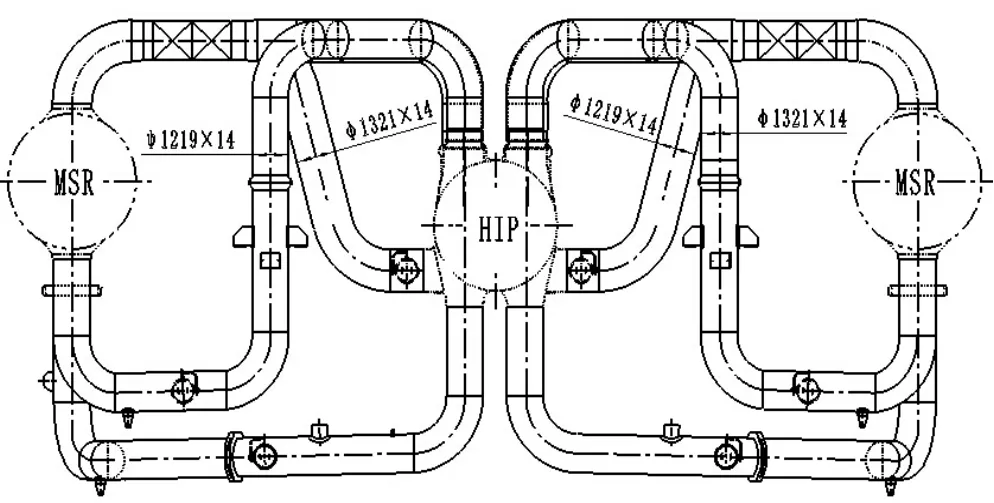

核电再热管组主要分为冷段和热段两部份,分布在高中缸(HIP)两侧,再热管冷段和四个高压汽缸(HP)排汽口连接,接收高压缸的高湿度排汽,从机头侧平台下进入左右两侧MSR下部进汽口进行加热,加热除湿后再经MSR上部通过左右两侧再热热管(含中压蝶阀)和中压汽缸(IP)进汽口连接(图1、图2)。管道有疏水接管、支吊架支撑环、检修孔和高压安全阀支管等附件,除上半有检修法兰外,其余全部为焊接连接[2]。

图1 主视图

图1 俯视图

再热管冷段为典型的奥氏体超低碳不锈钢焊接件,主要材料为00Cr18Ni10N钢板;热段为优质碳素钢焊接件,主要材料P295GH。管道主要由14-18mm钢板卷制焊接成筒体,再与弯头、法兰等焊接成各管组,成型后再进行部分管座的再加工,冷热段各分成4段管组(图2),每个管组又分成若干管段进行分别制造,总重约90吨。再热管管段在制造厂制造完成后,还需在现场进行最终组装、焊接、检验等工作。冷段管道直径为φ1219×14mm,热段管道直径为φ1321×14mm,道管直径大,数量多,焊接工作量巨大,需要优化制造方案、规范制造过程,才能满足质量和工期要求。

2 设备制造关键工艺的分析

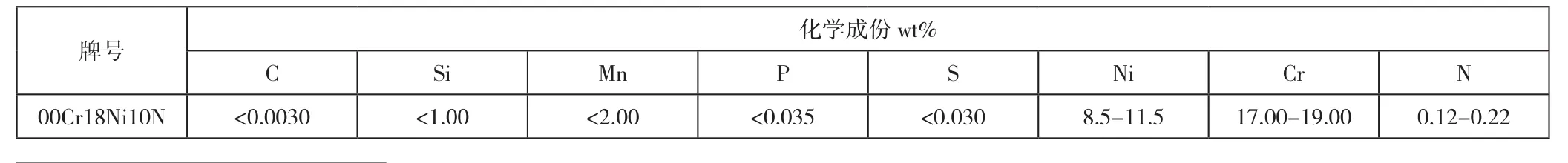

再热管的制造工艺过程包括备料、下料、筒体卷制、纵缝焊接、尺寸校验、纵缝无损检测、弯头装配、环缝焊接、环缝无损检测、镗削管座附件孔、装焊管座附件、角焊缝无损检测、水压试验、喷丸、表面处理等工序。装配、焊接、无损检测及水压试验等工序过程复杂、专业性强,直接影响着产品质量、制造工期、现场安装质量,为制造的关键工艺。由于00Cr18Ni10N为超低碳不锈钢,线膨胀系数较大,导热性较差,钢性较大,易产生较大的焊接应力和变形,装配、焊接难度都很大,且容易氧化,因此再热管冷段的装配焊接过程的控制与检验是制造中关键点,见表1。

3 设备制造中焊接技术分析

设备制造中常用的焊接方法包括焊条手工焊(SMAW)、埋弧焊(SAW)、手工氩弧焊(GTAW)和半自动药芯焊丝电弧焊(FCAW)。焊条手工焊设备简单,操作灵活方便,能进行全位置焊接,但生产效率低、劳动强度大。埋弧焊焊接速度快、效率高,适用于长纵环焊缝的焊接。手工氩弧焊具有焊接质量高、无飞溅、无熔渣等优点,但焊接效率低,主要用焊缝的打底焊接中。

药芯焊丝电弧焊与气体保护焊非常相似,差别在于药芯焊丝电弧焊采用的是中间装有粒状焊剂的管状焊丝,而气体保护焊用的是实芯焊丝。根据焊接时是否采用保护气体可分为FCAW-S(药芯焊丝自保护焊)和FCAW-G(药芯焊丝气体保护电弧焊)。在压力容器上应用的FCAW通常是指FCAW-G,简称FCAW。

FCAW具有以下优点:

(1)生产效率高。FCAW熔敷效率高达85-90%,生产效率是实芯焊丝的1.5-2倍,是手工电弧焊的5-8倍。特别是使用小直径药芯焊丝(如φ1.2mm)时,可以用较大的焊接电流实现全位置焊接。

(2)焊缝质量好。采用气渣联合保护,有较充分的冶金作用,可除去杂质,防止空气侵入,改善脱氧效果,可渗合金,因此焊缝的力学性能,特别是塑性和韧性较好。

表1 00Cr18Ni10N化学成份

作者简介: 刘大松(1978年-),男,汉族,河北,注册设备监理工程师,学士,研究方向:主要从事核电等相关设备监造工作。

(3)焊接工艺性好。电弧稳定,声音柔和;飞溅颗粒小且容易清除;焊缝外形美观;焊渣薄且容易清除;可选用的合适的工艺参数范围大;操作简便,容易掌握。

(4)节约熔敷金属。当焊接电流相同时,由于药芯焊丝导电截面小,电流密度大,因此,熔深大。采用药芯焊丝焊接中厚板对接接头时,只需开30°-40°坡口就够了,钝边也可以留得比较大。而手工电弧焊时,需开60°坡口,钝边也比较小。因此采用药芯焊丝焊接可节约熔敷金属40%以上。焊接角焊缝时,节约熔敷金属的效果更明显。

药芯焊丝作为第四代焊接材料以其生产效率高、焊接质量好、综合焊接成本低等无可比拟的技术经济优势近年来在国内外得到快速发展。

综合各种焊接方法的优缺点及设备特点,再热管制造中采用的焊接方法如下:管道制造中环焊缝、角焊缝的打底焊接采用GTAW焊接,保证焊接质量;环焊缝、角焊缝的填充、盖面大部分采用FCAW焊接,纵焊缝采用SAW焊接,保证焊接质量,提高焊接效率;少量位置特殊的角焊缝填充、盖面采用SMAW焊接。

4 制造中的加工、检测技术分析

制造中大量采用SAW、FCAW等半自动焊接,对焊前的加工装配精度提出了更高的要求,如焊接坡口、组对间隙、错边量等。为此,焊接坡口由原先的手工打磨坡口改为刨边机加工,坡口质量将明显提高。由于管段、弯头直径大,普遍存在椭圆度,为保证组对质量,开发了管道装配的专用工装,通过紧固螺钉的方式来调节管道各个位置的组对间隙和错边量,保证焊接要求。

再热管设计压力1.6MPa,工作介质为高温高压蒸汽,任何制造缺点都有可能导致泄漏和爆炸的发生。因此,检测也是保证产品质量的重要手段。为保证产品质量,再热管主要检测手段包括无损检测和水压试验。

焊接是在设备制造中影响产品质量的重要过程,焊接缺陷的存在将产生应力集中、削弱承载能力等问题,因此,焊缝是设备检测的重点部位。无损检测是检测焊缝缺陷的重要手段,无损检测的方法主要有液体渗透检测(PT)、射线检测(RT)、超声检测(UT)等。为消除焊接缺陷,再热管所有纵环焊缝进行100%RT检测,所有焊缝表面进行100%PT检测。焊缝无损检测的全覆盖,为产品质量又提供了一份保障。

水压试验是对设备选材、设计计算、结构以及制造质量的综合性检查,是设备制造中必不可少的一个检测环节,其目的是鉴别设备受压元件的严密性和耐压强度。为此,需编制专门的水压试验规程,对试验过程和检测结果进行严格控制。

5 应用效果

通过对核电MSR再热管的制造技术分析,根据设备特点及制造难点、要点,改进了坡口加工方法、设计了专门的管道装配工装,并编制了专门的焊接工艺规程、无损检测规程、水压试验规程等制造技术文件,对制造过程进行有效控制。

6 结语

新方法、新技术的合理应用,使焊缝的焊接合格率明显提高,产品的质量得到更有效保证。同时,整套再热管的制造周期也从原来的一年缩短至五个月,为制造厂节约了制造成本,创造了经济效益,为社会创造了价值。