竖炉烘干块矿生产实践

2018-05-24王守鑫赵祥栋张海璇

王守鑫, 赵祥栋, 张海璇

(山东省冶金设计院股份有限公司, 山东 莱芜 271104)

莱钢股份炼铁厂现有8 m2竖炉一座,年产球团矿50万t。随着原燃料价格不断上涨,迫于成本压力,自2013年4月底开始,竖炉处于停炉阶段。进入雨季,高炉用块矿水分大且黏稠、粉末高,给高炉提高块矿配比带来了严重的困难,如何降低块矿的含水量和粉末量成为了提高块矿配加比例、保持炉况顺行、实现降本增效的关键。因此,股份炼铁厂通过对竖炉进行相应改造实现了用竖炉烘干块矿。

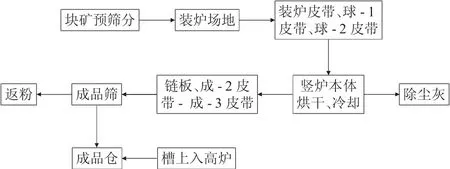

1 烘干块矿的工艺流程

根据生产的实际情况,竖炉造球前的系统停用,烘干块矿的过程为:块矿进厂后由供料车间对块矿进行预筛分,然后用汽车倒运至竖炉装炉场地,用铲车把块矿加入装炉料斗,通过球-1皮带、装炉皮带、球-2皮带、布料车进竖炉,在竖炉内用高炉煤气燃烧后的热废气烘干,从电振排料至链板,通过成-2皮带、成品筛筛分后进入料仓,最后再通过皮带传输到槽上入高炉仓入炉,块矿烘干工艺流程图见图1。

图1 块矿烘干工艺流程图

2 改造项目

2.1 装炉场地料斗改造

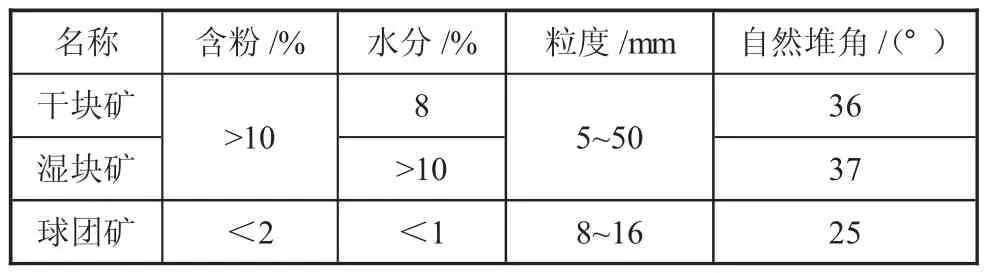

工艺上针对竖炉开炉复风时需重新装球团矿,在球-1皮带处增加了装炉场地料斗,这就给烘块矿提供了条件,但必须进行部分改造才能投入使用。考虑到块矿和球团矿的差异(数据见表1),块矿水分比球团矿大5%,湿块矿甚至大10%以上,粉末多10%以上,粒度极不均匀,为此具体改造包括:在料斗上加装电振,上方安装200 mm×200 mm的料篦,出料口加大,增加内部坡度,同时安装插板阀用来调节料流的大小,主要是保证下料的顺畅和防止大块堵塞下料口等。

表1 块矿和球团物理性能对比

2.2 烘床托条、篦条改造

考虑到块矿的堆角比球团矿大11°,湿度大的时候达到12°,对竖炉烘床篦条进行改造:将烘床两侧的下托条支撑点加高350 mm,这样就加大了下料口面积,避免出现块矿在烘床上下料不畅的问题,大大降低了人工作业强度。

2.3 齿辊改造

竖炉内的齿辊起支撑料柱、活动料柱和破碎大块的作用,竖炉正常生产时齿辊由3根静辊和4根动辊组成,由于在烘干块矿室温度不高,不会出现大的烧结块现象,对齿辊进行了改造:拆除1号、3号静辊,并将炉皮处进行封堵,并对冷却壁及基础水梁漏水进行处理。这样既能使块矿均匀下料又不会对块矿造成二次破坏。

2.4 电振排料改造

由于块矿自然堆角大于球团且粒度极不均匀,为保证顺利烘干好的块矿顺利排出,原计划是增大电振给料机排料口面积,适当加大电振倾角约10°,同时摘掉排料口处的链条,通过5月份进行烘干块矿试验发现,排料时烘干后的块矿在振动时下料极为顺畅,没有出现阻滞的现象,仅采取了摘掉排料口处链条的措施,未进行角度和料口增大改造。

3 工艺调整

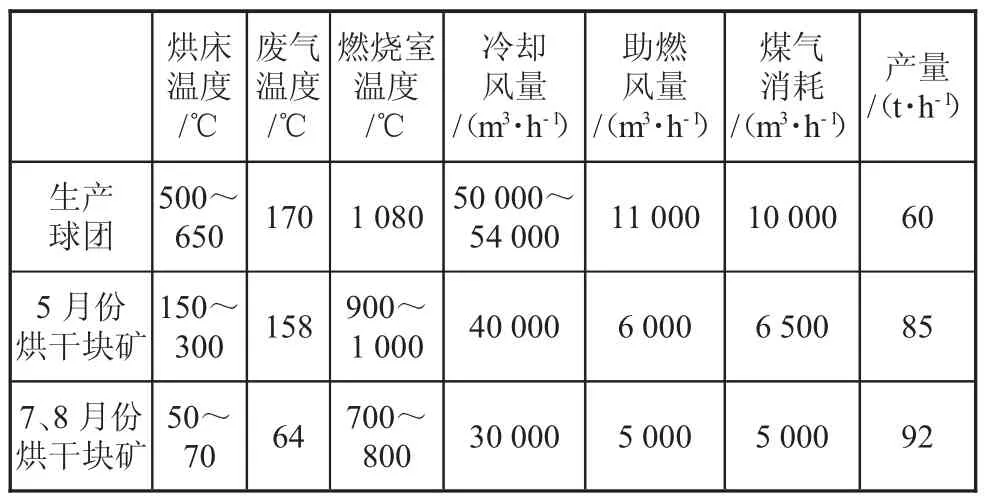

工艺改造主要集中在热工制度方面,包括烘床温度、废气温度、燃烧室温度和煤气使用量等。表2为生产球团和烘干块矿工艺数据对比。

表2 生产球团和烘干块矿工艺参数对比

竖炉烘干块矿主要目的就是蒸发块矿的吸附水,为高炉提供干燥、粉末低的优质块矿。但蒸发吸附水的同时不能把结晶水分解,否则会因结晶水的分解而导致块矿破碎粉化,增加除尘的压力和返矿量,甚至会影响高炉的顺行。

3.1 理论依据

一方面吸附水一般加热到105℃就迅速干燥和蒸发,结晶水在200℃左右开始分解,400~500℃分解速度激增;所以理论上烘床温度控制在105~200℃之间,废气温度要达到露点(约60℃)以上使废气中的水蒸气不会凝结即可。

另一方面焙烧球团的固结反应主要为氧化放热反应,900~1100℃时绝大部分的Fe3O4氧化成Fe2O3;而烘块矿是氧化吸热反应,要控制在900℃以下,保证块矿现有粒度不会由于再结晶而破坏。经过试验烘干块矿时燃烧室温度最后确定为900℃。同时,根据燃烧室温度要求,来调节煤气的使用量。

3.2 实际应用

在5、7、8月份的烘干块矿实践中发现与理论设计有所差异:

1)在5月份2天的试生产中按照理论热工制度操作:烘床温度控制在150~300℃、废气温度为150℃左右、燃烧室温度控制在900~1000℃、煤气用量为6500 m3/h左右,链板排出的块矿温度高达350℃,不得不打水降温,粉化的也相当严重。

2)在7、8月份烘干块矿的过程中,对热工制度进行了调整,使烘床温度控制在50~70℃、废气温度为65℃左右、燃烧室温度控制在700~800℃、煤气用量为5000 m3/h左右,以保证足够的废气量用于烘干块矿,又不至于出现安全隐患,最后从链板排出的块矿温度为90~100℃。

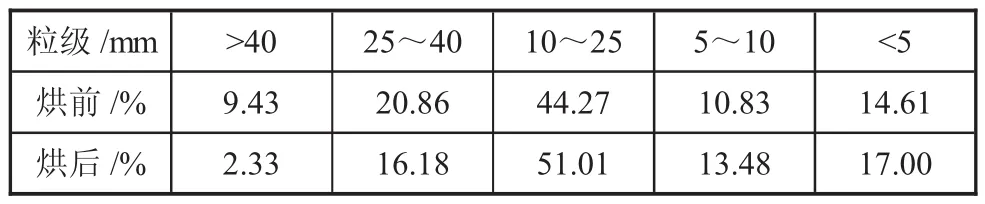

由表3可以看出25~40 mm粒级爆裂的较多,粒度集中在10~25 mm之间,符合高炉的生产需要,每天的生产成本也控制在30元/t左右,并保证了高炉配加块矿比例保持在18%左右。

表3 粒度组成

3.3 存在的不足

存在的问题一方面是装炉场地狭小,块矿的运输主要靠倒运来实现,加块矿必须由斗车进行装载,不仅增加了倒运和装载费用,人工的劳动强度也比较大;另一方面是竖炉的传输线不是全封闭除尘,使烘干的块矿扬尘较生产球团矿时严重的多,尤其是链板、成品皮带和成品筛处除尘能力不足亟待解决。

4 结语

为了实现烘干块矿,对竖炉的部分设备包括装炉场地料斗、烘床、齿辊和电振排料器进行了改造。通过对热工制度的调整,实现了对块矿的烘干筛分的目标,为高炉提高生矿配比提供了有利条件。

[1]孙汉勇,李炳岳,张志强,等.邢钢利用球团竖炉烘干巴西块矿的实践[C]//2010年全国炼铁低碳技术研讨会论文集.石家庄:河北省冶金协会,2011.

[2]范广全.球团矿生产技术问答(下册)[M].北京:冶金工业出版社,2010.