转炉冶炼高碳钢工艺

2018-05-24秦永超

秦永超

(江苏中天钢铁集团三炼钢, 江苏 常州 213000)

转炉炼钢是指不依靠其他能源,利用铁水之间产生的化学反应而产生的热量和本有的物理热能在转炉中进行炼钢。在转炉中冶炼高碳钢主要有两种方法,分别为:高拉补吹法和增碳法。这两种方法并不是完美的,都或多或少存在着问题,有可能会为接下来的冶炼带来困难。通过一次又一次的试验,进行了成功经验总结和失败经验总结,转炉冶炼高碳钢工艺得到了很好的改进,并且已应用在实际生产过程中,取得了良好的成效[1]。

1 转炉冶炼高碳钢的操作流程

1.1 装入原料

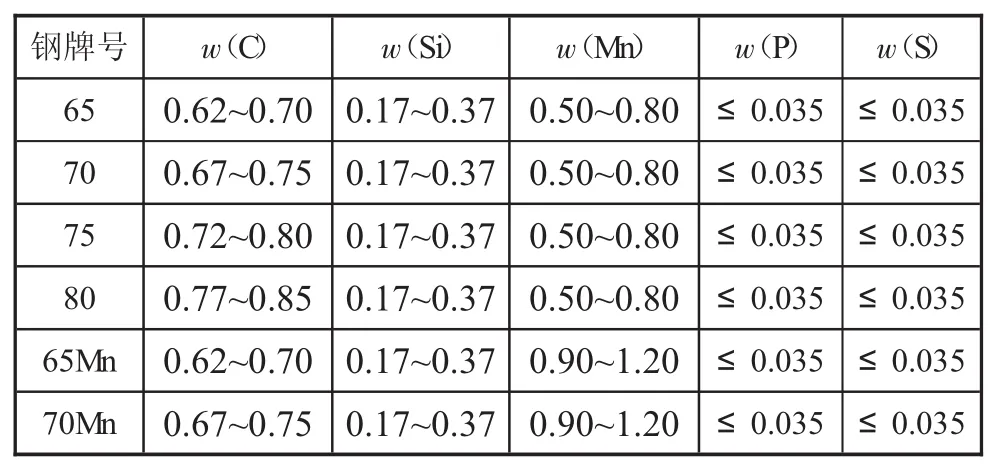

我们通常将出钢量计算为80 t/炉,吹损率计算为10%,装入量计算为90 t。所以铁水和废钢的比例一般为铁水80~85 t,废钢 5~10 t。根据转炉冶炼高碳钢的原则,下炉废钢加入的数量主要是由前期倒出废渣的温度和上炉C—T的协调情况决定的,同时加入适量的提温剂,和原料一起加入转炉中,常炼高钢化学成分见表1。

表1 常炼高钢化学成分 %

1.2 控制过程

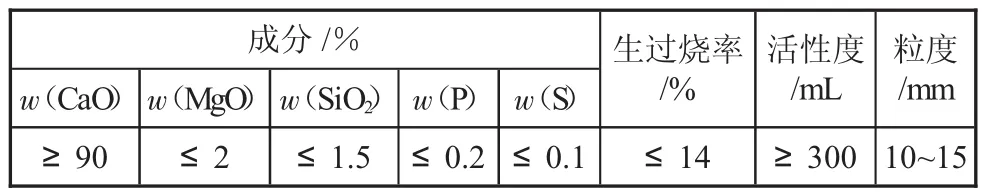

依据铁水的数量来对石灰的用量进行一定的调整。通常来讲,如果铁水的w(P)在0.3%~0.6%之间时,加入5 t的石灰就可以达到脱磷和去残渣的目的。如果铁水的w(P)≥0.7%,需要加入6~8 t的石灰,但是注意不可以使用大量的石灰以达到脱磷的目的。铁水技术要求见表2,石灰技术要求见表3。

表2 铁水技术要求

表3 石灰技术要求

具体的加入原料来脱磷、去残渣的步骤有以下几步:

1)前期留残渣 2~3 t,吹炼开始后加入 2 t的石灰,400 kg的矿石,并进行4 min的吹炼。当炉渣开始活跃时便放掉废渣,对其进行温度的测量。

2)第二批原料总共加入石灰3 t、矿石400 kg,对过程渣化透,防止其肆意喷溅和返干[2]。

3)最后,依据化渣的实际情况,加入石灰500 kg、矿石200 kg,并且吹炼2 min,依据第一次测量的温度来决定后续步骤。

1.3 终点控制

终点需要依照高拉补吹法进行相应的控制,主要要求为:w(C)在 0.9%~1.2%之间,w(P)<0.05%,T为1600~1640℃。在进行高拉补吹之后,点吹的次数不能大于2次。

1.4 脱氧合金化

钢水需要完全采用全罐内的脱氧合金化,其中脱氧需要采用Si-Al-Ba-Fe 60~90 kg,或者采用Si-Al-Fe 15 kg和Si-Ca-Ba 60 kg。但是因为合金的成分不尽相同,所以需要对此进行折算。并且由于钢水量不同,所以必须依照其进行相应的调整。

1.5 增碳

增碳剂的使用主要是以终点和目标来确定的。15 kg一包的增碳剂,需要一次性放小于十包的数量,随后依据火焰的大小,加入一定量的增碳剂。

2 转炉冶炼高碳钢存在的问题分析

2.1 转炉脱磷率较低

当转炉冶炼进入到中后期的时候,钢铁中的碳含量会越来越少,所以脱碳的速度也会呈下降趋势,且下降幅度较大。炉渣中的氧化亚铁含量增多,这个时期是进行脱磷的最佳阶段。终点碳含量提高后,供氧的时间也会逐渐缩短,相应的,后期的脱磷效率也会提高。

2.2 难以控制喷溅

保证转炉冶炼的全过程都有较高的氧化亚铁成渣是提高脱磷率的前提。但是由于碳渣中的氧化亚铁含量较高,既增加了液相渣量,同时又减小了炉渣表面的张力,提高了泡沫出现的可能性,所以极易引发喷溅,并且很难得到控制[3]。

2.3 炉底的钢液波动大

高碳出钢,使得终渣的氧化亚铁的含量过低,流动性较差,这导致溅渣的时间较短,极大地影响了炉体的维护。碳渣中氧化亚铁的熔点为1370℃,可以有效地降低熔渣的熔点。相反,如果氧化亚铁的含量过低,则回到石熔渣的熔点升高,从而使得溅渣的过程中溅渣时间较短,成渣的黏度较低,凝固迅速。

2.4 终点的判断较为困难

根据相关文献研究得知,钢水在转炉冶炼的中后期,钢水中的C含量会存在一个临界拐点。这时,大部分情况下碳质量分数会低于0.2%。如果碳质量分数低于临界拐点,那么由于碳的扩散速度减慢,则会导致其变为控制脱碳反应,同时碳氧反应的速度也会下降,一氧化碳的含量也会大大减少。通常情况下可以通过炉口火焰的大小来判断冶炼的终点。但是,如果高碳出钢后终点碳质量分数大于0.3%,碳氧反应剧烈并且低于临界拐点,若没有相关的专业设备,就无法通过观察火焰的大小来判断终点。

3 转炉冶炼高碳钢的工艺优化措施

3.1 控制留渣数量

因为转炉冶炼高碳钢的方法较多采用拉碳枪位,这对于留碳有极大的优势。但是由于炉渣有较慢流动性和较差的氧化性,导致脱磷的结果不容乐观,从而影响了转炉冶炼高碳钢的工作效率和生产效率。所以若想确保终点控制的高碳钢成品的低含磷量,减少转炉冶炼的工序,必须要在转炉冶炼高碳钢的初期形成流动性好的炉渣。同时,留渣数量的多少要根据上炉产出的钢碳含量和过氧化情况来确定,通过长期的实际操作获得的相关经验证明留渣数量在2 t是最好的,但是如果是过氧化的留渣,必须舍弃,不能留用。

3.2 对供氧和底吹气体的强度进行调整

在进行转炉冶炼高碳钢的时候,通常会加入大量的石灰帮助磷进行化学反应,从而实现脱磷的目标。但是这种脱磷方法会产生大量的游离氧化钙,从而形成新的废渣,阻碍了化渣的进行。这时需要氧化铁来防止这一现象的发生。在长时间的实际操作中得出经验总结:提高供氧的强度可以改变氧气的喷溅,降低其对熔池表面的冲击力度,提高氧化铁的含量,从而实现脱磷的目的。同时,底吹气体可以通过传热使废渣的合金含量、质量得到提高,所以这也是提高高碳钢冶炼质量的一个重要方法。所以,通过提高供氧强度和底吹气体强度可以实现脱磷的目标[4]。

3.3 控制回磷

在冶炼高碳钢的过程中,由于碳高,炉渣不易氧化,流动性较差,如果采用正常的拉碳枪位,则不利于脱磷。因为拉碳磷高,所以在冶炼高碳钢的过程中经常会遇到终点处理磷难度较大和出钢过程回磷两个问题,这也是造成磷高改钢的原因。对于这个现象的控制方法如下:

1)控制吹炼过程和终点的温度,在吹炼前期加入大部分的降温剂。

2)拉碳枪位要相比于低碳钢提高100~200 mm,提高终渣的氧化性。

3)确保石灰加入量,保证终渣的碱度达到3.0~3.3。

4)采取正确的留渣方法和二次造渣方法,或加入适量的化渣剂混料,比例为锰矿质量∶矿石质量=3∶1。

5)通过控制出钢时间(2.5~3.0 min)和挡渣出钢来防止回磷现象的产生。

3.4 终点控制

在冶炼的每个工序中,原料的量总会或多或少的有些变化,所以这将会为终点的温度留下一定的处理空间。高碳钢在进行冶炼时通常会在1~2 min之间对其进行点吹来对高碳钢进行一次性的补吹,从而对碳进行更好的掌控。另外还可以根据终渣的流动性进行分析来控制点吹的速度。根据实际操作的经验可知,若终渣的黏性越强,那么点吹的速度就要更快,并且要把握好枪位的方向。最后,需要对样品进行深入的取用,加强脱磷的每个步骤与操作,在熔池的深处进行取样操作,并且要加大取样量来保证脱磷的顺利进行。

4 结语

转炉冶炼高碳钢工艺从控制留渣量、对供氧和底吹气体的强度进行调整、控制回磷和终点控制这四方面进行优化,确保了留渣的数量,杜绝了过氧化渣的存在,从而实现了既留碳又脱磷的双重目标,及时把控了化渣现象和回磷现象,有效防止了化渣不良现象的产生。这极大地提高了转炉冶炼高碳钢的合格率和通过率,推动了转炉冶炼高碳钢工艺的进步,有利于高碳钢工业今后的平稳、高速发展。

[1]鲁欣武,陈德荣.喂线增碳技术在转炉冶炼中高碳钢方面的应用[J].炼钢,2014(8):10-23.

[2]杜建良.转炉炼钢模型脱碳系数的研究[J].河北冶金,2012(2):13-14.

[3]夏顶忠.复吹转炉冶炼中高碳钢[J].鞍钢技术,2013(4):12-16.

[4]马玉平.转炉增碳法连铸生产45钢高线工艺的冶炼参数研究[J].钢铁,2013(1):15-19.