356 A.2合金锭生产工艺控制研究

2018-05-24何建明周明丽

何建明,周明丽

(中国铝业股份有限公司连城分公司, 甘肃 兰州 730335)

随着国内汽车行业的蓬勃发展,356 A.2作为铝合金车轮毂原料生产需求量越来越大,同时对理化指标的要求越来越高。各企业比拼质量与成本是保证市场占有率的主要做法[1]。因此更加精益的生产工艺控制成为当前迫切需求。本文以采用原铝液直接生产356 A.2合金时的工艺控制技术,分析了原料、合金元素配料、铸造控制等关键环节的控制要点;在低成本条件下,解决了针孔度超标、晶粒粗大、成分偏析的生产难题;总结出在现有设备条件下可稳定生产的铸造参数。

1 产品需求分析

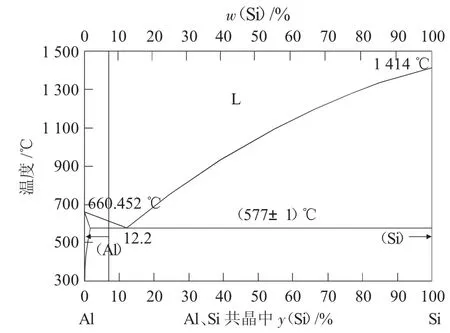

356 A.2因主要应用于铝合金车轮毂。近年来半固态铸造、挤压铸造旋压成型等方法应用增多,为保证轮毂的力学性能,对原料的金相组织提出了较高的要求。Al-Si合金二元共晶相图见图1。

图1 Al-Si合金二元共晶相图

在亚共晶范围内,铸锭最终组织成分为初生Al相和铝硅共晶相;当为共晶合金时,全部为铝硅共晶相。在此两种状态下A356.2才能具有预期的力学性能。在过共晶范围内,金属液首先析出初生Si相,初晶硅一般比较粗大,呈板条或多角块状,对Al基体有很严重的割裂作用,影响力学性能。过共晶状态对后续加工产生不利影响,为使合金产品获得较好的客户认同,需要在生产过程中将产品控制在共晶或亚共晶状态。

2 工艺过程

356 A.2铸锭生产工艺过程主要包括:结晶硅入炉—铝液入炉—添加其余合金元素—升温熔炼—成分调整—精炼—静置除渣—铸造前分析—成分调整(需要时)—铸造—打包—衡量—包装。

3 化学成分控制

3.1 原料控制

1)原铝液。铁的质量分数控制在0.1%~0.15%时,能够有效降低铝硅合金的黏膜倾向,考虑其他添加物中的铁杂质,原铝液中的铁的质量分数应控制在0.08%左右,保证合格并获得最佳性价比。

2)工业硅。工业硅主要控制其含铁指标,优选牌号3303或5530,较大的硅块添加前应砸碎。

3)钛剂。钛剂是用纯金属粉末和具有一定特性的助熔剂按一定比例均匀混合后经压制而成的块状物品。在356 A.2的生产中取代了钛硼晶粒细化剂。除了用于调整不同牌号铝合金中钛元素的含量外,同时可降低熔炼温度。钛剂储存时要确保环境干燥,使用前开箱开封,开封后的钛剂非常容易氧化失效,从而影响实收率。生产经验数据显示,超过保质期或保存不好的钛剂实收率约为75%。

4)纯镁。添加纯镁锭牌号为Mg9995A或Mg99 95B,原则上表面氧化严重时不得投入使用。实际生产中因少采购造成成本增加,多为成批购买,氧化现象很难杜绝。现场操作中用塑料包装袋包裹,置于干燥避光环境中来降低氧化速度,三个月内使用完毕。

3.2 配料控制

配料顺序对产品的化学成分及晶粒细化有较大影响。企业所在地区夏季时铝液入炉后温度约为740℃,冬季可能降至710℃以下,在此条件下按照本文的顺序配入合金元素可获得非常好的效果。

1)按照配料计划及原铝液预分析报告预先称量所需材料净重,不可采用估计方式添加。

2)配入硅块。炉内均匀铺装硅块,将加热控制温度设置为710℃,加热时间约为20 min,使硅块的温度接近炉内铝液温度,但不可以长产时间加热,防止硅氧化损失。

3)尽可能在短时间内按计划量灌入铝液,注意避免带入电解质。

4)配入镁锭。Mg的含量及均匀性对356 A.2合金产品力学性能有重大影响,是关键配料指标。为了降低镁烧损,多数企业最后配镁元素,但此种配料方法Mg元素偏析明显,产品低倍组织晶粒粗大,不得不提高钛剂的配入量,导致成本增加。在实践中创新使用在入铝口随铝液直接冲入熔体的方法配料,使镁元素均匀分布在金属液中,可以快速形成金属化合物,有效解决偏析问题,实收率保持在95%以上。

5)铝液、硅、镁完全入炉后,进行第一次熔体净化。首先搅拌熔体15 min,其次使用氮气吹扫60 kg精炼剂精炼20 min,最后关闭炉门静置30 min后扒渣取样,检验硅、铁、镁元素含量,如样品数据符合控制范围且不同样品间数据差值小于最小分辨率的2倍,即可判断配料适当,否则进行调整。配料调整后必须重新净化才能取样。

6)配入钛剂。钛剂配入量直接影响针孔度,在标准356A.2中Ti的质量分数控制在0.20%以下,但在实践中,w(Ti)=0.14%是保证产品质量在二级品以上的添加量分界点,其核心在于提供了足够的细化核心。低于此配入量,最终产品低倍组织品级不会高于三级。配入钛剂的最佳温度为750℃,在此温度下可保证钛剂实收率在95%。冬季升温效果不佳时优先选择75牌号的钛剂,利用助燃剂降低熔炼温度,提升实收率。直接将钛剂均匀分撒抛入铝熔池,待小火焰消失后,使用扒渣车快速搅拌,并根据实际情况,保证一定的扩散时间,一般控制在20~30 min。

7)所有元素配料完毕后进行第二次熔体净化及取样,各项指标合格,配料完毕;不合格进行调整,直至满足订单要求。

8)4 h内不能铸造,熔体吸气严重,元素偏析增加,常规搅拌及精炼以不能保证铸锭内部质量,需要整炉判废,后续生产中作为冷料使用。控制各元素的一次配料合格率,减少配料过程的反复精炼,可有效减少气孔和熔体的整体烧损,是配料人员的核心技能。

4 铸造工艺控制

铸件凝固结晶是由液态到固态转变的一个必然过程,区间温度是指由液态到固态变化的开始到终了的时间。铸件的材质成分不同,其区间也不是一样的。影响铸件凝固结晶的铸造工艺参数主要有铸造温度、铸造速度、冷却强度及环境条件。

4.1 铸造温度

普遍认可铸造温度过高会导致底部裂纹、拉裂、羽毛晶组织;但实际上,因铸造温度低,液体在结晶器内的气体来不及上浮逸出液面,造成气孔、疏松,还可能产生夹渣及冷隔等铸锭质量缺陷。3系铝合金在铸造过机中过渡带较窄,宜将铸造温度设置在偏高的状态,起铸温度不能低于710℃,铸造温度不可低于650℃。就目前企业设备及环境温度,选择铸造温度在650~670℃之间最佳。铸造温度高于690℃时,铸锭表面快速形壳,内部结晶速度变慢,从低倍组织样品中可明显看到疏松和气孔缺陷;铸锭表面出现鱼鳞状裂纹,外观质量不合格。

4.2 铸造速度

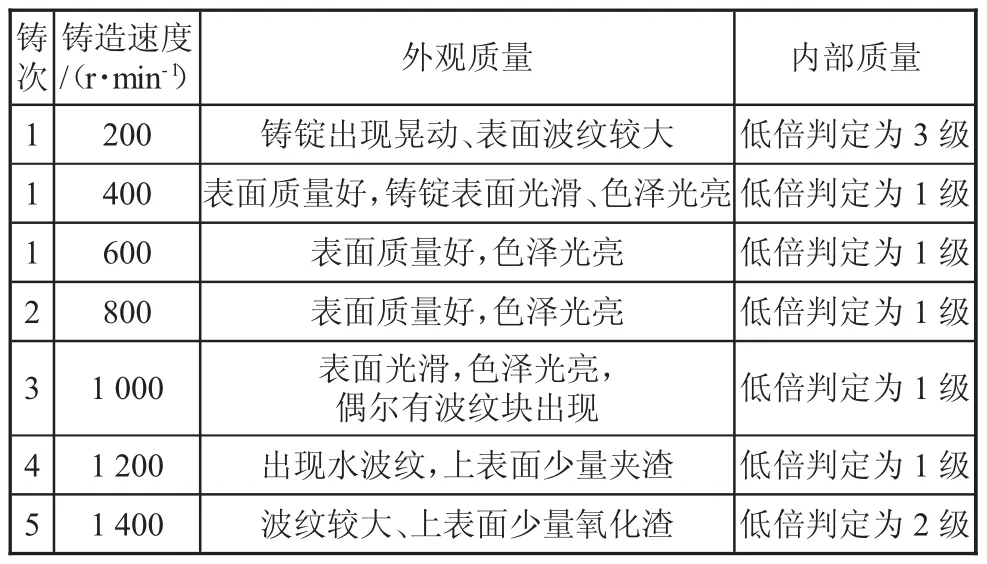

铸造速度对铸锭表面质量、铸锭组织和性能有很大影响,一般规律是铸造速度加快,铸锭的组织和成分的不均匀性及疏松程度增加,使其机械性能有所下降,外观质量缺陷表现为波纹严重;在冷却速度跟不上的情况下铸锭表面氧化,形成灰白色的印记或在铸锭下线完全冷却后形成表面裂纹。此种状态的产品对半固态铸造、挤压铸造有影响。为保证产量,在质量满足的情况一般采用设备允许的最高铸造速度生产。具体的铸造速度控制值可以采用单因子试验的方法来进行总结。

企业356 A.2铸模可生产单块重7.5 kg的铸锭,设备可调速度为0~1800 r/min。冷却水开到最大情况下,以200 r为间隔调整铸造速度进行试验(见下页表 1)。

由此看出,选择1200 r/min的铸造速度进行生产。铸造速度与铸造设备有紧密的联系,是设备多种性能的综合体现,其他企业的参数参考意义不大,在产品研发过程中,应至少进行一次单因子铸造速度试验,总结出适合的参数设置。

表1 铸造速度调整试验记录表

4.3 冷却强度

随着冷却强度的增大,铸锭结晶速度提高,晶粒更加细化,铸锭液穴变浅。冷却强度的控制核心在于控制有效结晶温度区间。合理的有效结晶区间通常需要试验确定。通常情况下,冷却水温设定在17°,但是由于地区气候条件、供水设施等不同导致变化较大,因而出现一段时间内发生质量缺陷不明原因突然增加。假设在冷却水温稳定的情况下,主要确定冷却水量及冷却水压力。关系可参照经验公式:

式中:W为冷却水流量,m3/s;F为管道横截面积,m2;P 为冷却水压,MPa;g为重力加速度,9.8 m/s2。

根据观察现场铸锭冷却情况,每秒约需要0.02 m3的喷淋冷却水,计算后将冷却水压设定在0.1MPa。

5 产品包装

在相当长的一段时间内,行业认为小型铸锭多为原料,需重熔后使用,忽视了产品包装对质量的影响。经现场观察,露天强光下无保护的356 A.2合金锭,在下线20 d左右即出现明显氧化,用于冷料回炉时,熔体夹渣多于新品回炉。铸锭表面附着灰尘、锈迹及油污,下游企业需增加原料处理工序。企业目前采用塑料包装袋进行保护,完全冷却后立即包装。后续跟踪反馈显示,达到客户收货点时,铸锭外观保持光亮。

6 结语

在356 A.2铸造控制要点中,温度为第一控制指标。有条件的企业最好能对温度测量进行测量系统分析。经过生产验证,在本文论述的控制方案下,产品的针孔度全部达到I级,实物样品化学成分波动控制在±3%范围,外观合格率100%。

[1]于勇衡.A356.2合金直接水冷半连续铸造法相关技术研究[D].哈尔滨:哈尔滨工业大学,2006.