合成氨工业氨尾气处理方法研究

2018-05-24倪福鑫闫玲玲

高 源,倪福鑫,闫玲玲

(青岛伊科思技术工程有限公司,山东 青岛 266045)

山西省为产煤大省,煤化工中的合成氨产业规模全国领先,但合成氨工厂大都采用较落后的工艺,安全阀泄放的氨尾气大都直接对空排放,最新的山西省规定已明确氨尾气禁止对空排放,取而代之的为闭路处理、达标排放。目前氨气的吸收方法主要为驰放气吸收制取氨水,该工艺中进入吸收系统的氨气连续排放且流量稳定;安全阀泄放的氨气时间较短、瞬间泄放量很大、两次泄放间隔一般按年统计。传统的驰放气吸收系统一般造价较高,主要针对连续、低流量的氨驰放气,普通企业不会采用该系统吸收安全阀泄放的氨气。在此背景下,提出了两种设计氨尾气吸收系统的方法,第一种方法采用单塔单罐,第二种采用单塔两罐,各设备均为常压下操作,两种方法已被阳煤集团及山西晋丰煤化工有限责任公司所采纳,并得到以上公司的认可。

1 氨尾气吸收系统

1.1 单塔单罐氨尾气吸收法

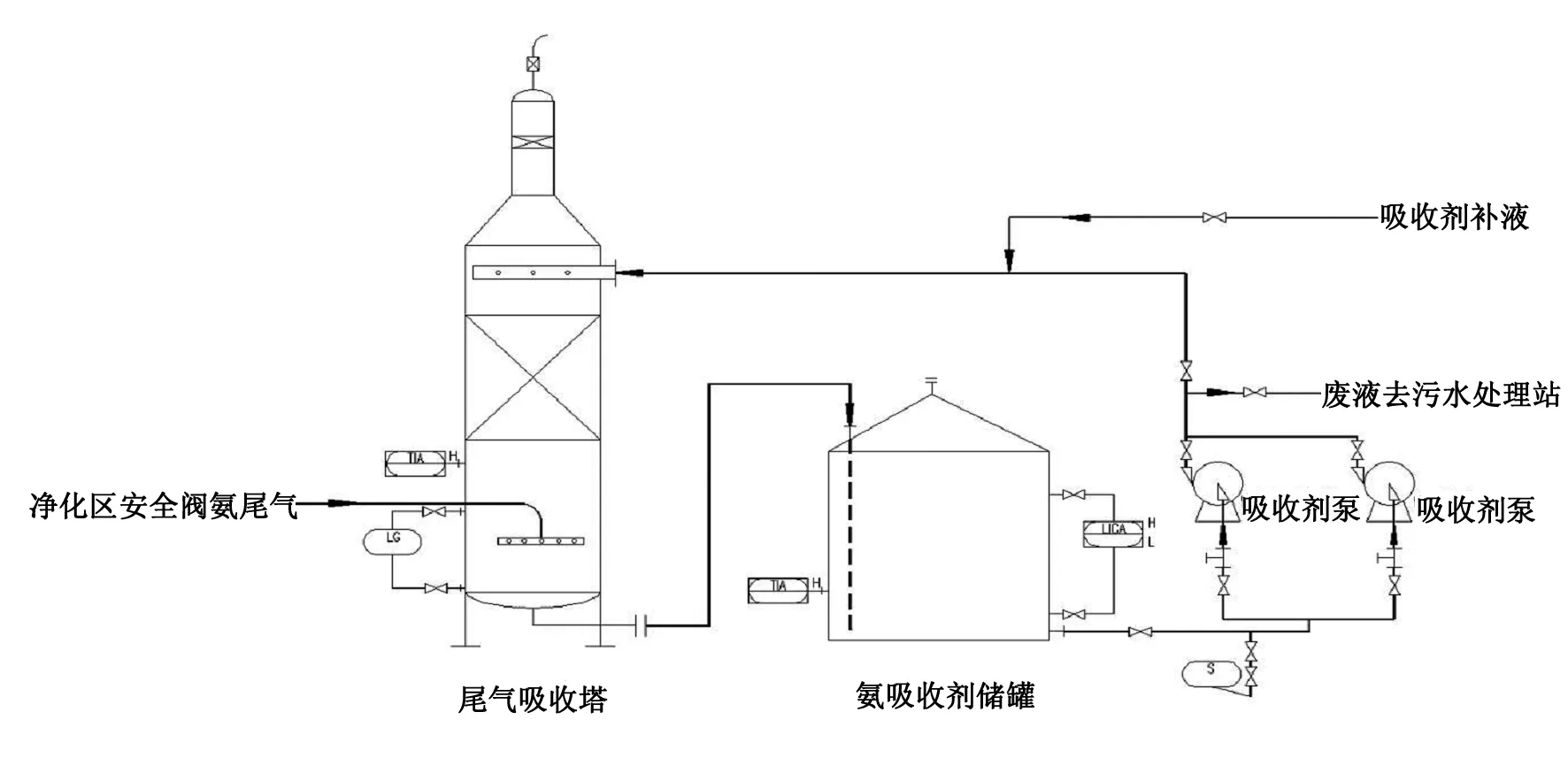

氨吸收系统有化学吸收法和水吸收法,目前国内外对氨的吸收大都采用水洗吸收法,该工艺流程简单、操作可靠、投资低[1],单塔单罐氨尾气吸收法示意图如图1。

图1 单塔单罐氨尾气吸收系统示意图

氨尾气吸收系统主要设备包括:尾气吸收塔、氨吸收剂储罐及吸收剂泵(一用一备)。尾气吸收塔内采用DN50的鲍尔环填料,氨吸收剂储罐内存有一定量的吸收剂(脱盐水),正常工况下吸收剂泵从氨吸收剂储罐抽取吸收剂,送至塔顶,吸收剂经过塔顶处液体分布器后均匀地喷淋于填料上部,穿过填料的吸收剂从塔底出口重新进入氨吸收剂储罐。由于安全阀起跳具有不可预测性,因此需保持1台吸收剂泵处于常开状态以维持吸收剂在氨吸收剂储罐和尾气吸收塔之间的循环。

该方法操作简单,但存在以下缺点:

1)瞬时泄放量较大,为达环保要求,吸收剂的循环量一般较大,直接导致泵的耗电量较大;

2)氨吸收为放热过程,产生的热量无法带出,导致氨的吸收效率降低,为保证泄放时间内氨达标排放,需设计较大的储罐存放大量氨吸收剂;

1.2 单塔两罐氨尾气吸收法

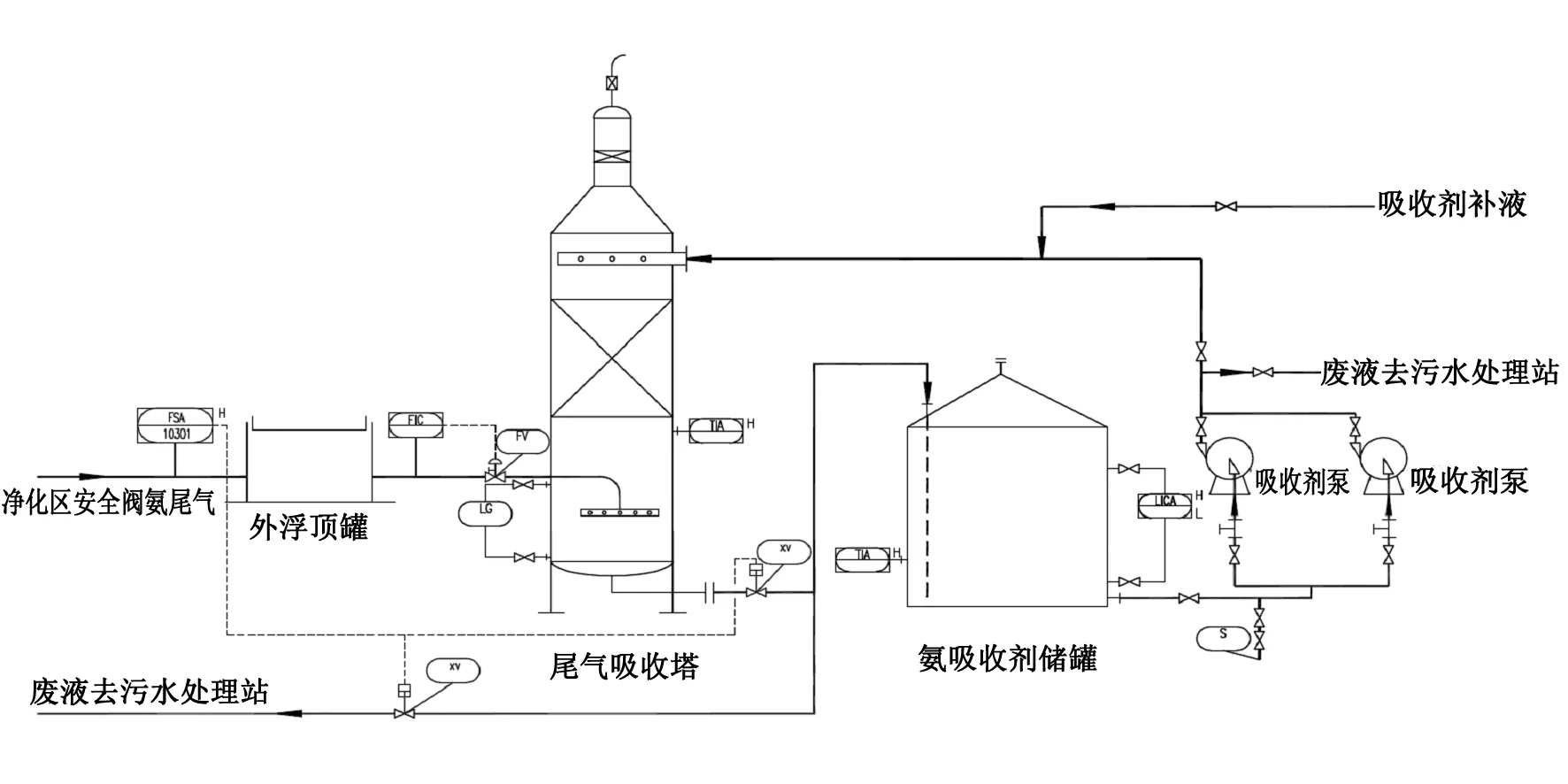

单塔两罐氨尾气吸收方法如图2。

图2 单塔两罐氨尾气吸收系统示意图

与单塔单罐方法对比,本系统增加以下两点内容:

1)在尾气进口管路上增加外浮顶罐,并在其后增加流量调节阀组,本设计考虑到安全阀瞬时泄放量较大,为减小下游装置的处理量,增加该缓存设计,使进塔的氨气维持较低流量。

2)氨尾气进口管路增加一流量开关,氨尾气吸收塔底部吸收液管路增加一开关阀1,并在其后增加一支路,支路上带有一开关阀2。本设计考虑了如何将吸氨过程的热量排出,从而避免了对氨吸收的影响。安全阀未泄放时,开关阀1开启,开关阀2关闭,从而实现吸收剂在氨吸收剂储罐和尾气吸收塔之间的循环;安全阀泄放时开关阀1关闭,开关阀2开启,此动作可将氨吸收过程中产生的热量排出氨尾气吸收系统。

增加以上两点内容可有效地克服单塔单罐方法中的缺点,但此方法设计的氨尾气吸收系统操作过程复杂、设备的可靠性降低。

2 设备参数确定方法

2.1 填料层数、吸收剂循环量的确定方法

使用Aspen中RadFrac塔模块,该模块中有两种模型:Equilibrium和Rate-based。其中Rate-based模型不仅涉及平衡反应还涉及动力学反应,模拟结果更精准[2],选择Rate-Based模型,在设定填料层数(Number of stages)的基础上,结合Aspen中的设计规定,规定塔顶氨出口量,计算出所需的吸收剂循环量。改变填料层数,重复上面步骤,直到计算出较优的结果。不同于单塔两罐的方法,单塔单罐方法中的吸收剂需循环使用,因此应适当增加吸收剂循环量以增加吸收剂的吸收时间。

2.2 塔径、填料高度确定方法

2.2.1 塔径计算方法

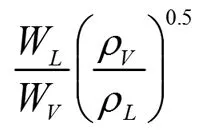

使用埃克特通用关联图法[3],计算出式(1)

(1)

WL—吸收剂质量流量,kg/h;

WV—驰放气质量流量,kg/h;

ρV—驰放气密度,kg/m3;

ρL—吸收剂密度,kg/m3。

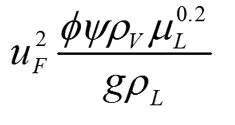

通过埃克特通用关联图查出式(2)值:

(2)

φ—填料因子,1/m;

ψ—液体密度修正系数;

μL—吸收剂黏度,cp;

计算出空塔气速uF,考虑安全系数计算出操作下的空塔气速u;

(3)

通过式(3)计算出塔径,塔径圆整后,计算出操作时的喷淋密度,与下式(4)最小喷淋密度对比:

Umin=(LW)minσ

(4)

如操作喷淋密度小于喷淋密度,则需对塔直径进行再设计,直到大于最小喷淋密度为止。

2.2.2 填料高度

采用等板高度法:

Z=(HETP)NT

HETP—等板高度,与填料有关,通过实验求得。

NT—理论板层数。

3 工厂案例

3.1 案例介绍

我公司已完成了对山西晋丰煤化工有限责任公司及阳煤集团氨尾气系统的设计,以山西晋丰煤化工有限责任公司为例,对两种方法进行对比分析。

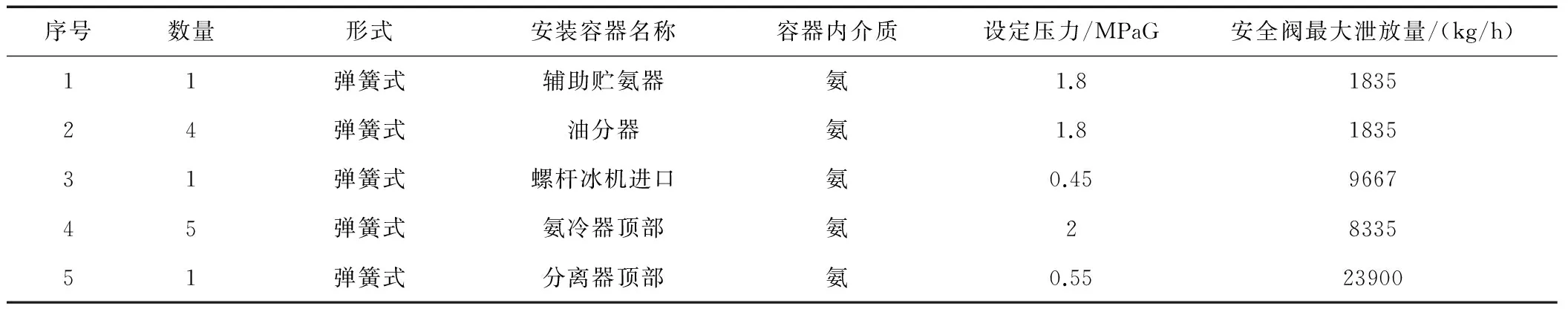

基于现场调研的数据,山西晋丰煤化工有限责任公司合成氨工厂净化区部分安全阀泄放量及设定压力等参数如表1所示。

表1 净化区安全阀参数

通过表1可得:螺杆机进口和分离器顶部安全阀设定压力都较低,但分离器顶部安全阀泄放量远远超过螺杆冰机出口安全的泄放量,导致分离器顶部安全阀动背压较高,由于安全阀形式为弹簧式,因此需考虑动背压对安全阀影响,保证动背压不大于设定压力的10%[4]。综上,设计氨尾气吸收系统时应以分离器顶部安全阀泄放量和设定压力为基准,保证吸收系能够吸收23900kg/h的氨气且动背压不大于该安全阀设定压力的10%。本文将安全阀泄放时间统一定为15min以定量分析各方法优缺点。

3.2 方案结果

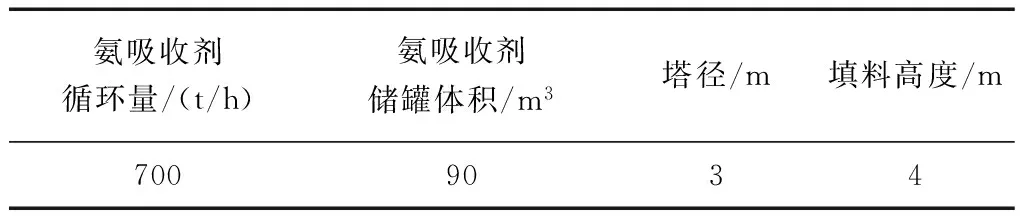

采用第一种方法单塔单罐设计时计算结果如表2。

表2 方法一方案结果

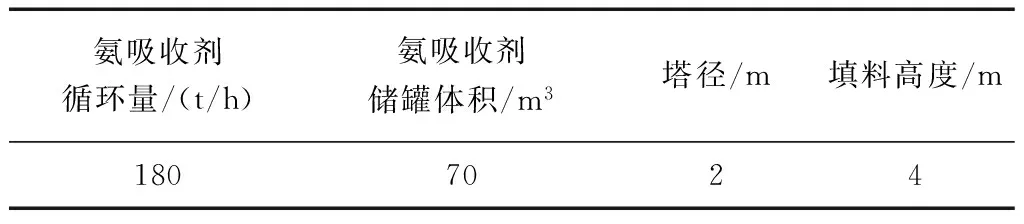

采用第二种方法单塔单罐设计时计算结果如表3。

表3 方法二方案结果

通过表2和表3,可得:第二种方法相对于第一种方法循环水量减小了74%,氨吸收剂储罐体积减小了22%,塔径减小了33%,说明第二种方法设计出的氨尾气吸收系统操作费电较低、设备投资费用较低。

由于第二种方法需增加浮顶式罐,如果泄放气量较大,可能会造成罐不稳定,并且新增了两台开关阀一台调节阀及两台流量测量表,第二种方法设计出的氨尾气吸收系统可靠性较低。

4 结论

本文提出了设计氨尾气吸收系统的两种方法,第一种方法采用单塔单罐,操作简单,可靠性较强;第二种方法采用单塔两罐,相对于第一种方法,操作费用较低,设备投资费用较低,但可靠性低于第一种方法。在第二种方法中,通过将吸收剂排出氨尾气吸收系统外从而带走氨吸收过程中产生的热量以减小放热对氨吸收的影响,此种方式会造成吸收剂的流失。后期在如何通过引入换热器从而避免吸收剂流失的前提下带走多余的热量方面可展开研究。

参考文献

[1]向素平,孙明烨,周义超,等.城镇燃气调压器后安全阀的选型计算[J].煤气与热力,2015,35(2):8-12.

[2]江文敏,方梦祥,项群扬,等.基于Rate_based模型的氨水脱碳吸收过程模拟[J].能源工程,2010(6):1-6.

[3]夏 清,陈常贵,姚平英.化工原理(下册)[M].天津:天津大学出版社,2010:190-192.

[4]胡元刚.大型氨厂驰放气中氨的回收[J].化工环保,1992(12):340-346.