精益生产方式下的整流化在装配车间的应用

2018-05-24黄禹程

黄禹程

(中国电子科技集团公司第十研究所, 四川 成都 610036)

引言

精益生产模式(TPS)是日本企业学习西方IE工程技术,经过改良的丰田生产方式[1],其核心是消除一切无效劳动和浪费,通过不断降低成本、提高质量、增强生产灵活性、实现无废品和零库存等手段确保企业在市场竞争中的优势。

电子制造业中,电子产品生命周期短,更新换代快,产品种类繁多,特别是对于众多科研院所来说,其业务性质决定了产品多为“订货型”[2]——即以客户需求为前提的小批量、多品种生产。而装配车间生产是一种典型的离散型生产过程。生产线多釆用工艺专业化布置,产品生产需要按照工艺流程,在严格的质量控制下进行生产。随着任务量的提升,生产管理复杂,多品种任务之间的计划协调,资源竞争难度加剧,急需通过精益生产改善,提升装配生产产线柔性及计划保障能力。

1 整流化应用背景及现状分析

1.1 什么是整流化

整流化生产,一个流是指将作业场地、人员、设备按产品类别配置,按照一定的作业顺序,产品在生产过程中实现单件流动,从毛坯投入到成品产出的整个制造加工过程,零件始终不停滞、不堆积、不超越,按节拍一个一个流动。按生产所需,从第一个工序直至最后一个工序的整个过程中,各个工序的产品都处于同时流动着的生产模式,其目的是尽最大限度排除乱流、分流以及引发的半成品库存[3]。

生产周期包含正常生产组织时间和异常停滞时间,本文主要针对正常生产组织所用的时间进行分析、改善。而正常生产时间=加工时间+工序间的等待时间,工序能力的提升主要依赖于多能工培养、标准作业和工艺优化等手段,本文主要研究和改善在整流化思想下的工序间的平衡、生产组织方式和计划排产模式的优化。

1.2 改善前状态分析

该企业装配环节涵盖SMT、微组装、模块及整机钳电装工作,车间布局除SMT建有2条机贴生产线外,其余区域按照工种布局,每一工种由2~4个小组组成。产品投产时,计划安排及生产组织需要根据工艺卡片,在各个工种小组间流转。

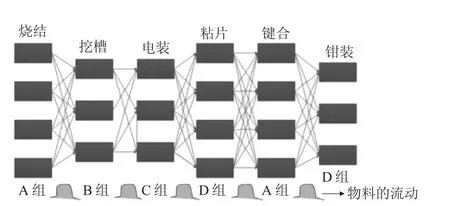

图1是某产品生产工序推动的组织方式图。完成该产品的生产需要6个工序,涉及微组装(A组、B组)、电装(C组)和钳装(D组)3个工种。

图1 某产品生产工序推动的组织方式图

可以看出,按工种布局问题有3点。

1)以工序推动,计划信息点多,管控困难。某产品需要在4个小组间,完成5次交接,相应的产品生产等待,班组内部的任务排产与分配也需要5次完成,浪费了时间。

2)工序间乱流、分流情况普遍,理论上工序作业可由该工种人员组成的小组中任意一人承担,但实际生产中由于每次装配的人员不同,造成生产组织的不确定性及产品质量的差异。

3)工序内单人作业,产品任务整批流转,人员技能要求高,产品生产周期长。表1是该产品生产工序时间表。以某批次20套该产品为例,任务由单人承担,在不考虑班组任务分派的等待时间下,加工时间=20×(300+45+39+260+290+38)=19 440(min),按照每天工作7.5 h计算,此时该产品首套交付时间与整批交付时间相同,需要43.2天。这显然难以满足日益激烈的市场化竞争。

表1 某产品生产工序时间表

2 改善对策分析

2.1 工艺布局的调整与优化

调整工艺布局,就是要打破原有以工种为班组的车间布局,将多工种进行整合,按照产品类型组建“U型”或“一型”生产线,成立生产线班组,使产品可以在较小范围内有序流动。同时,将相邻工序无限地靠近,以缩短产品在各工序间转运、传递的时间。采用此方法,可以简化任务分派模式,车间计划仅需1次任务分派,通过班组内任务排产完成产品装配,免去了班组间的任务排产等待时间。

2.2 一个流的生产方式与标准在制品的确立

根据利特尔法则:Lead Time(周期时间)=存货数量×生产节拍,那么显然缩短周期的最佳方式是产品按照“一个流”的方式进行生产,即产品在生产线内做一个、传送一个、检查一个。但在实际生产中,由于工序能力不平衡,工艺时间要求不同等因素,无法做到真正的一个流,在工序衔接环节,就必然会有在制品保留。那么标准在制品的数量应该怎么确定呢?一般来说,标准在制品数量=等待时间÷序节拍时间。以“烘烤—表贴—钳装—插装”为例,烘烤工艺时间为24 h,节拍时间为3 h,则标准在制品数量=24÷3=8。但是以一天工作时间7.5 h算,每天最多消耗3个在制品,所以标准在制品应该定位3个。

2.3 生产线平衡,节拍化生产

生产线平衡的目的是为了打破1人负责1个工序作业的生产组织模式,通过对工序作业内容进行分析,统计作业时间,将时间统计结果转化为山积表,以确定瓶颈工序(或作业),运用ECRS(Eliminate取消,combine合并,rearrange重排,Simplify简化)原则[4],对工序作业内容进行平衡,提高生产效率。生产线平衡可分为工序间平衡和工序内平衡两种方式。

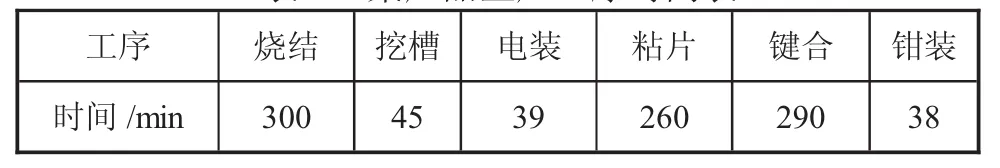

以某插箱模块装配的组织方式和计划排产方式优化为例,改善前的排产方式如表2所示。

表2 某插箱模块工序时间表

平衡率=25.6÷(9×6)=47.4%;假设要生产某批次为12套的插箱模块,在安排6个人的基础上,以每天有效工作时间为7.5 h计算,则该批次生产完成所需要的时间为(25.6+9×11)/7.5=16.6天。

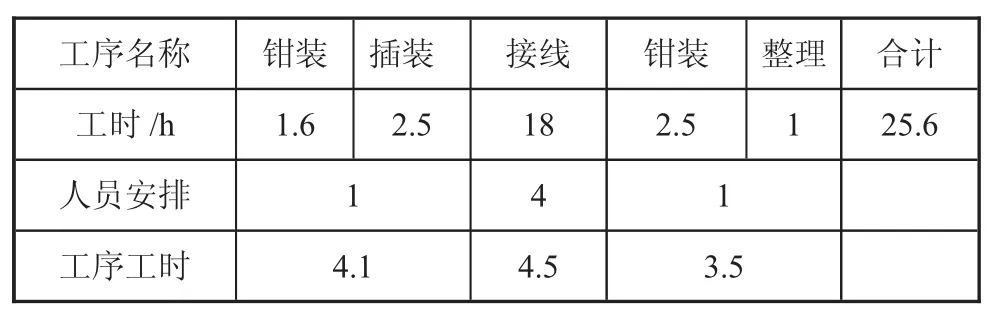

经过工序平衡分析,通过多能工培训,将相邻工种“钳装、插装”,“钳装、整理”分别整合为一人作业,接线工序内进行工步拆分,进行4人作业,平衡后的安排如表3所示。

表3 平衡后某插箱模块工序时间表

工序平衡后的平衡率=25.6÷(4.5×6)=94.8%;假设要生产某批次为12套的插箱模块,在同样安排6个人的基础上,以每天有效工作时间为7.5 h计算,则该批次生产完成所需要的时间为(25.6+4.5×11)/7.5=10.01天,周期时间较之前的16.6天缩短了36.7%,改善效果明显。

3 措施实施及应用效果

按照上述的3个对策,课题组在电装车间的整流化建设中,首先调整车间工艺布局,将产品装配所需的钳装、电装工种整合为4条生产线,同时将质量环节—检验人员分配到生产线,实行跟检制度,减少过程检验要素。同时,对于具有一定批量的产品,向“一个流”生产方式靠近,工位中在制品始终保持1个,在相邻工位设立数量为2的中间在制品作为节拍缓冲。最后,最关键的是建立以工艺员、计划、班组长组成的整流化工序分解团队,进行工序作业内容的提前拆分和标准化,确保工序能力的平衡性。

经过整流化在该企业电装车间的应用,SMT生产线工序能力提升76.53%,钳电装配生产线工序能力提升21.81%,装配周期由21.39天缩短到12.08天,减少43.53%,产品交付能力与改善前相比得到了较大的提高。

4 结语

精益生产思想已经得到制造业越来越多企业的认可,本文针对电子制造业,多品种、小批量、“订货型”的生产需求,提供了一种基于整流化思想的装配车间工序能力提升方法。通过产线建设、一个流生产及生产线平衡,实现手工装配中的产品顺序流动。以某电子企业装配车间改善案例进行应用研究,实现了装配周期缩短43.53%的效果。

同时应该认识到:“整流化”并不是实现车间改善的唯一方式,它是建立在标准作业和多能工培养的基础上,以均衡化的任务拉动生产为前提而实现的一种高效的生产形式。它们三者缺一不可,只有融合贯穿生产管理的全过程,才能实现高效生产。

参考文献

[1] 齐二石.精益生产提高竞争力[N].每周电脑报,2008-06-16(07).

[2] 张晓峰,施芯乐.精益生产在航空产品总装生产线上的应用[J].先进装配技术,2015(3):37-40.

[3] 大野耐一.丰田生产方式[M].北京:中国铁道出版社,2016.

[4] 李雷.生产线平衡技术在自动化装配线改善中的应用研究[J].襄樊职业技术学院学报,2008,7(3):16-18.