碳纤维复合材料与高强度钢板螺栓连接拉伸性能

2018-05-24余海燕李佳旭周辰晓

余海燕, 李佳旭, 周辰晓

(同济大学 汽车学院, 上海 201804)

碳纤维增强复合材料(CFRP)是以碳纤维或碳纤维织物为增强体所形成的复合材料,具有比模量高、比强度高、韧性好、耐磨性好、成型工艺多等优点[1],因此一直被广泛用于航空航天领域[2].随着制备工艺的日益成熟,碳纤维增强复合材料逐步由军用领域转向工业及民用领域,如汽车制造业、建筑业和运动休闲业等[3-4].

目前,受工艺和成本的限制,碳纤维增强复合材料在汽车车身制造中的应用只占较小部分,如引擎盖或保险杠等,应用形式主要是与金属构件混合连接.当前碳纤维增强复合材料的连接形式主要有3种:机械连接、胶接连接、螺胶混合连接[5].由于具有易拆装、易维修等优点,机械连接中螺栓连接最为常用[6].Chishti等[7]研究了几何尺寸对碳纤维增强复合材料螺栓接头挤压强度的影响.Wang等[8]通过试验研究了碳纤维增强复合材料间单螺栓单剪连接宽度和端距对性能的影响.Zhai等[9]的研究表明,碳纤维增强复合材料接头的极限承载强度随着螺栓扭矩的增大而增大,螺栓孔间隙对接头刚度影响较大.Aktas[10]研究了铺层顺序对螺栓孔强度的影响.吕霞等[11]研究了钉/孔摩擦对机械连接强度的影响.Saleem等[12]研究了螺栓孔质量对螺栓接头疲劳性能的影响.Kolesnikov等[13]分析了碳纤维增强复合材料(CFRP)/钛合金螺栓接头的可行性及性能优劣.

本文以[0°/90°]4s环氧树脂基CFRP/高强度钢板(DP980)单螺栓单剪连接为研究对象,通过试验和数值仿真对比了不同接头宽度和端距匹配下混合接头承受拉伸载荷时的失效过程和应力应变情况,希望能够对混合连接设计提供参考.

1 试验方案

1.1 拉伸试验

试验使用的试件为[0°/90°]4sT300碳纤维/环氧树脂复合板,最外层为一层正交的3K碳纤维编织布,中间层为相互正交铺层的单向布.高强度钢板DP980兼顾良好的碰撞吸收性能和成型性能[14],广泛应用于车身制造[15].

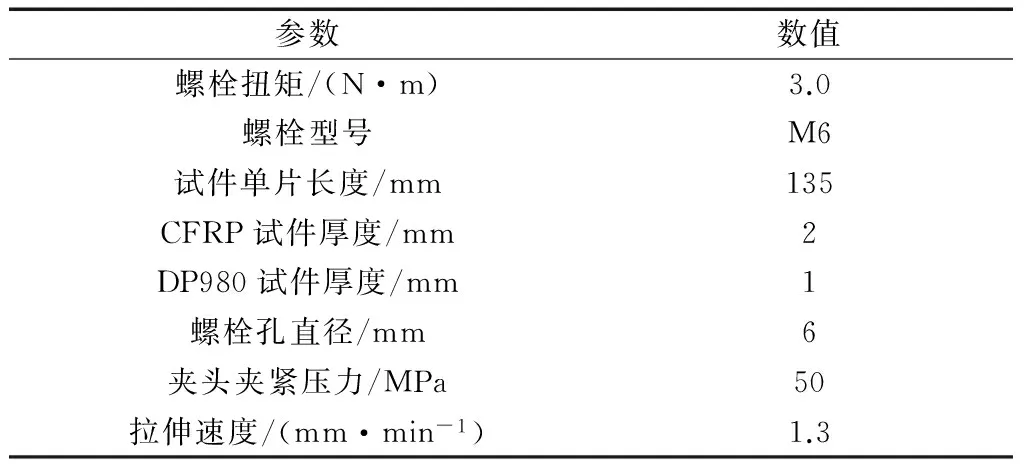

本文主要分析端距(E)和接头宽度(W)对接头性能的影响,每个系列通过控制变量法,只改变碳纤维增强复合材料的端距(EC)或者接头宽度(WC).表1列出了固定不变的参数.

表1 试验中固定不变的参数

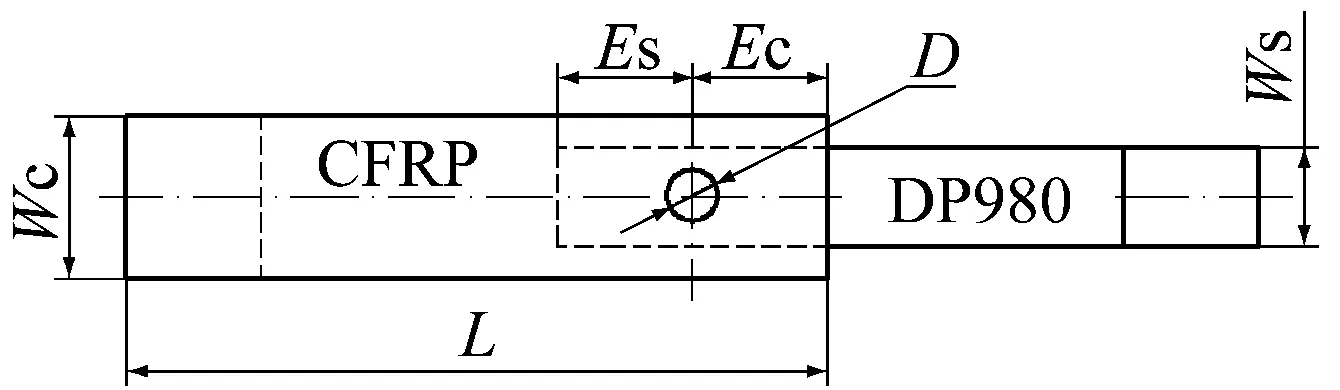

图1为试件形状示意图.夹紧夹头时尽量减少试件的内应力.为了保证拉伸时拉力对称,必须使2个试件厚度相同,并且确保上下夹头夹持面位于同一平面内.当2个试件厚度不同时,使用不同厚度的垫片来确保夹持厚度相同,如对于碳纤维增强复合材料/钢板接头,碳纤维增强复合材料端使用钢制垫片,钢板端使用碳纤维增强复合材料垫片.

试验采用12.9级钢制内六角凸头螺栓和8.8级螺母紧固.考虑到数字图像相关(DIC)技术的引入,为减小对观察螺栓周围表面应变的影响,没有添加垫圈.使用扭矩扳手拧紧螺栓,拧紧力矩为3.0 N·m[16].

a 试件正视图

b 试件侧视图

图1试件几何参数

Fig.1Geometricparametersofthesample

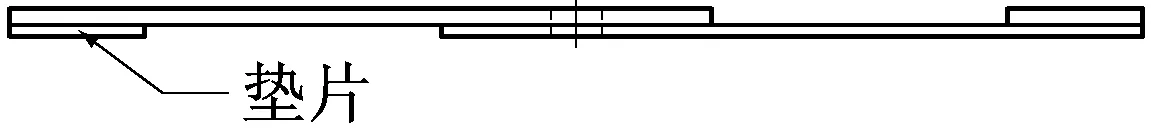

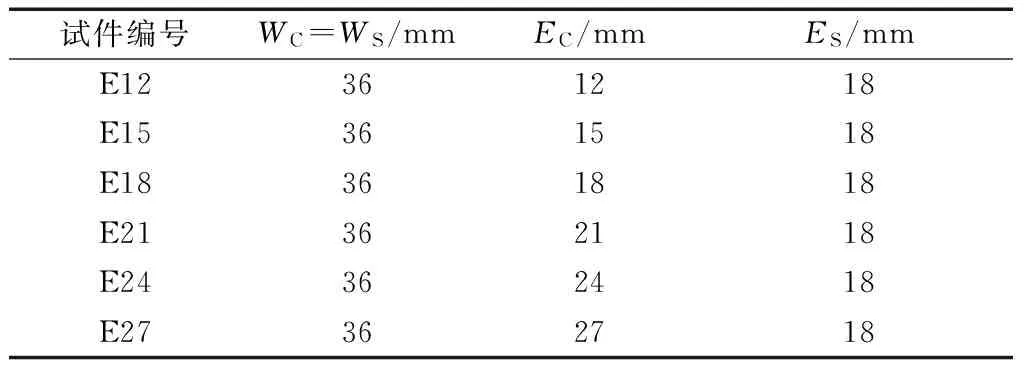

根据ASTM D5961标准给出的建议,选取合适的参数,确保试件在试验中发生破坏[16].设计了7种不同接头宽度和6种不同端距共13种试件.WC表示碳纤维增强复合材料试件的接头宽度,WS表示钢板试件的接头宽度,EC表示碳纤维增强复合材料试件的端距,ES表示钢板试件的端距.改变接头宽度的系列如表2所示,改变端距的系列如表3所示.

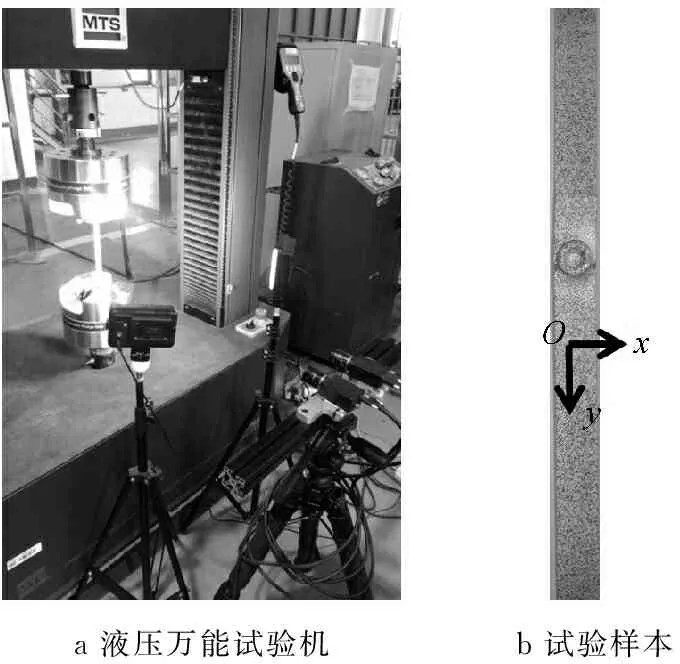

所有的测试都在MTS E45液压拉伸试验机上进行,该液压拉伸试验机最大载荷为100 kN.当载荷下降至峰值载荷的30%时停止加载.

表2 改变接头宽度的系列

表3 改变端距的系列

1.2 数字图像相关技术测量拉伸变形

图2a所示为Correlated Solution公司生产的VIC-3D DIC系统以及MTS E45液压拉伸试验机.试验时2台电耦合器件(CCD)相机连续记录加载过程中试件表面的图像,并与最初拍摄到的图像进行对比分析,最终得到试件的非平面形变量、x向表面应变和y向表面应变.测试之前,用喷漆在样本表面做出白色背景,之后在背景上喷一层密度适当的黑点,制造出一个高对比度的表面便于后续分析,如图2b所示.

1.3 有限元仿真

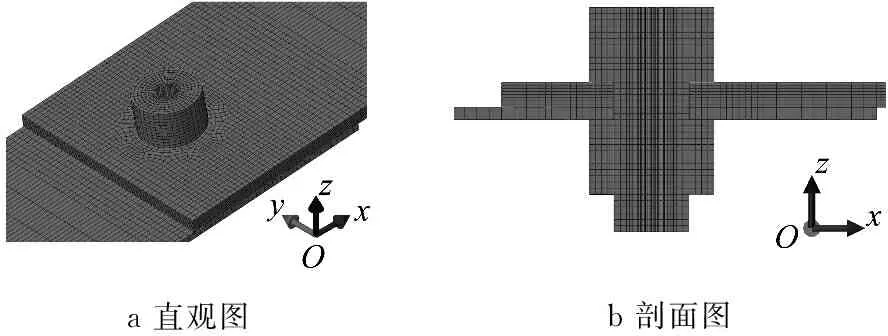

使用某有限元仿真软件对试件W10、W18、W36、E12、E18及E27进行仿真,验证螺栓连接接头在改变接头宽度、端距等参数时的模型正确性,模型的几何尺寸与表2和表3一致.试件E18的有限元模型如图3所示.对螺栓孔区域的网格进行细化,细化后的网格尺寸为0.75 mm,螺栓孔的圆周单层共分布有40个节点.

对网格零件进行装配,螺栓与螺母之间定义绑定(Tie)约束,螺栓与碳纤维增强复合材料板、碳纤维增强复合材料板与碳纤维增强复合材料板之间分别定义面-面接触对,正面接触属性为硬接触,摩擦系数为0.18.定义螺纹接触对时,螺纹参数取国标粗牙螺纹的标准,即螺距1 mm,牙型角60°,预紧力3.0 N·m.

a液压万能试验机b试验样本

图2 试验设备及材料

图3试件E18有限元模型

Fig.3FiniteelementmodelofspecimenE18

2 结果分析

2.1 拉伸失效模式分析

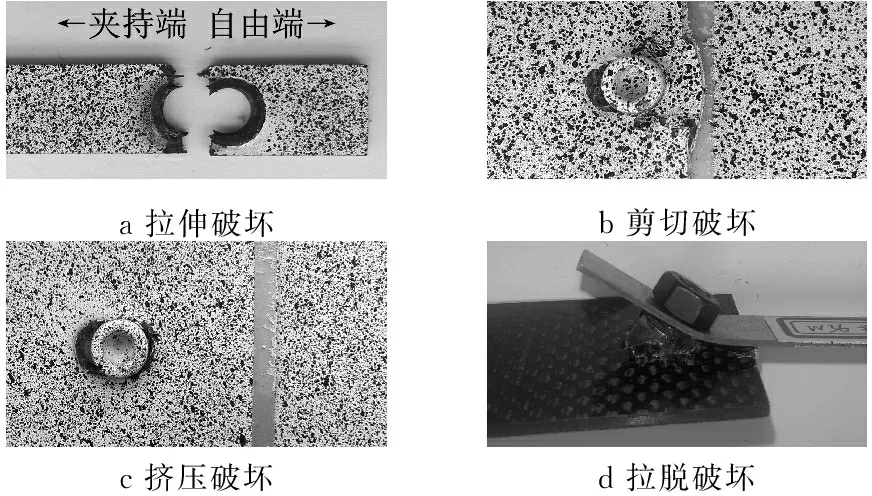

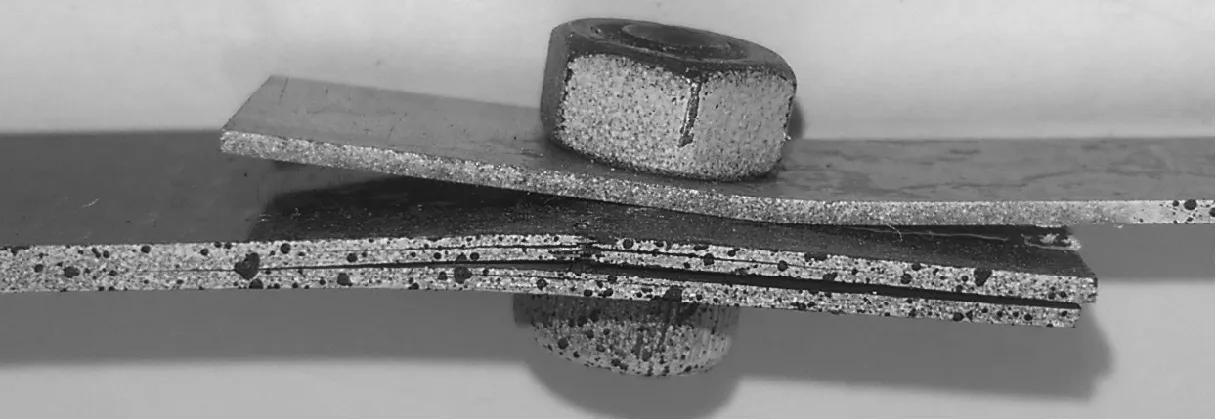

图4所示为CFRP/DP980连接接头的主要破坏模式.为方便表述,对接头单片规定自由端和夹持端.如图4a所示,试件受拉伸载荷,螺栓孔两侧拉伸面积最小,拉伸应力最大,碳纤维增强复合材料板最先在此处断裂时发生拉伸破坏.如图4b所示,试件受拉伸载荷,从螺栓孔向自由端作垂直于自由端边界的2个切面,该面受剪切应力最大,碳纤维增强复合材料板从该处断裂时发生剪切破坏.如图4c所示,挤压破坏类似于金属的挤压破坏,螺栓孔靠近自由端的壁面受压应力而破坏,起初由孔的变形引起少量碳纤维增强复合材料板断裂,之后孔下边缘出现褶皱,该破坏模式是一种缓慢的破坏模式,被称作塑性破坏模式[9].单剪搭接接头由于不对称的连接形式使连接结构受载偏心,接头将承受弯矩从而发生弯曲变形,通常称之为二次弯曲.拉脱破坏往往和二次弯曲有关,接头的扭转使螺栓与试件之间的相互作用力方向改变,螺栓孔周围受垂直于试件表面的应力而破坏,导致螺栓孔被扩大,紧固件旋转一定角度后被拉脱,如图4d所示.4种破坏模式中,挤压破坏没有应力突变,最为安全;拉脱破坏说明接头的弯曲刚度较低;拉伸破坏和剪切破坏的接头强度低且失效突然,设计者需要避免这种灾难性的破坏模式.

a拉伸破坏b剪切破坏c挤压破坏d拉脱破坏

图4破坏模式

Fig.4Failuremodes

因为碳纤维增强复合材料板是由多层单向编织布通过环氧树脂黏合而成,树脂固化后延展性较差,弯曲脆性很大.拉伸过程中,当碳纤维增强复合材料板发生过大的弯曲变形时,容易出现分层现象,如图5所示.

图5 分层现象

由于单剪结构自身特点,紧固件处必定存在弯矩,由于试验所用碳纤维增强复合材料试件厚度和宽度比钢板试件要大,其弯曲刚度大于高强度钢板的弯曲刚度,所以弯矩主要由碳纤维增强复合材料试件承受,使其发生较大的弯曲变形.对于1片碳纤维增强复合材料试件,由于两侧弯曲半径不同,拉伸应变也不同,使各相邻层之间产生内应力,当内应力大于树脂的黏合力时,发生分层现象.当分层现象出现后,试件两侧拉伸载荷分配不均现象更为严重,碳纤维增强复合材料试件的弯曲刚度会大幅下降,进而引起更大的二次弯曲.靠近钢板一侧铺层会先发生断裂,这种先分层后发生拉伸破坏的情况严重影响了接头的强度.为了避免这种分层现象,可以考虑双排螺栓,或者适当加宽接头宽度,以提高接头处的弯曲刚度.

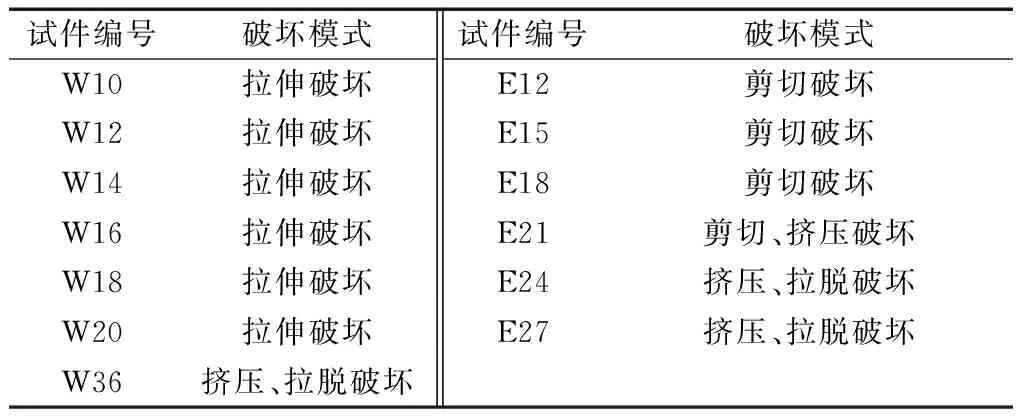

分析试验结果可以发现,试件接头宽度和端距不同,破坏模式也不同.具体破坏模式如表4所示.

从表4来看,对于接头宽度变化系列,虽然接头宽度从10 mm到20 mm都是拉伸破坏,但是在WC<18 mm即WC/D<3时,由于拉应力过大直接发生拉伸破坏;在18 mm≤WC<36 mm即3≤WC/D<6时,拉应力不足以使孔两侧纤维直接断裂,而是由二次弯曲的层间应力先引起分层,后发生部分拉伸破坏;在WC≥36 mm即WC/D≥6时,发生拉脱或者挤压破坏.对于端距变化系列,当EC<18 mm即EC/D<3时,发生剪切破坏;当EC≥18 mm即EC/D≥3时,发生挤压、拉脱破坏.

表4 破坏模式

2.2 单螺栓单剪连接破坏过程

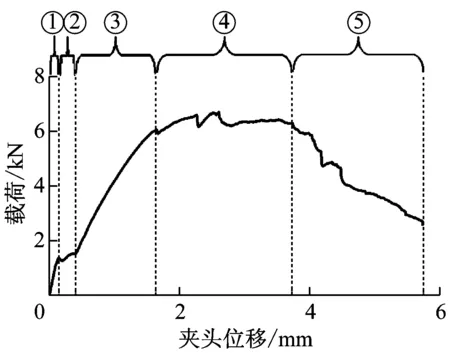

下面以试件E18为例分析破坏模式为剪切破坏的典型承载过程,图6所示为试件E18的载荷-夹头位移曲线.图中虚线为曲线每个阶段的分界线.该曲线大致可以分成以下几个阶段:

图6 剪切破坏典型载荷夹头位移曲线

(1)第一线性阶段(见图2中①)

受拉开始阶段曲线近似线性增长,拉伸载荷主要由2个试件单片之间的静摩擦力承受,根据ASTM标准,该段的近似斜率为试件在此范围内的刚度[16].该阶段2个试件单片之间没有发生相对滑动,螺栓与螺栓孔之间存在间隙.

(2)滑动阶段(见图2中②)

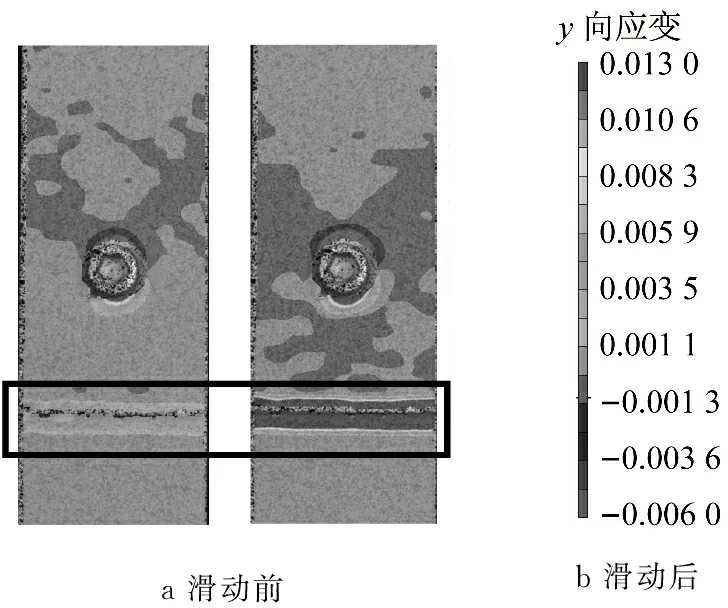

随着拉力载荷增加,曲线出现一个稍向下的转折.文献[9]中提到,该转折是由于载荷超过了2个试件单片之间的静摩擦力造成的,试件单片相对滑动了一个螺栓孔间隙的距离,螺栓与孔边缘接触.为了证明该观点的正确性,可以比较图7a和7b, 7a为转折前y向(拉伸方向)的表面应变,7b为转折刚刚结束时y向的表面应变.对比2张图发现,螺栓孔附近应变变化不大,表明接头载荷变化不大,但是试件单片交叉处(图中框内区域)显示出明显应变.由于DIC后处理软件在计算y向应变时默认2个试件单片为一块,当2个试件单片发生相对滑动时,后处理软件会认为接头位置在y向出现了很大的表面应变,这正说明该转折段是由于静摩擦变成滑动摩擦造成的.

a滑动前b滑动后

图7滑动阶段前后y向表面应变云图

Fig.7Nephogramsofstraininy-axisdirectionbeforeandaftersliding

(3)第二线性阶段(见图2中③)

转折点之后曲线以一个稍小的斜率继续上升,螺栓与孔壁紧密接触,载荷增加主要由孔的变形承受.由于孔的变形近似为线弹性,所以该段也近似线性.

(4)初期失效阶段(见图2中④)

在第二线性阶段之后,曲线斜率出现一个小幅转折,上升变缓.这是由于螺栓下方(靠近自由端方向)的纤维束已经达到承载极限,初期破坏开始发生,试件的拉伸刚度开始明显降低,试验时可以听到少许清脆的碳纤维丝断裂声.载荷升至最大点,之后随着初期破坏的累积,载荷开始缓慢下降.

(5)最终失效阶段(见图2中⑤)

初期失效阶段末尾,曲线开始迅速下降,进入最终失效阶段.螺栓孔下方的试件在剪切危险截面发生剪切破坏,碳纤维丝大量断裂.随着拉伸位移增加,孔周靠近自由端的部分材料发生明显变形,越来越多的碳纤维丝被剪断或从夹层中脱出.虽然接头已经发生破坏,但是载荷并未降为零.

2.3 接头宽度对接头强度和刚度的影响

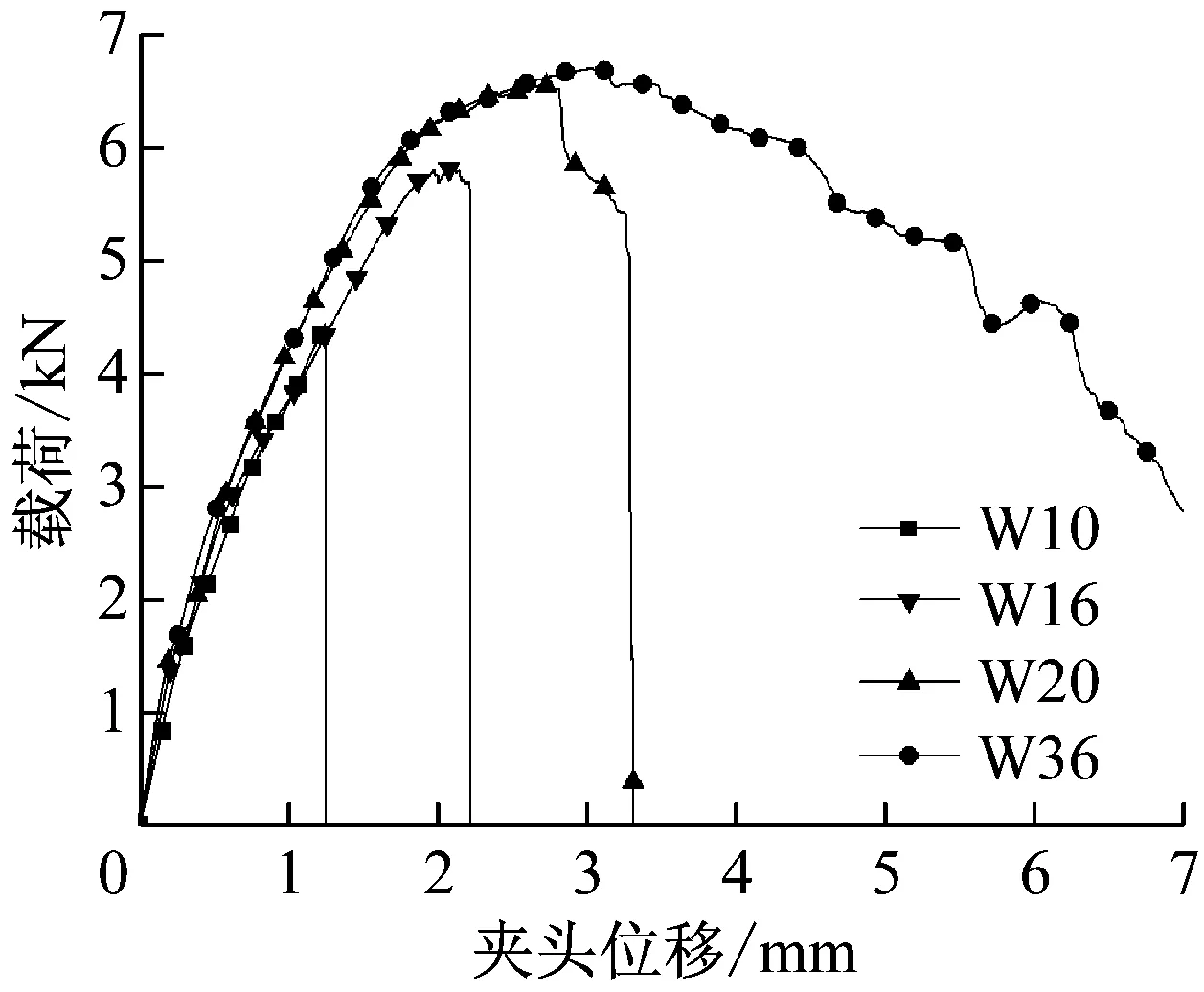

图8为不同接头宽度试件的载荷-夹头位移曲线.当接头宽度较小时,如WC=10 mm,载荷随位移近似线性增加,当达到接头的拉伸强度极限时,发生拉伸破坏.当接头宽度较大时,如WC=16 mm、20 mm,载荷达到最大值之后,试件没有立即断裂,而是随着变形的累积,载荷有所减小,之后碳纤维增强复合材料板突然大范围断裂,试件发生拉伸破坏.通过对比发现,随着接头宽度的增大,拉伸破坏的发生时刻距离最大载荷点更加滞后.当接头宽度很大时,如WC=36 mm,由于破坏模式不再是拉伸破坏而是挤压破坏,故不会出现碳纤维增强复合材料板灾难性断裂、载荷急速下降至零的情况,并且后续没有破坏的碳纤维增强复合材料板会继续承载,所以曲线在下降后也会有小幅上升的现象.

a 载荷-夹头位移曲线

b 载荷-夹头位移曲线(第一线性阶段)

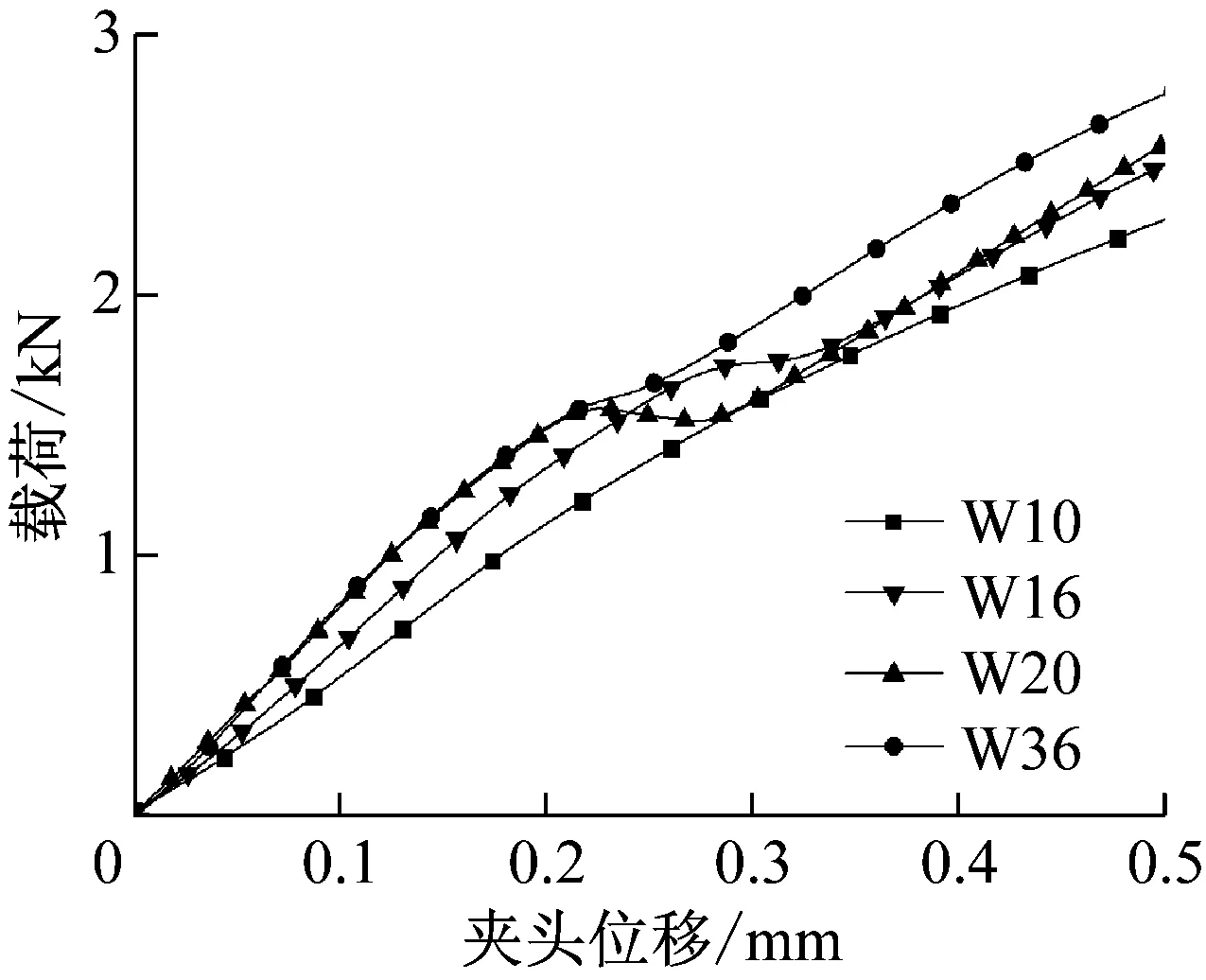

图8b为图8a在夹头位移小于0.5 mm时的曲线,该曲线包含了第一线性阶段和滑动阶段.在第一线性阶段,随着WC/D的增加,曲线斜率变大,说明接头刚度也在增加.这一方面是由于试件拉伸刚度的增加,另一方面是由于试件接头宽度的增加,接头的弯曲刚度也在增加,试件变得不容易发生二次弯曲,承受相同载荷时,试件的伸长量会较小.在滑动阶段,曲线的斜率也随着WC/D增大而增大.这是因为接头宽度的增大,使螺栓孔更不容易发生变形,故该阶段的刚度也随着接头宽度增大而增大.

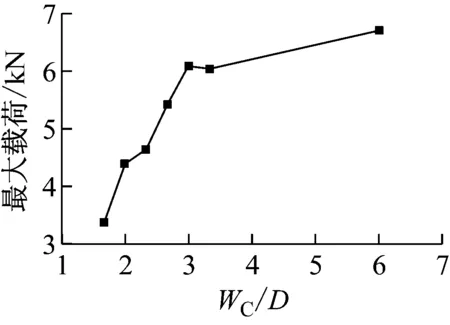

图9显示了CFRP/DP980接头的强度随试件WC/D变化的规律.总体趋势为接头强度随WC/D的增加而增加.这是因为当WC/D≤6时,接头主要发生拉伸破坏,而随着接头宽度的增加,危险截面的拉伸面积变大,拉应变变小,接头强度变大.另一方面,由于接头宽度变大,试件的弯曲刚度变大,更不容易发生2.1节中提到的分层现象,这也增大了接头的强度.当WC/D>3时,再增加接头宽度,对接头强度的提升效果并不明显,因为此时破坏模式已经逐渐从拉伸破坏变为挤压破坏.

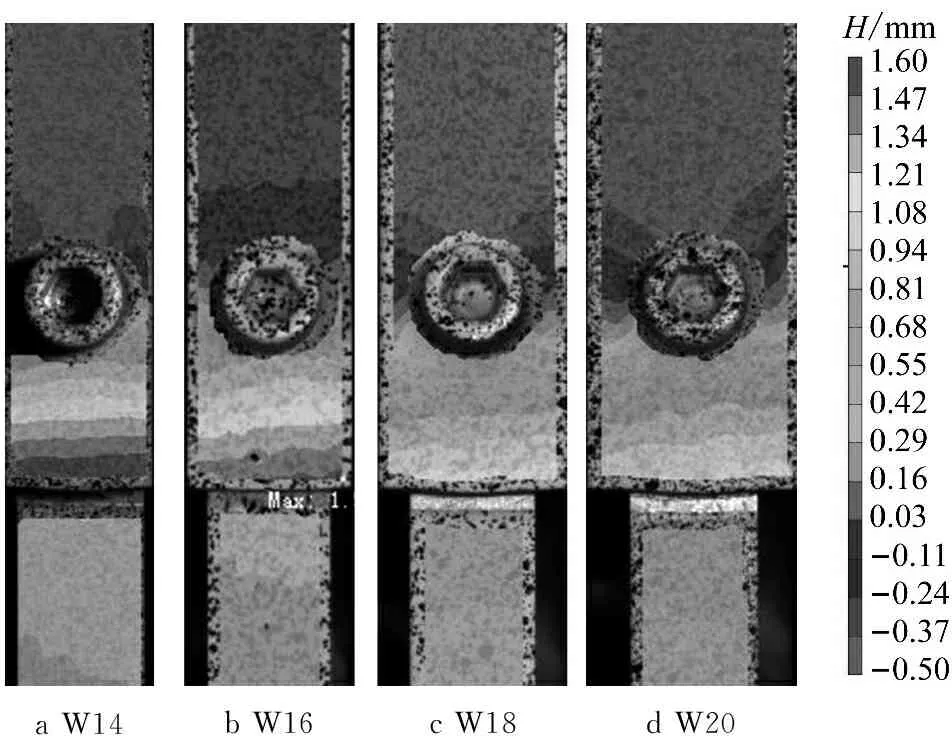

图9 不同接头宽度试件最大载荷与宽度的关系

图10将不同接头宽度试件在最大载荷时的非平面变形进行对比,H为非平面变形量.从图10可以看出,当接头宽度较小时,试件的二次弯曲现象十分严重.随着接头宽度的增加,试件变得不易发生二次弯曲.当WC/D>3时,二次弯曲已经不明显,此时再继续增大接头宽度,接头的弯曲刚度提升不大,这与图9显示结果一致.由此可得,当接头宽度较小(WC/D≤3)时,增加试件宽度,能有效提高接头的抗弯刚度.2.1节中讨论过二次弯曲对于拉伸破坏的影响,试件接头宽度增大带来的接头强度变大,一方面是由于拉伸危险截面面积变大,另一方面是由于弯曲刚度变大,不容易发生二次弯曲.

aW14bW16cW18dW20

图10不同接头宽度试件二次弯曲云图

Fig.10Secondarybendingnephogramsofspecimenswithdifferentwidths

2.4 端距对接头强度和刚度的影响

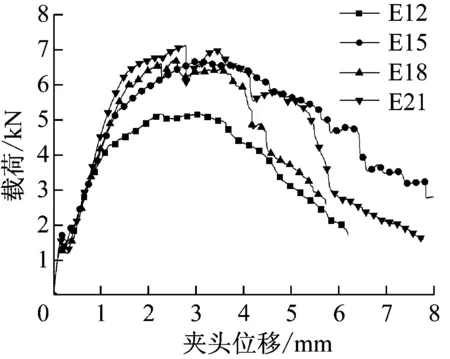

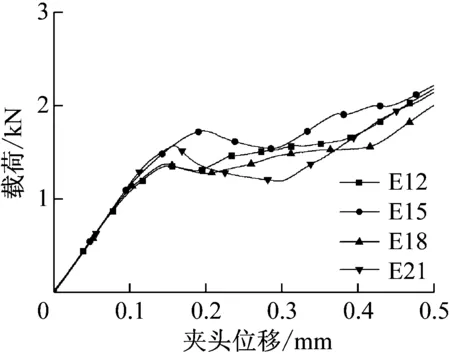

图11为不同端距试件的载荷-夹头位移曲线.对于不同端距,曲线的第二线性阶段斜率基本相同,即端距对第二线性阶段的刚度影响不大.随着端距的增大,第二线性阶段会变长,即更大的端距,试件的初期破坏发生得更晚,刚度丧失也发生得更迟.图11b为图11a中夹头位移小于0.5 mm时的曲线,主要为第一线性阶段.由图11b可得,对于不同的端距,曲线第一线性阶段的斜率基本相同,即端距对于第一线性阶段的刚度影响不大.

a 载荷-夹头位移曲线

b 载荷-夹头位移曲线(第一线性阶段)

图11a中试件E21载荷在达到最大值后会有小幅的突然下降再继续上升的现象,这是由于挤压破坏与剪切破坏共生,挤压破坏往往伴随着紧邻螺栓的碳纤维增强复合材料板突然断裂、新的区域重新受压的过程,载荷会有所波动.当端距较小时主要发生剪切破坏,碳纤维增强复合材料板沿剪切面断裂较为彻底,载荷没有明显波动.

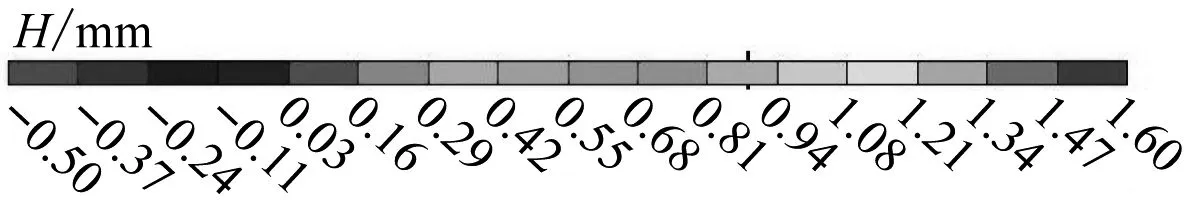

图12将端距不同的试件在最大载荷时的非平面变形进行对比,H为非平面变形量.通过与螺栓孔相同距离处的非平面位移大小来分析二次弯曲程度,如可以比较E15和E21与螺栓孔中心距离同为12 mm处的非平面位移.可以发现,随着端距的增大,接头的二次弯曲并没有发生太大变化,即端距对于接头的弯曲刚度影响较小.

aE12bE15cE18dE21

图12不同端距试件二次弯曲云图

Fig.12Secondarybendingnephogramsofspecimenswithdifferentedgedistances

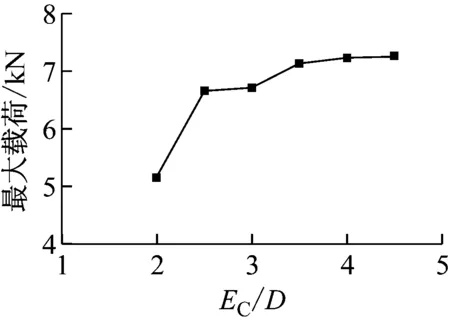

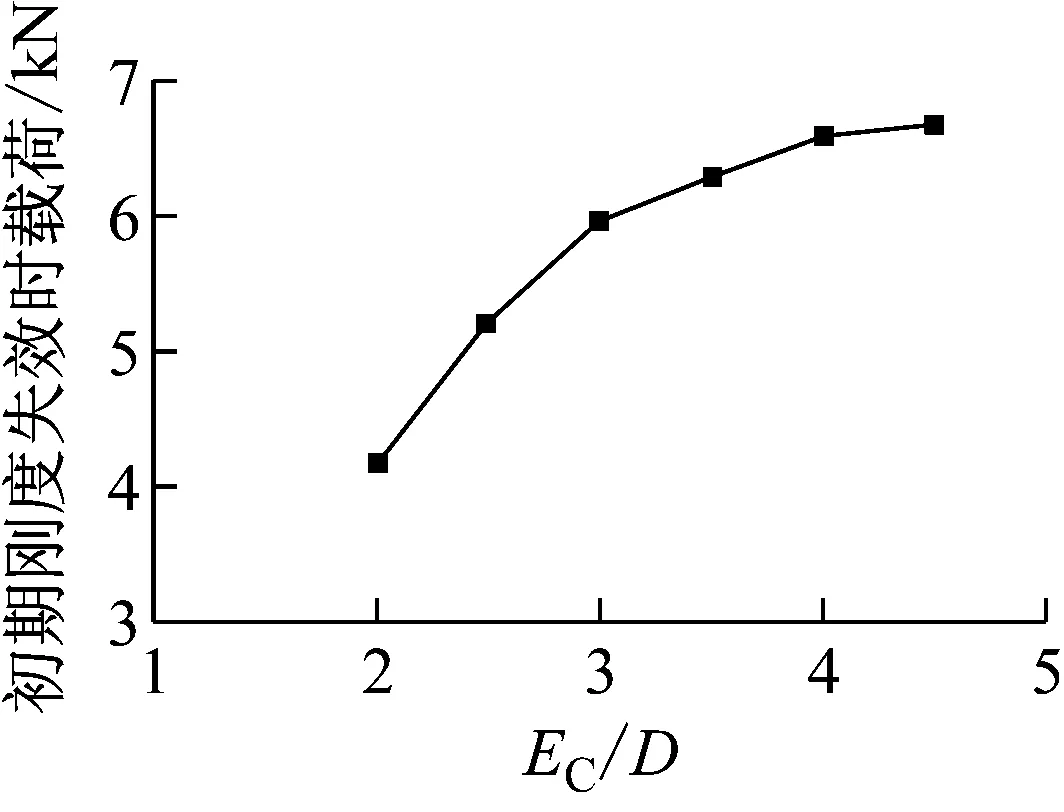

图13显示了CFRP/DP980接头的强度随试件EC/D的变化规律.总体趋势为随着EC/D的增加接头的强度逐渐增加,但当EC/D≥3后,接头强度随着端距的变化不再明显.这主要是因为当EC/D<3时,主要破坏形式为剪切破坏,最大载荷随着剪切面积的增大而增大,最大载荷也明显增大.当EC/D≥3时,主要破坏形式为挤压破坏和拉脱破坏.改变端距不会影响挤压面积,即不会影响挤压破坏.根据前面已经得出的结论,端距对接头弯曲刚度影响很小,所以对拉脱破坏也基本没有影响,即当EC/D≥3时,随着端距的增大,最大载荷增大不明显.

图13 不同端距试件最大载荷与端距的关系

图14为端距变化系列试件发生初期刚度丧失时承受的载荷与端距的关系.试件初期破坏是整个试件不可逆失效的开始,发生在载荷-位移曲线的第二线性阶段末尾、初期破坏阶段的开始.初期破坏发生时,可以听到少许碳纤维丝即将断裂时发出的清脆的“咔咔”声,试件刚度开始下降,接头的可靠性大幅下降.虽然初期破坏发生之后,试件还可以继续承受载荷,但是破坏是不可逆的.因此,在接头设计中,要避免正常使用时初期破坏的发生.一定程度上试件发生初期破坏时的载荷大小,也可以反映接头的强度.

图14 不同端距试件初始刚度丧失时载荷与端距的关系

Fig.14RelationshipbetweenloadandEC/Dwhenlosinginitialstiffnessofspecimenswithdifferentedgedistances

从图14可以看出,随着端距的增加,试件发生初期刚度丧失即初期破坏时的载荷逐渐增加,但是当端距达到18 mm即EC/D达到3时,曲线斜率明显变小,之后再继续增大端距,对于初期破坏发生时载荷的提高帮助不大.

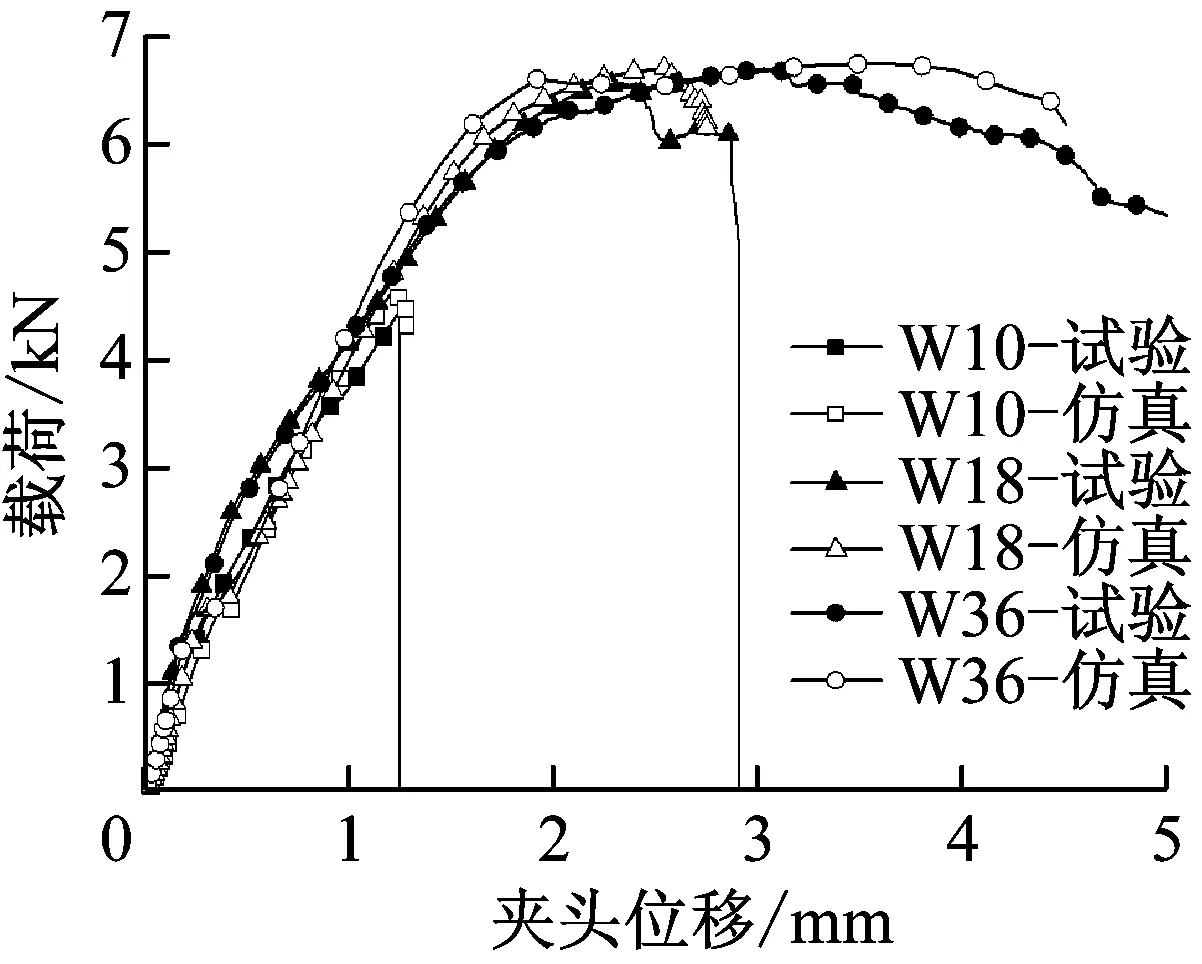

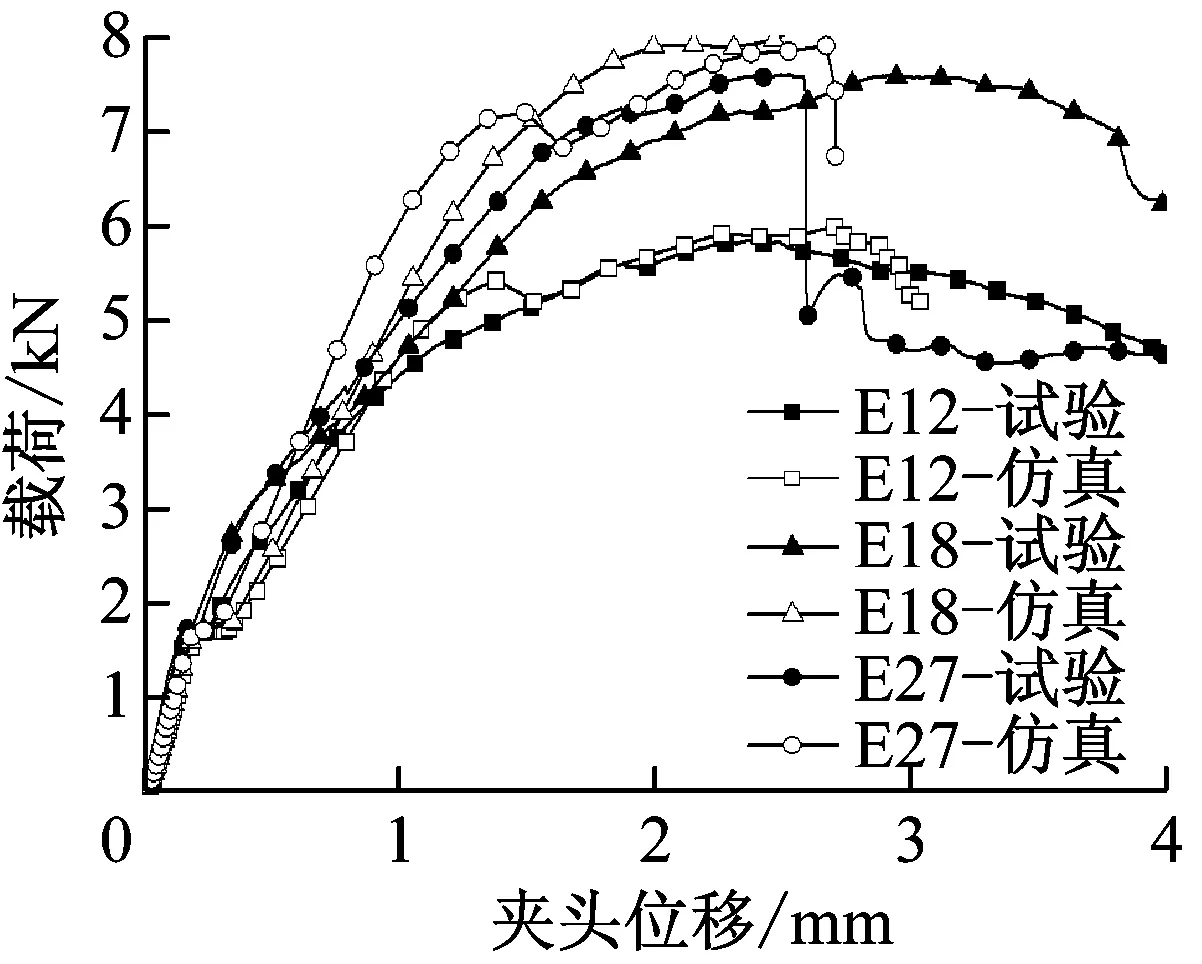

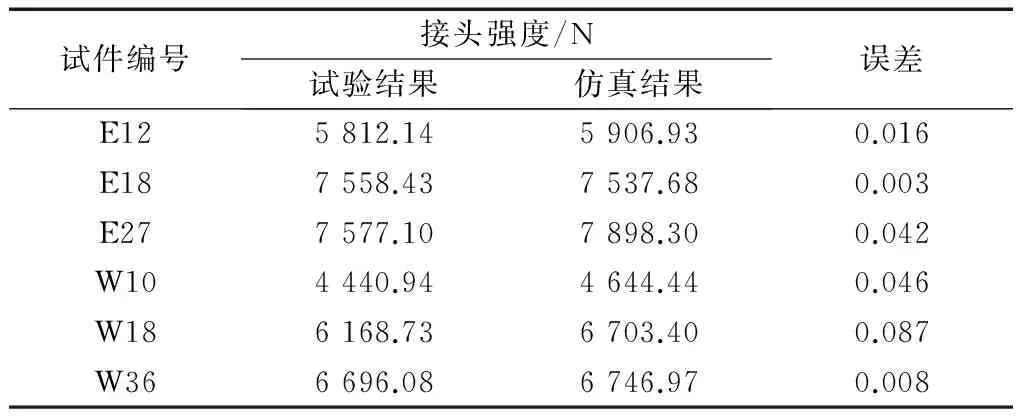

2.5 仿真结果分析

将仿真结果的载荷位移曲线输出,并与试验方案进行对比,对比结果如图15所示.在达到接头的破坏载荷前,仿真曲线与试验曲线较为吻合.对于试件E12、E18、E27和W36,仿真曲线均出现先下降再升高的趋势,而试件W10与W18仿真曲线未达到最大值载荷后破坏,即发生瞬间破坏.对比6个试件的失效形式可知,试件W10与W18的失效形式为拉伸破坏,宏观失效产生后,继续加载会导致损伤扩展,进而导致接头直接破坏;其余试件的失效形式为剪切破坏或挤压破坏,在某区域碳纤维增强复合材料板失效无法承载后,可由其他区域分担载荷,导致载荷继续上升.

a 接头宽度变化的系列

b 端距变化的系列

表5所示为各试件仿真最大载荷与试验最大载荷对比.从表5可以得出,该模型仿真碳纤维增强复合材料螺栓连接强度误差小于9%.采用有限元仿真的方法来验证接头强度,可有效降低试验成本,为碳纤维增强复合材料的工程应用提供参考.

表5 试验与仿真的接头最大载荷对比

注:误差为试验结果和仿真结果之差与试验结果的比值.

3 结论

(1)CFRP/DP980单螺栓单剪连接接头承受拉伸载荷时,主要破坏模式有拉伸破坏、剪切破坏、挤压破坏和拉脱破坏.当WC/D<6时,发生拉伸破坏;当WC/D≥6时,发生挤压、拉脱破坏.接头强度在WC/D>3时随接头宽度的变化较小并趋于最大值.当EC/D<3时,发生剪切破坏;当EC/D≥3时,发生挤压、拉脱破坏.接头强度在EC/D≥3时随端距变化较小并趋于最大值.

(2)将CFRP/DP980单螺栓单剪连接承受拉伸载荷的过程分为5个阶段:第一线性阶段、滑动阶段、第二线性阶段、初期失效阶段和最终失效阶段.

(3)CFRP在应用于单螺栓单剪接头时,WC/D对于接头刚度影响很大,EC/D对于接头刚度影响则较小.

(4)二次弯曲是影响CFRP/DP980接头强度、刚度的一个重要因素,工程上应尽量减少二次弯曲的发生,如增加垫片、在接头位置增加支撑结构等.

(5)有限元分析强度误差小于9%,可代替部分试验来有效降低成本.

参考文献:

[1] BATUWITAGE C, FAWZIA S, THANBIRATNAM D,etal. Durability of CFRP strengthened steel plate double-strap joints in accelerated corrosion environments[J]. Composite Structures, 2017, 160: 1287.

[2] REN Junjie, LI Kezhi, ZHANG Shouyang,etal. Preparation of carbon/carbon composite by pyrolysis of ethanol and methane[J]. Materials & Design, 2015, 65: 174.

[3] 余海燕,徐豪,周辰晓.大学生方程式赛车复合材料单体壳车身优化[J].同济大学学报(自然科学版),2016, 44(11): 1729.

YU Haiyan, XU Hao, ZHOU Chenxiao. Optimization of carbon fiber composite monocoque car body for formular society of automotive engineers [J]. Journal of Tongji University (Natural Science), 2016,44(11):1729.

[4] 郭小农,王奔,蒋首超,等. 碳纤维布加固铝合金连接试验[J]. 同济大学学报(自然科学版),2015,43(3):371.

GUO Xiaonong, WANG Ben, JIANG Shouchao,etal. Experimental study of aluminum alloy plates strengthened with CFRP sheets [J]. Journal of Tongji University (Natural Science), 2015, 43(3):371.

[5] LI Gang, CHEN Jihua, YANISHEVSKY M,etal. Static strength of a composite butt joint configuration with different attachments[J]. Composite Structures, 2012, 94: 1736.

[6] 张岐良,曹增强. 复合材料螺接性能的影响因素研究[J]. 航空学报, 2012, 33(4):755.

ZHANG Qiliang, CAO Zengqiang. Study on factors influencing the performance of composite bolted connections [J]. Acta Aeronautica et Astronautica Sinica, 2012, 33(4): 755.

[7] CHISHTI M, WANG C H, THOMSON R S,etal. Experimental investigation of damage progression and strength of countersunk composite joints[ J] . Composite Structures, 2012, 94: 865.

[8] WANG H S, HUNG C L, CHANG F K. Bearing failure of bolted composite joints, Part I: experimental characterization [J]. Journal of Composite Materials, 1996, 30(12):1284.

[9] ZHAI Y, LI D, LI X,etal. An experimental study on the effect of bolt-hole clearance and bolt torque on single-lap,countersunk composite joints [J]. Composite Structures, 2015, 127:411.

[10] AKTAS A. Bearing strength of carbon epoxy laminates under static and dynamic loading[J]. Composite Structures, 2005, 67:485.

[11] 吕霞, 周储伟. 钉/孔摩擦对复合材料机械连接强度的影响研究[J]. 机械制造与自动化,2015,44(3):36.

LÜ Xia, ZHOU Chuwei. Research on effect of friction on strength of composite laminate in bolt joint[J]. Machine Building & Automation, 2015, 44(3):36.

[12] SALEEM M, ZITOUNE R, EL SAWI H,etal. Role of the surface quality on the mechanical behavior of CFRP bolted composite joints[J]. International Journal of Fatigue, 2015, 80(1):246.

[13] KOLESNIKOV B, HERBECK L, FINK A. CFRP/ titanium hybrid material for improving composite bolted joints[J]. Composite Structures, 2008, 83:368.

[14] MORI K, AKITA K, ABE Y. Spring back behavior in bending of ultra-high-strength steel sheets using CNC servo press[J]. International Journal of Machine Tools & Manufacture, 2007, 47(2):321.

[15] 王宏雁,高卫民,潘玲玲,等. 轻质结构发动机罩设计研究[J]. 同济大学学报(自然科学版),2006,34(8):1098.

WANG Hongyan, GAO Weimin, PAN Lingling,etal. Lightweight structure of engine hood [J]. Journal of Tongji University (Natural Science), 2006, 34(8):1098.

[16] ASTM. ASTM D5961/D5961M-13 Standard test method for bearing response of polymer matrix composite laminates [S]. West Conshohocken: ASTM International, 2013.