高速磁浮轨道垂向不平顺动态检测系统设计

2018-05-24汤钧元洪小波

吴 峻, 汤钧元, 洪小波

(国防科技大学 智能科学学院,湖南 长沙 410073)

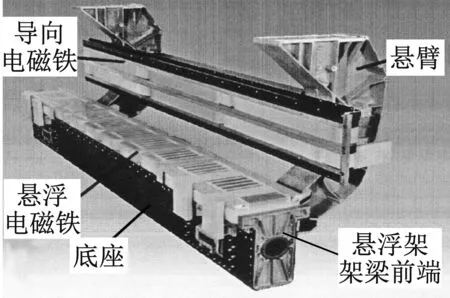

高速磁浮列车是一种与轨道无接触并高速运行的新型地面交通工具,其轨道由预应力混凝土梁、连接件、功能件以及具有齿槽结构分段拼接的长定子组成,其中混凝土梁大部分采用单跨简支梁,长度为24.768 m[1].如图1所示,轨道的主体承重结构与轨道功能件分开制作,再通过连接机构连成一体,其中功能件长度为3.074 m,安装在功能件上的长定子铁芯长度为1.024 m.列车与轨道的相对位置关系如图2所示.轨道的几何参数在长期运营中由于螺栓松动、土壤沉降及外力等因素会发生变化,该变化直接影响着车辆运营的安全性、稳定性和舒适性.为减少轨道对列车运营的影响,需保持轨道的良好状态,因此对轨道定期检测和维护是十分重要的.

图2 高速磁浮列车的车辆与轨道之间相对关系

Fig.2Relationshipbetweenvehicleandtrackofhighspeedmaglev

针对高速磁浮列车轨道检测,目前只有德国、日本和中国开展了相关研究.其中,日本采用的是超导排斥悬浮技术,轨道结构与德国和中国的不同.上海磁浮交通发展有限公司设计了一种常导电磁悬浮式轨道巡检车,采用长定子直线电机和支撑轮结构的混合牵引模式,最高检测速度为200 km·h-1,但车辆整体结构较复杂,造价较高[2].目前上海高速运营线的列车将车载悬浮间隙传感器、悬浮加速度传感器和测速定位传感器的数据传送到车头上的2台专用计算机中,在车载计算机中完成整个数据的采集工作,然后将数据传输至诊断系统,离线处理得到轨道不平顺信息.该检测系统的车辆运行速度为20~500 km·h-1.当车辆运行速度低于70 km·h-1时,系统检测精度为±2 mm;当车辆运行速度高于70 km·h-1时,系统检测精度为±1 mm[3].然而,该系统也存在着设备的可移植性较差、车载传感器和车载计算机不易移植等不足.

轨道的不平顺也可采用静态检测方式,主要检测设备为全站仪[4],测量基准为地面和轨道平台.这种方式只能在夜间或其他特意安排的无列车运营时段进行[5],并且测量时需要3名工作人员一同操作.因此,这种方式较为繁琐且检测周期较长.

综合以上不足,针对高速磁浮轨道垂向不平顺检测需求,本文提出了一种分体式随车搭载型动态检测系统.该系统安装于头车前端悬浮电磁铁的端部,基于惯性基准法原理检测轨道垂向不平顺.本文还分析了有关传感器的选型,并提供了结构平台及安装方式的初步设计考虑.

1 检测系统的组成

如图3所示,高速磁浮轨道垂向不平顺检测系统主要由测量传感器组、电源模块、里程定位模块、数据传输与采集模块等组成.

图3 检测系统组成

测量传感器组包括激光测距传感器、加速度计、陀螺仪.数据传输与采集模块包括各传感器之间的引线、模拟预处理板、传感器信号采集与存储装置.模拟预处理板由模拟抗混叠滤波器、差分放大处理电路等组成.系统采取独立供电的方式,不从车辆上取电.系统自带里程定位模块,通过里程装置获取里程信息,为轨道数据采集提供等间隔采样脉冲信号.计算机采用离线方式通过数字信号处理技术获得轨道不平顺信号.结构平台为各模块提供稳定、紧凑的安装平台.

2 检测系统的原理与方法

2.1 惯性基准法原理

目前,轨道不平顺检测方法主要有弦测法和惯性基准法.采用弦测法对高速磁浮轨道进行测量,因其传递函数为0~2,故不能真实反映轨道不平顺,同时测量臂较长,也不适合安装在磁浮列车头部.相比之下,惯性基准法具有可测波长范围宽、对检测系统体积要求小的特点,因此本文采用惯性基准法来实现高速磁浮轨道垂向不平顺检测.

惯性基准法模型如图4所示[6].图4中:sz为垂向测距传感器输出值;a为结构平台垂向加速度,由固联在结构平台上的加速度计测得;hz为相对于参考面的轨道长定子面不平顺;惯性参考基准线为列车静态悬浮时结构平台所处的位置;h1为参考距离,该值表示列车稳定静态悬浮时测距传感器的输出值.当结构平台的加速度计、测距传感器的测量方向与轨道保持垂直时,有:

(1)

式中:g为重力加速度;ΔSz为结构平台相对惯性参考基准线的振动位移.

图4 惯性基准法模型

相对惯性基准参考面的轨道长定子面不平顺

hzv=sz-ΔSz-hl

(2)

hzv为正值时表示轨道上凸不平顺,hzv为负值时表示轨道下凹不平顺.

由于结构平台搭载在运行的车辆上,车辆运动姿态对测量结果有影响,因此需要利用陀螺仪的测量结果来消除车辆运行姿态引入的影响.

由于目前缺少可供试验的高速悬浮架,因此本文设计了相关试验.在低速磁浮悬浮架端部安装加速度计和激光测距传感器,使悬浮架悬浮并施加一定频率和幅值的简谐振动,采集相应的数据,然后采用惯性基准法处理,最后验证所提检测方法的精度.由于轨道测量点固定,理论上轨道不平顺的数值应恒为零,即激光测距传感器信号和加速度计信号二次积分的变化应当一致.悬浮架振动频率为1 Hz、振幅为2 mm时,试验获得的加速度信号和激光测距传感器信号如图5所示,在此基础上处理获得的轨道不平顺结果如图6所示.图6中轨道不平顺幅值不超过±0.15 mm,因此可认为基于惯性基准法的检测误差小于±0.2 mm,能够满足高速磁浮轨道垂向不平顺检测的要求.

图5 位移与加速度检测数据

图6 轨道不平顺计算结果

2.2 齿槽纹波效应处理算法

与传统轮轨和中低速磁浮轨道都不同,高速磁浮轨道的长定子面具有齿槽结构,如图7所示.虽然长定子面“槽”内绕制了长定子线缆,但仍不是一个完整的平面.这种被测表面独特的几何特性,导致使用常规测距传感器如激光测距传感器、电涡流测距传感器或超声波测距传感器等获得的测量数据都具有“齿槽纹波效应”,从而使轨道不平顺测量结果存在偏差.文献[7]针对“齿槽纹波效应”设计了具有立体线圈的相对位置电涡流测距传感器,但仍存在0.4 mm的测量误差.文献[8]提出了利用加速度测量值补偿“齿槽纹波效应”位移测量误差的方法.然而,在高速检测时,加速度计受自身带宽限制,对高频振动不敏感,因此这种补偿方法不适用于高速检测.要准确地测量轨道不平顺,必须最大程度上消除这种“齿槽纹波效应”.

图7 长定子面齿槽结构

图7所示为利用激光测距传感器测量长定子面与检测系统间的相对位移.当激光测距传感器测量点由齿面移至槽面时(或由槽面移至齿面),测量值会出现明显的阶跃突变,经测量该突变值为8~20 mm.由“槽”内线缆造成的异常测量值可视为干扰信号,必须予以剔除.若系统的空间采样率足够高,从测量数据中可明显分辨长定子面的“齿”和“槽”,并通过数据处理将“槽”填平.本文提出一种基于阈值判断法削弱“齿槽纹波效应”的算法,算法流程如图8所示.设采样并标定后的数据为x(i)(i=1,2,3,…),m、p为判断阈值.根据阈值判断此时检测数据是齿面或槽面数据,若为槽面数据,则以一齿面数据的均值替代此时槽面数据.经该方法处理后的数据可削弱“齿槽纹波效应”.

图8 削弱“齿槽纹波效应”算法流程图

Fig.8Flowchartofalgorithmfor“coggingeffect”reduction

为验证算法的有效性,利用Matlab软件按2 mm采样间隔生成理想的齿槽面数据,如图9a所示,其中槽面是半径为20 mm的半圆拟合曲线.设m为-8,p为8,利用上述算法对齿槽面数据进行去“齿槽纹波效应”处理.考虑惯性基准法精度以及车辆侧向振动、横滚、俯仰等运动对激光位移计测量精度的影响,在理想数据中叠加均值为0、标准差为2 mm2的正态分布随机数,如图9c所示.如图9d所示,使用算法处理后,检测数据在(20±5) mm内波动.这种用上一个齿面检测数据的平均值替代当前槽面检测数据的方法,保留了上一齿面的几何尺寸信息,能够达到削弱“齿槽纹波效应”的目的.

a 齿槽面理论数据

b 理论数据处理结果

c 叠加干扰齿槽数据

d 叠加干扰数据处理结果

3 传感器的选型分析

传统的轨道检测车要求运行速度慢的主要原因是由于检测车上没有设置相匹配的减振装置及高效的数字滤波信号模块.对于轨道检测系统,要满足高速、高精度要求,关键在于以下两点:其一是传感器的解析度,其二是消除车辆振动对测量精度的影响[9].因此,传感器的选型是检测系统设计的重要环节,对传感器的选型要参考轨道的制造标准、安装精度要求、检测对象及检测环境.

3.1 系统检测精度要求

为保障高速磁浮列车的安全稳定运行,高速磁浮轨道交通系统对轨道要求十分严格,轨道梁的定位精度为±1 mm.同时,要求轨道长定子面和功能件在梁跨内的位置偏差不能大于0.4 mm.根据要求,所设计的高速磁浮轨道垂向动态轨道检测系统至少能识别±0.4 mm的轨道短波不平顺和±1 mm的长波不平顺.

3.2 系统检测范围

文献[10]认为高速磁浮列车敏感频率集中于0.8~2.0 Hz,为防止由轨道不平顺引起的以某一速度运行列车产生的强迫振动频率与车辆自振频率一致的情况,需对一定长度范围内轨道不平顺进行重点管理.根据文献[11]给出的参考公式,如下所示:

(3)

式中:λ为轨道不平顺波长;v为列车行驶速度;f为轨道对列车的激励频率.

由式(3)可知,不同速度下列车频率与对应敏感波长的关系如表1所示.

表1列车频率与对应敏感波长的关系

Tab.1Relationshipbetweennaturalfrequencyofvehicleandthecorrespondingsensitivewavelengths

自振频率/Hz不同车速对应的敏感波长/m100km·h-1300km·h-1600km·h-10.813.941.683.52.034.8104.1208.8

拟建设在青岛的高速磁浮列车的设计最高时速为600 km·h-1,由表1可知其敏感波长为83.5~208.8 m,则长波检测最大值为208 m.对于短波主要检测3.074 m和1.024 m以下长定子面和功能件的位置偏差.

3.3 传感器选型

系统测量的物理量主要有车辆垂向加速度、平台与轨道之间的距离、车辆行驶的速度和里程,同时为了消除列车姿态对测量数据造成的误差,还需要引入陀螺仪.

3.3.1陀螺仪选型分析

由于地理限制因素,轨道不是一条直线,既有线路纵断面的升降,也有线路横断面的倾斜,轨道要求长定子面纵向的倾斜程度最大为1.5 mm·m-1,其对应的角度为0.086°.轨道线路每米的扭转角称为扭转率,一般线路允许的最大扭转率为0.1 (°)·m-1.当列车以600 km·h-1速度行进时,对应的角速度为14 (°)·s-1,信号对应的带宽为164 Hz.所选择陀螺仪应该具备体积小、分辨率高、响应快等特性.

光纤陀螺仪与传统机械陀螺仪相比,具有耐冲击、结构简单、灵敏度高、动态范围宽、寿命长等优点.与激光陀螺仪相比,能够克服激光陀螺的闭锁现象,并易于制造[12].光纤陀螺仪的精度比微机械陀螺仪的精度高,最高可达0.000 15 (°)·h-1.因此,本文选用光纤陀螺仪作为姿态测量单元.

3.3.2加速度计选型分析

文献[10]的实测数据表明,在列车行驶速度为430 km·h-1时,悬浮电磁铁的最大加速度为4倍重力加速度,导向电磁铁的最大加速度为1倍重力加速度,通过短时傅里叶变化分析得到加速度信号能量主要集中在0~2 Hz,所以加速度计必须能够准确测量结构平台的加速度低频成分.若要求600 km·h-1时速下能够检测1.024 m的轨道不平顺,则加速度计应具有至少170 Hz的带宽.

微机械变容式硅加速度计具有很好的直流响应,具备高信噪比、高负载阻抗、受磁场干扰小、高灵敏度等特性[13],因此本文选择该类型加速度计作为测量元件.

3.3.3测距传感器选型分析

非接触式的测距传感器主要有激光测距传感器、红外测距传感器、涡流测距传感器、超声波测距传感器.其中,激光测距传感器相较于其他传感器具有精度高、宽带宽、重复性高的特性,适合在高速环境下使用,因此本文选取激光测距传感器.

4 结构平台的设计考虑

4.1 搭载方式

本文所述检测系统为搭载式系统.高速磁浮轨道为对称结构,检测系统需要同时对轨道两侧的长定子面和导向面进行检测,且检测过程不能影响悬浮架的正常工作.

高速磁浮列车每节车厢由4个悬浮架构成,每个悬浮架由4个悬浮框及相应的横梁和纵梁组合成“螃蟹”形.悬浮电磁铁、导向电磁铁、制动电磁铁按一定的分布规律和连接方式安装在悬浮架上.如图10所示,悬浮电磁铁和导向电磁铁安装在悬浮架的悬臂上,构成一个基本的电磁铁模块.磁浮列车以“抱轨”方式行进,各悬浮架之间衔接较为紧密,车厢与悬浮架连接处也无合适空间可供轨道检测系统安装使用.因此,检测系统只能安装在列车头车或尾车端部的电磁铁或悬臂上.

图10 磁铁模块

文献[14]提出一种中低速磁浮轨道动态检测系统,该系统采用一体式结构,即利用安装于悬浮架左、右电磁铁上的刚性测量架装置,将系统的各个检测模块连接成为一个刚性整体.由于高速磁浮列车的空间限制,前述方式并不适用于高速磁浮轨道检测系统.为了保证系统的测量精度,减少安装结构的复杂程度,本文采用分体式结构设计,在悬浮架左、右两侧各安装一套相同的轨道不平顺检测系统.

4.2 结构平台与传感器布局

结构平台在设计时应考虑以下几个方面:

(1) 具有较高的强度和刚度,避免结构平台结构变形对系统检测精度的不利影响.

(2) 与悬浮架连接牢固、可靠,采取必要的防松措施,避免因列车行驶时悬浮架振动导致连接松动.

(3) 具有质量轻、可移植性强和使用寿命长的特点.

综合所述,检测系统的结构平台及其内部部件布局示意如图11、12所示,此系统通过高强度螺栓紧固在头车端部悬浮架架梁前端.

图11 结构平台示意图

1-开关;2-电源输入;3-电源模块;4-通信接口;5-信号处理电路板;6-陀螺仪信号采集电路板;7-现场可编程门阵列(FPGA)处理器;8-激光测距传感器;9-加速度计;10-z轴陀螺仪;11-x轴陀螺仪;12-y轴陀螺仪

图12相关部件布局

Fig.12Layoutofrelevantparts

5 结论

(1) 确定了系统组成及功能,介绍了基于惯性

基准法的测量原理,并在中低速悬浮架上进行了静态试验验证,检测误差为±0.2 mm.

(2) 设计了削弱激光测距传感器输出数据“齿槽纹波效应”的算法,并通过仿真试验验证了算法的有效性,可将齿槽形状引入的波动影响限制在±5 mm范围内.

(3) 根据轨道特点和检测环境选用光纤陀螺仪、微机械电容式硅加速度计、激光测距传感器作为系统测量传感器.

(4) 将检测系统设计为分体式结构,并提出了相应结构平台设计的初步考虑.

参考文献:

[1] 吴详明.磁浮列车[M]. 1版.上海:上海科学技术出版社,2003.

WU Xiangming. Maglev train[M]. 1st ed. Shanghai: Shanghai Scientific & Technical Publishers, 2003.

[2] 何大海.常导电磁悬浮式轨道巡检车:CN101624022[P].2011-01-13.

HE Dahai. Often conducting maglev track inspection vehicle type:CN101624022[P].2011-01-13.

[3] NIETERS W. Guideway monitoring during operational use on the first transrapid line in Shanghai[C]∥MAGLEV’2004, The 18th International Conference on Magnetically Levitated Systems and Linear Drives. Shanghai:[s.n.],2004:480-485.

[4] 邵东华, 康明. “863”磁浮试验线轨道梁精调测量分析[J]. 城市勘测, 2008(5):101.

SHAO Donghua, KANG Ming. Measurement and analysis of fine rail alignment of maglev test line [J]. Urban Investigation, 2008 (5): 101.

[5] HUANG J, WANG G. Creative design on high speed maglev guideway automatic inspection equipment [C]∥ MAGLEV’2006, The 19th International Conference on Magnetically Levitated Systems and Linear Drives. Dresden:[s.n.],2006:693-696.

[6] ZHENG S, LIN J, LIN G. Long-wave irregularity detection of high-speed maglev track[C]∥ Electronic Measurement and Instruments, 8th International Conference on.[S.l.]: IEEE, 2007:277-281.

[7] 吴峻, 李璐, 樊树江,等. 一种间隙传感器的线圈设计[J]. 传感技术学报, 2004,17(3):512.

WU Jun, LI Lu, FAN Shujiang,etal. Designs of the structure of coils for a gap sensor[J]. Chinese Journal of Sensors and Actuators,2004,17(3):512.

[8] 王悦婷. 高速磁浮交通线路线形的动态检测[J]. 城市轨道交通研究, 2015, 18(6):123.

WANG Yueting. Dynamic detection of the speed of maglev line [J]. Urban Rail Transit Research, 2015, 18(6): 123.

[9] 张建武, 陈俐. 磁悬浮轨道状态自动检测装置和方法: CN1603189[P]. 2005-04-06.

ZHANG Jianwu, CHEN Li. Automatic inspection device and method of maglev track state: CN1603189[P]. 2005-04-06.

[10] SHI J, FANG W S, WANG Y J,etal. Measurements and analysis of track irregularities on high speed maglev lines[J]. Journal of Zhejiang University, 2014, 15(6):385.

[11] ZOU D S, SHE L H, ZHANG Z Q,etal. Maglev vehicle and guideway coupling vibration analysis[J]. Acta Electronica Sinica, 2010, 38(9):2071.

[12] 周海波, 刘建业, 赖际舟,等. 光纤陀螺仪的发展现状[J]. 传感器技术, 2005, 24(6):1.

ZHOU Haibo, LIU Jianye, LAI Jizhou,etal. Development status of fiber-optic gyroscopes [J]. Journal of Transducer Technology, 2005, 24 (6): 1.

[13] DONG Linxi, LI Yongjie, YAN Haixia,etal. SEMICONDUCTOR DEVICES: characteristics of a novel biaxial capacitive MEMS accelerometer[J]. Journal of Semiconductors, 2010, 31(5):63.

[14] WU J, ZHOU W W, LI L. Research on speed and position detection system of high speed maglev train[J]. Journal of National University of Defense Technology, 2011, 33(1):109.