止水围堰及深基坑开挖施工技术

2018-05-24许怀彪卿启忠

许怀彪 卿启忠

中交一航局第二工程有限公司 山东青岛 266071

1 项目实施背景

烟台开发区大季家污水处理厂深海排放工程位于平畅河入海口,为确保排海调压井、镇墩及KP0+022至排海调压井间管道等项目进行陆上干施工,拟在其周边设置单排高压旋喷桩止水围堰,待桩体达到设计强度后,方可进行基坑内降水、开挖、护坡等项目。因本工程临海作业,受外海环境影响较大,且围堰堤身主要为中粗砂,易受海浪冲刷而流失,因此加固围堰堤身是本文研究的重点,围堰内基坑开挖深度7.37m-8.38m,属于深基坑作业,需要做好深基坑安全防护措施,同时围堰止水效果的好坏,直接影响到基坑内干施工的施工质量,故施工前需认真校核各个环节的施工参数,施工过程中严格按照本方案要求进行施工控制。

2 实施效果

2.1 围堰堤坝实施效果

(1)围堰堤坝工程概况。本工程围堰堤坝采取就地取砂进行回填,回填过程中及时在其两侧铺设一层土工布并采用砂袋压实。因极端高水位为3.67m,为防止海水倒灌及冲刷影响,止水围堰顶面标高宜设置为+4.5m,其临海侧土工布外侧需铺设65cm厚100-150kg的护面块石,进行围堰旋喷止水桩施工时溢出水泥浆液需均匀分摊到护面块石缝间,从而加强围堰护坡稳定性。

(2)围堰堤坝稳定性验算。

①围堰临海侧护面块体稳定验算。护面块体稳定重量按《防波堤设计与施工规范》(JTJ298-98)4.2.4 条计算:

W=0.1ΥbH3/(KD(Sb-1)3ctga),Sb=Υb/Υ

式中:W-单个块体的稳定重量(t);Υb-块体材料的重度KN/m3,取 23;H-设计波高(m),取0.6;KD-块体稳定系数,取4.0;Υ-水的重度(KN/m3),取10.25;a-斜坡与水平面的夹角(°),取45

W=0.1×23×0.63/(4.0*(23/10.25-1)3ctg45)=0.0645t

采用100-150kg块石护面满足规范要求。

②围堰临海侧护面块体厚度计算。护面块体厚度按《防波堤设计与施工规范》(JTJ298-98)4.2.18条计算

h=n/c(W/(0.1Υb))1/3

式中:h–护面层厚度(m);n/-护面块体层数,取2;c–块体形状系数,取1.0

h=2×1.0×(0.0645/(0.1*23))1/3=0.61m < 0.65m

本工程护面块石厚度为0.65m,满足规范要求。

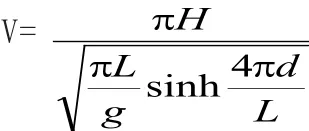

③围堰临海侧护面块体稳定重量验算。临海侧堤前波浪底流速按《防波堤设计与施工规范》(JTJ298-98)4.2.20条计算:

表1 滑弧计算结果

式中:V–堤前波浪底流速(m/s);H-设计波高,取0.6;L–计算波长,取65m;d-堤前水深,取4.5m;

经计算,堤前波浪底流速为0.42m/s,根据《防波堤设计与施工规范》表4.2.21护底块石采用100-150kg块石满足规范要求。

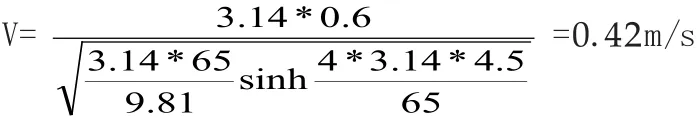

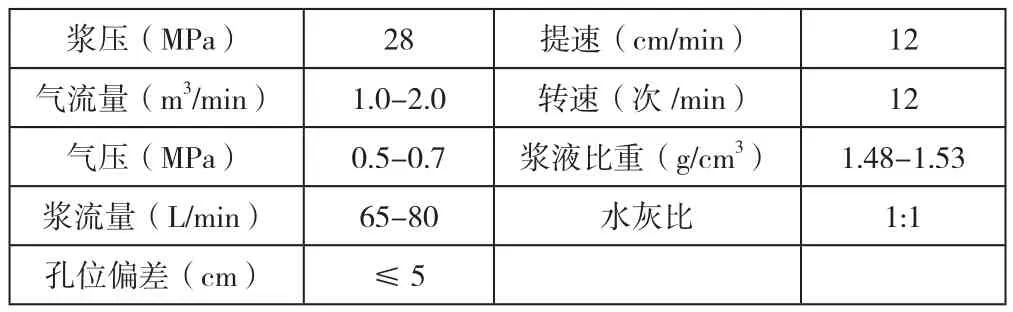

④围堰开挖整体稳定性验算。根据《港口工程地基规范》(JTS147-1-2010),采用圆弧滑动简单条分法进行整体稳定性验算:

Υo/Msd≤MRK/ΥR

式中:Msd-作用于危险滑弧面上滑动力矩的设计值(KN.m/m);

MRK-作用于危险滑弧面上抗滑动力矩的标准值(KN.m/m);

Υo/-重要性系数;

ΥR-抗力分项系数,见表1。

表2 抗力分项系数最小时滑弧计算结果

经计算,围堰使用期整体稳定系数最小值为1.392,满足规范要求。

(3)依托工程实施效果。根据以往经验常在原有基础上进行止水围堰施工,且止水围堰回填料基本不采用中砂回填,而本工程采取就地取砂回填堤坝,但中砂回填后易受海浪冲刷而流失,为防止中砂被海浪冲刷,堤坝回填完成后,立即在堤坝外海侧铺设一层土工布,并抛填护坡块石,利用止水围堰注浆过程中溢出的浆液洒落在护坡块石上,浆液凝固后将块石间缝隙填堵,使得护坡块石连成一个整体,并经几次大风大浪后,堤坝整体处于稳定状态,成功解决中砂遭海浪冲刷而流失等问题,同时节省了大量成本,为后续类似工程奠定了坚实的基础。

未护坡处理之前

护坡处理后

2.2 围堰止水实施效果

(1)围堰工程地质条件。本工程场地内土层大致分为六层,第一层为素填中粗砂,厚度约4.5m,分布在0.43m至+4.93m;第二层为细砂,厚度约4.5m,分布在-4.07m-0.43m;第三层为淤泥质粉质黏土,厚度约0.8m,分布在-4.87m至-4.07m;第四层为中砂,厚度约2.0m,分布在-6.87m至-4.87m;第五层为淤泥质粉质黏土,厚度约3.1m,分布在-9.97m至-6.87m;第六层为中粗砂,厚度约3.1m,分布在-12.07m至-9.97m。

(2)止水围堰形成后预期止水分析。根据地质勘查资料可判断弱透水层为淤泥质粉质粘土层,渗透系数取值K=0.525×10-6m/s。

①当桩端入粉质粘土层3.1m时,基坑底管涌按《建筑施工计算手册》3.8.3条验算。

基坑底标高取-4.37m,极端高水位为+3.67m,中粗砂的重度r=19KN/m3,抗管涌安全系数K=1.5,海水重度rw=10.25KN/m3

r/=19-10.25=8.75KN/m3,则:

t=(kh/rw-r/h/)/(2r/)

=(1.5×8.04×10.25-8.75×8.04)/(2×8.75)

=3.04m<3.1m

故不会发生管涌现象,因此本工程桩端入粉质粘土层3.1m时满足规范要求。②坑底控制渗水量按《建筑施工计算手册》3.8.4条计算。

K=0.525×10-6m/s

=0.0454m/d

水头梯度i=h//(h/+2t)

=8.04/(8.04+2×3.04)

=0.57

Q=K×A×i

=0.0454×2021×0.57

=52.3m3/d

③基坑内降水处理

基坑渗水处理

基坑内日渗水量Q天=52.3m3/d

Q时=Q天/24=52.3/24≈2.2m3/h

当每口疏干井内布置水泵流量为5m3/h时,Q总时=5×4=20m3/h>2.3m3/h,共布置4口疏干井满足降水要求。

基坑应急排水。当遇强降雨、海水倒灌或基坑涌水等因素影响时,预计基坑内每小时灌水量达10-100m3/h。为满足应急排水要求,在坑底布设排水沟及3个集水坑,每个集水坑内放置一个100m3/h的潜水泵。

Q总=100×3=300m3/h>100m3/h

满足施工应急排水要求。

(3)止水围堰实施方法。根据上述计算结果,本工程旋喷止水桩需穿透第五层淤泥质粉质黏土层,并进入第六层中粗砂层约0.5m方可满足规范要求,因本工程旋喷止水桩需同时满足止水及支护要求,旋喷桩桩径宜为Φ800mm,桩间咬合200mm。旋喷止水桩施工采用二重管高压旋喷施工工艺,该工艺采取分开输送气、浆二介质的二重管,产生的高压浆射流和外围环绕的气流同轴喷射冲切挤压土体,使浆液在切割范围内更好的与地层颗粒掺和,形成强度较高的连续固结体,起到加固防渗的作用。

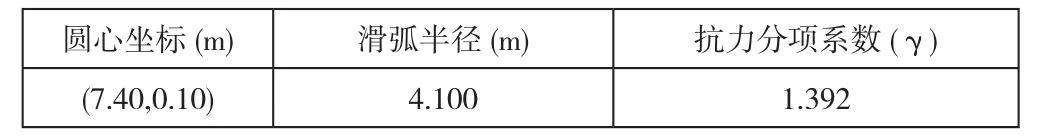

①旋喷止水桩试桩。为保证施工质量,机械设备进场后,先进行试桩,试桩根数不少于3根,深度为4m,通过试喷校验施工设备的技术性能、工艺参数、试喷效果及其技术措施能否满足施工现场及设计规范要求。待试桩强度达到设计强度后,即可将旋喷桩体挖出,检查每根桩的均匀性、完整性、强度、桩间搭接量等是否满足设计、规范要求。

a.单嘴直径2.4mm,旋喷。

浆压(MPa) 28 提速(cm/min) 12气流量(m3/min) 1.0-2.0 转速(次/min) 12气压(MPa) 0.5-0.7 浆液比重(g/cm3) 1.48-1.53浆流量(L/min) 65-80 水灰比 1∶1孔位偏差(cm) ≤5

b.双嘴直径1.7mm,旋喷。

浆压(MPa) 32 提速(cm/min) 12气流量(m3/min) 1.0-2.0 转速(次/min) 12气压(MPa) 0.5-0.7 浆液比重(g/cm3) 1.48-1.53浆流量(L/min) 65-80 水灰比 1∶1孔位偏差(cm) ≤5

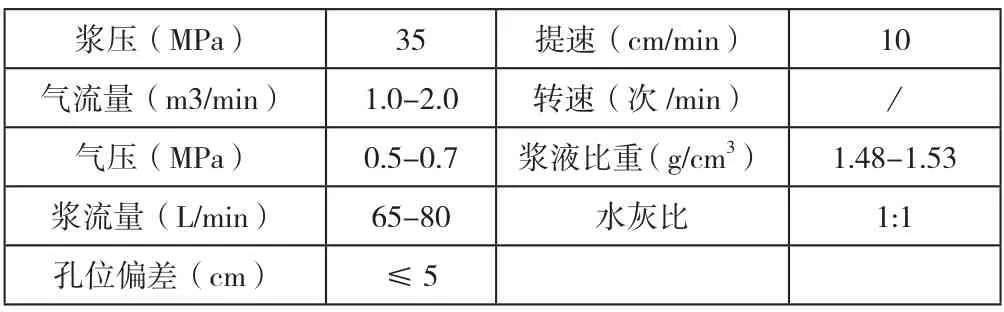

c.单嘴直径2.4mm,定喷。

浆压(MPa) 35 提速(cm/min) 10气流量(m3/min) 1.0-2.0 转速(次/min) ∕气压(MPa) 0.5-0.7 浆液比重(g/cm3) 1.48-1.53浆流量(L/min) 65-80 水灰比 1∶1孔位偏差(cm) ≤5

②试桩后效果分析。

单嘴直径2.4mm,旋喷

双嘴直径1.7mm,旋喷

采取单嘴直径2.4mm旋喷方式试桩,桩径达Ф810,桩身完整,旋喷桩抗压强度达6MPa以上,满足设计要求;采取双嘴直径1.7mm旋喷方式试桩,桩劲达Ф900,桩身完整,旋喷桩抗压强度达6MPa以上,满足设计要求。通过试桩发现双嘴直径1.7mm旋喷方式喷射存在桩径偏大且使用水泥多,成本高,而单嘴直径2.4mm旋喷方式喷射正好满足设计、规范要求,经研究决定本工程旋喷桩采取单嘴直径2.4mm旋喷方式进行喷射。

临海侧排污管道底部止水采取单嘴直径2.4mm,定喷方式试桩,桩的喷射宽度达150mm,喷射长度达2200mm,桩身完整,旋喷桩抗压强度达6MPa以上,

因桩的喷射宽度太小,不能满足设计要求,为增大桩的喷射宽度,经研究决定采用摆角300的摆喷方式来进行施工,其余参数均按试桩时的参数实施。

单嘴直径2.4mm,定喷

(4)依托工程实施效果。

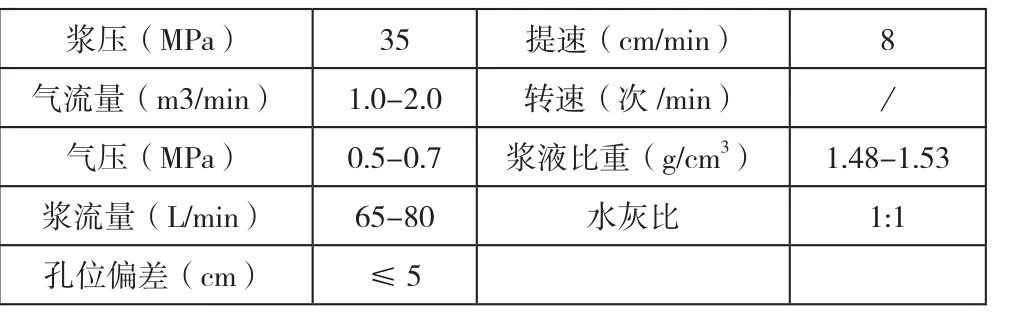

①采用30°摆喷喷射法,成功解决深埋式大直径管道下方止水困难的问题。深埋式大直径管道下方止水采用30°摆喷喷射法史无前例,本工程排污管道深埋在围堰临海侧堤坝底部,为使排污管道下方达到止水目的,决定在管道两侧先钻孔,再采取30°摆喷对喷法进行试桩,各项参数如下表:

喷射完成后,在距离喷射孔后方20cm处再钻孔进行Ф800mm旋喷桩施工。施工完成后,立即安排施工人员将桩体顶部挖出,检查发现桩体连续,且止水墙最小厚度达600mm。围堰内基坑开挖过程中未发现此处渗水,止水效果较好,今后类似工程可采取此方案进行大直径管底部止水施工。

单嘴直径2.4mm,30°摆喷

②回填堤坝潮差段采用插入PVC管及双液注浆法,成功解决潮差段止水困难的问题。根据以往经验回填堤坝常回填透水性较弱的土质,而本工程临时围堰堤坝采用中砂回填,中砂透水性较强,采用常规方法进行止水施工时,潮差段浆液未初凝前将被海水冲刷,达不到止水目的。为防止遭海浪冲刷,在常规浆液中参入水玻璃,参入量为浆液量的10%-30%,乘平潮时对潮差段进行双液注浆。同时为防止在潮差段发生踏孔现象,在钻孔过程中跟进Φ110PVC管(经试验当浆压达到28MPa时可成功将Φ110PVC管刺破,不影响注浆效果),通过此类方法成功解决潮差段止水困难及踏孔现象的问题,且止水效果较好,今后类似工程可采取此方案进行止水。

2.3 基坑开挖实施效果

(1)基坑开挖实施方法。根据以往经验深基坑进行开挖时需先铺路后开挖,而针对本工程宽度狭窄,长度较长,深度较深的基坑,宜采用长臂挖掘机直接进行倒退开挖,再由普通挖掘机、后八轮进行倒运施工,成功解决基坑开挖难的问题,大大节省时间,同时也节约大量资金,今后类似工程可采取此方案进行开挖施工。

(2)基坑边坡护坡处理。因本工程土质主要为中粗砂,需进行护坡处理,待基坑边坡开挖完成后,立即组织人员对基坑边坡进行修整、挂网喷坡处理。对于易坍塌的区域采取如下措施:基坑修整后立即喷射一层20-40mm砼护坡,砼凝结后再布置钢钉孔位,进行下一道施工工序。

砼喷射24小时后浇水养护,每天至少喷水四次。养护时间一般不小于7天。第一次喷水保养时,水压力不宜过大,以防止冲坏喷射砼防护层表面。

3 实践中的经验和教训

(1)止水围堰施工前,应采用地质钻机进行现场钻孔取样,检查取样结果是否与设计勘察结果一致,若不一致时,需邀请监理、业主、设计、勘察单位进行现场确认,进一步确认无误后方可进行止水围堰施工;

(2)旋喷止水桩施工前,需进行现场钻孔试桩,检查桩径是否符合设计要求,桩身是否完整,若与设计要求不符,需调整相关参数后,再进行试桩,直至桩径、桩身满足设计及规范要求为止。

(3)止水桩钻孔施工过程中常遇孤石,严重影响围堰止水质量,应先探明孤石的大小,当孤石较小时,可不予考虑,当孤石较大时应在孤石侧面进行补桩处理。

(4)当基坑开挖至底层时,由于个别区域渗水较为严重,影响基坑护坡施工,可采取真空井点降水法(管道长6m,管间距0.6m,管上布满小孔,管道连接真空机后实施降水)快速将边坡内水引出,待基坑底部表面不出现渗水时,先在其底部竖向铺上1层竹架板,竹架板外侧打设木桩,并预留排水管,再挂网喷坡,待喷坡混凝土强度达到规范要求后方可停止快速降水法。

4 结语

本文采取理论与实际相结合的方法总结了止水围堰及深基坑开挖施工的全过程,详细叙述了临时止水围堰及深基坑开挖过程中各个环节的操作要点,及施工中所面临的问题及解决方案,同时总结了围堰堤坝回填、止水帷幕施工过程中的经验和教训,亦提供大量的施工技术参数,具有较强的施工指导意义,为后续施工奠定了坚实的基础。