方家山安全壳通风隔离阀国产化应用与改进

2018-05-24田亮

田亮

中核核电运行管理有限公司维修二处 浙江嘉兴 314000

1 安全壳通风隔离阀功能及国产化设备概述

在反应堆厂房内,EBA系统为直流式通风系统,将反应堆内排出的空气通过核辅助厂房空气净化系统净化后,排至核辅助厂房屋面,后通过电厂烟囱排向大气。整个EBA系统包含八个质保等级为Q1级、核安全等级为2级的安全壳隔离阀,这也是压水堆核电站通风系统中,质保等级最高的阀门。4个隔离阀位于反应堆厂房+11.5米,4个隔离阀位于连接厂房+10.0米及+13.15米层。这八个隔离阀用来保证发生LOCA事故时,安全壳的密封性。

隔离阀密封采用三偏心结构,保证密封圈只是在关闭位置时才与阀座接触,不会产生相对摩擦和磨损,即具有开启时能瞬间脱开,关闭时具有越关越紧即磨损补偿功能。又能确保密封面周向接触的均匀一致性。关闭时密封圈渐渐切入阀座密封面,能自动清除密封面上的杂质。

阀门结构形式及工作原理:阀体为静止部件,蝶板通过花键与阀轴固定链接,阀轴和驱动装置之间用花键连接,阀轴上下两端用轴承支撑。阀门动作时,转动驱动装置上的手轮,可使阀板达到启闭的目的。手轮顺时针转动为关闭,逆时针转动为开启。驱动装置主要由涡轮蜗杆、轴,齿杆、拨叉、弹簧缸等组成。

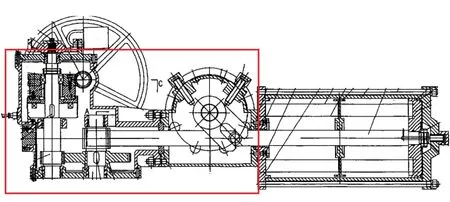

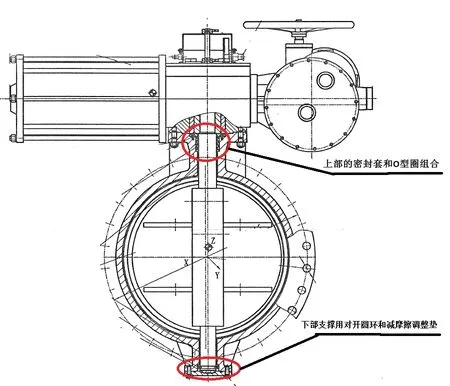

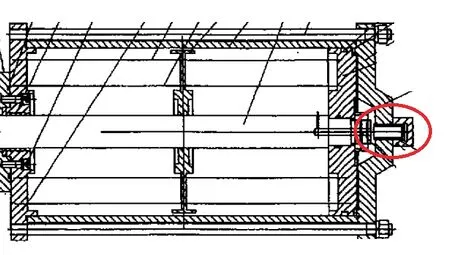

图1 结构图

2 国产化设备运行情况及缺陷检修

方家山EBA系统安全壳通风隔离阀自调试运行至今已经经历了漫长的调试准备阶段和2个燃料循环。在此期间阀门的可靠性得到充分的考验。阀门顺利的通过了设备调试移交以及两次大修的密封性能试验。

期间设备出现的缺陷情况:

(1)执行机构关闭力下降:

方家山1#机组102大修后期机组进行装料后通风系统关闭试验时1EBA001VA发生了执行机构关闭力下降的情况。在机组装料后进行通风隔离阀开关试验,试验过程中发生了EBA001VA阀门卡涩,风阀无法动作。关闭试验被迫中止。

(2)阀门关闭后密封性能未达到要求:

方家山2#机组202大修期间进行EBA阀门密封试验时2EBA014/015/016VA三台阀门均出现了自动关闭后密封性能未达到要求的情况。

综上述在方家山EBA通风隔离阀遇到的检修缺陷大致可以总结如下:

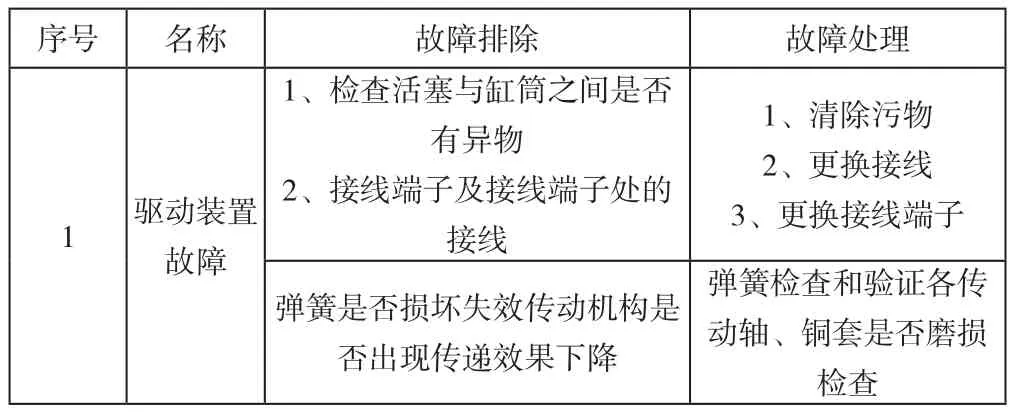

表1 驱动装置故障表

表2 驱动装置故障处理方法表

3 执行机构关闭力下降的原因分析

由于EBA系统通风隔离阀属于自动关闭阀门,关闭力完全由弹簧的回弹力来提供。通风隔离阀关闭力下降甚至导致开关卡涩故障是此类阀门常见的故障之一,造成此原因有很多,从阀体到执行机构的各个滑动副都有可能导致阀门开启或关闭故障。针对通风隔离阀的结构特性和缺陷表现,收集了各类数据和现场信息,展开了仔细的讨论分析,对各种可能导致此阀门关闭力下降的原因进行一一分析,通过分析排除了部分因素,并对主要原因进行验证和处理。

3.1 执行机构的弹簧力不足

安全壳通风隔离阀执行机构属于弹簧自动关闭方式,在电磁离合器通电后可通过手轮将阀门手摇至开启状态。在未安装限位装置时当阀门被打开后对电磁离合器失电,阀门通过执行机构内被压缩弹簧力释放将阀门关闭。

阀门电磁离合器失电后,依靠弹簧的作用力将阀门关闭,如在关闭过程中弹簧提供的作用力不足以克服阀门总的摩擦力和碟阀阀板密封面的剪切力,那么阀门就会无法正常关闭。在阀门开启状态下,弹簧的压缩量是随着阀门开度而增大最大的,如此时弹簧作用力不足,一方面可能是因为弹簧受到的压缩不足(可以理解为阀门开度过小);另一方面弹簧损坏或者弹性系数下降。

由于该通风隔离阀采用了多组不同的弹簧组合所以单一弹簧系数下降并非直接影响阀门的戏能,阀门在开启过程中严格按照试验规程不会发生低开度情况下的关闭情况故此情况可能性不高。(没检测证据来证明是执行机构弹簧力不足,只是可能的原因)

3.2 执行机构内异物阻碍

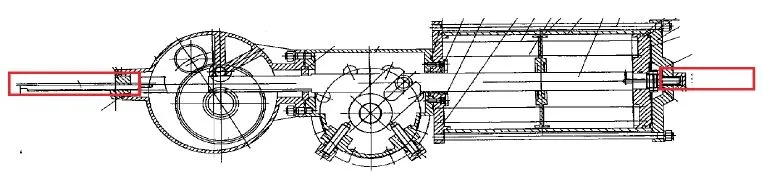

图2 执行机构内部区域标示图

根据上图所示,执行机构内部除弹簧腔末端有一个方便弹簧压缩后空间变化而设计的排气孔整个执行机构内部为封闭状态,而内部的异物贡献来源主要来自齿轮磨损后产生的杂质。经过几次的执行机构的预防性维护,磨损下来的为粉末,而执行机构内部的齿轮均采用宽型的齿轮结构故因异物导致的执行机构关闭力下降可能性不高。(最好能指出异物在哪个位置,具体卡在哪了)

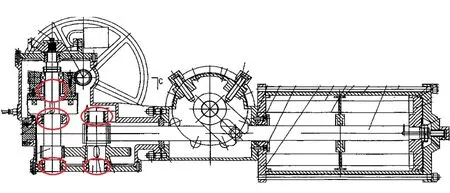

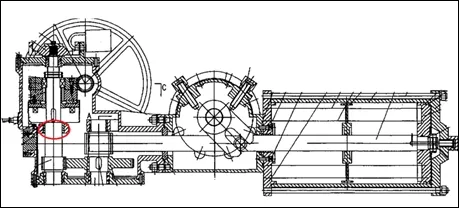

3.3 执行机构内摩擦副发生磨损

该阀的摩擦副只要是执行机构传动齿轴之间的几个支撑套,均属于铜材质,起到一定的支撑和耐磨的作用。而这样的摩擦副由下图红圈标注。

图3 执行机构摩擦副位置标示图

摩擦副虽然一定程度上起到了耐磨的作用但并非绝对的可靠,在国产化应用的过程中,摩擦副也发生过和传动轴出现磨损和咬死得情况发生。2016年9月在进行安全壳通风隔离阀阀常规开关试验的过程中,经过几次阀门手动开启后自动关闭的过程中发现随着次数的增多,阀门自动关闭后距离全关的完成度逐步下降,从自动关闭后阀门还有5%的开度渐渐增大至阀门离合器断开后阀门无反应的情况(完全咬死)。这种情况说明弹簧克服压缩后释放的弹簧力被摩擦副提供的摩擦力完全抵消。现场实施人员经过解体检查后发现安装有电磁离合器的传动轴上有一处非常明显的刮伤痕迹并且导致包覆的铜套出现了严重的拉丝情况具体见下图:

图4 传动轴预装示意图

图5 磨损位置

图6 执行机构磨损摩擦副标示图

红圈部分的摩擦副正好是处于该传动轴的中部支撑部分,由于严重的磨损彻底的破坏了弹簧力的释放。因此我们也收集了方家山机组2台机组的16台通风隔离阀关于摩擦副的维修频度,1其中在方家山调试和运行期间该情况属于首次发生,而在该设备的其他电站应用上也出现过类似的偶发情况。因此我们在后续的设备维护上专门针对此类问题追加的各阀门的执行结构摩擦副的检查,从根源上减少该情况的出现。

4 阀门关闭后密封性能未达到要求分析

这里分析的阀门关闭后密封性能未达到要求其中排除了上述执行机构关闭力下降的所有因素,从主阀体的结构来分析。因隔离阀密封采用三偏心结构,保证密封圈只是在关闭位置时才与阀座接触,不会产生相对摩擦和磨损,即具有开启时能瞬间脱开,关闭时具有越关越紧即磨损补偿功能。又能确保密封面周向接触的均匀一致性。关闭时密封圈渐渐切入阀座密封面,能自动清除密封面上的杂质。在日常检修和试验调试过程中,阀门关闭密封性能未达到要求的情况也时常发生,总体情况总结如下:

4.1 阀轴转动不灵活:

由于阀主轴连接了碟板是通风隔离阀的核心转动构件,通过阀门的阀体构造可以发现影响主轴的转动,有两个非常重要的部分:1、上部的密封套和O型圈组合;2、下部支撑用对开圆环和减摩擦调整垫。其中2甚至可以协助调整密封垫圈上下部接触位置。但是但与由于执行机构密封性完整,阀门转动范围<90°所以1和2的部分很少会出现损坏的情况,

图7 通风隔离阀影响主轴的重要部分标示图

4.2 密封面泄漏

密封泄漏的情况其实在阀门开关后或者检修过程中经常会遇到的一种情况。首先在总结密封面泄漏前我先将执行机构给出的关闭力大于阀门密封的最小关闭力这个条件固定来分析。

碟板垫片无法达到密封要求:

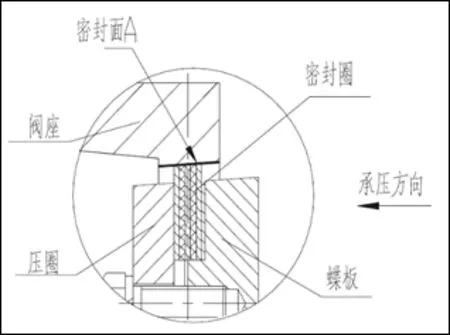

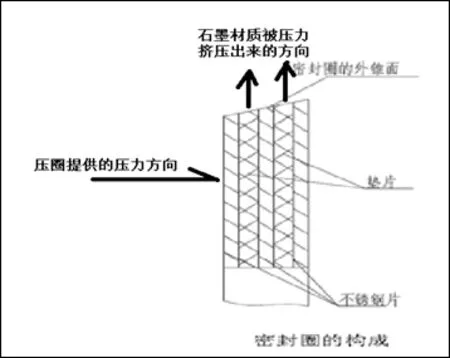

隔离阀在关闭状态时,阀座密封面与密封圈的外锥面接触形成密封副,阀门的驱动装置输出扭矩,使密封副之间形成一定的密封比压,从而实现阀门的密封。在关闭位置,随着介质压力的升高,密封副的比压也相应升高,从而保证了阀门的密封性。密封接触面相对较宽,对介质中的杂质敏感度不高。密封圈由多层次不锈钢片与垫片层叠构成,密封副形成迷宫式的密封,确保阀门实现气泡级密封。如下图8密封副结构以及图9密封副挤压原理。

将密封圈安装完成后需要通过上图的压圈提供一个压力,这个压力实际是可调节的,当压圈挤压后密封圈,将间隔中的石墨材质挤压出来,而这些挤压出来的石墨就是阀门提供密封效果的重要部分,而这些石墨间隔的不锈钢片提供了定向的加压方向同时也保持了一定的强度,每层石墨逐层的提供了密封比压最终达到大口径阀门密封的要求。

图8 密封副结构

图9 密封副挤压原理

综合垫片和压板的特点,密封面泄露的原因由如下几个因素影响:

(1)压圈安装不平无法达到均匀作用在垫片上:因为压圈的安装问题没有和碟板同心导致垫片未受到正确的压紧方向,导致垫片石墨未发挥作用。

(2)垫片内环由于安装过程中未与碟板突台完全贴合导致垫片装歪最终关闭后留有角度无法形成密封面。

(3)压板和密封垫片都安装正确并与碟板同心,但密封面处仍有泄漏,那么这种情况跟阀门装配有直接关系。

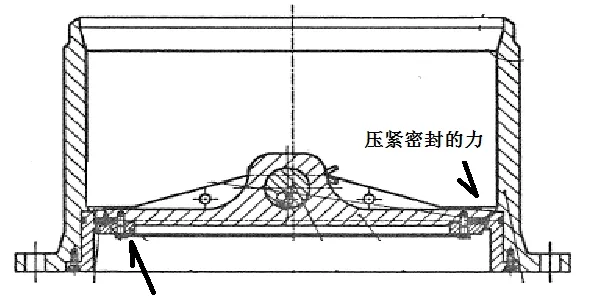

由图10所示阀门在关闭时其实执行机构还提供了压紧密封的力。这部分有弹簧伸展到底后还有部分的弹簧力没有释放。而这部分的压紧力每个阀门装配后都有偏差,但如果过大阀板会导致一个很小的翻转角度。这个角度会直接影响垫片和阀座的密封角度。所以在阀板和垫片之间还有一个垫片这个垫片就是来最终调整垫片在碟板上存在一个角度来更好的补偿垫片和阀座。

图10 压紧密封力方向示意图

4.3 其它原因

(1)阀座密封面裂纹损坏。阀座密封面损坏,一般分贯穿材质裂纹损伤或者是划痕凹陷损坏。最终可以通过阀座更换或者机修修复的方式来解决。

(2)密封面有杂质。阀门的运行过程中阀门密封面会积累灰尘或者金属微粒这些在阀门快速关闭过程中造成二次伤害或者直接影响密封效果。

5 设备检修实践改进

随着通风隔离阀的使用和检修的持续进行,团队应对阀门故障的判断方式也日渐成熟,通过对执行机构和阀门主体两个部分单元,进行逐个分析排除非故障单元后再根据故障部分进行筛查的方式快速的锁定故障原因。在积累检修经验的同时参与和阀门厂家对阀门设计上的部分进行优化,为国产化阀门的应用与改进提供了大量的维修经验和应用基础。其中有部分改进还得到了厂家的任何并得到了同类型电厂的应用。

(1)执行机构弹簧腔泄压螺帽放气孔扩大:在检修过程中发现在阀门关闭过程中弹簧腔在手动打开后弹簧腔会在泄压螺栓部分产生一个比较大的空腔,但在快速关闭的过程中放气螺栓会产生类似高压容器放气的声音,这个空气压缩的过程会抵消部分弹簧伸展后释放出来的弹簧力。根据和厂家的沟通我们将泄压螺栓的放气孔进行扩孔,减少了放气声的同时也较少了弹簧回弹是克服的压缩空气的力。修改放气螺栓图11所示:

图11 泄压螺栓位置示意图

(2)避免阀门失电情况下阀门突然关闭对维修人员造成二次伤害:

由于阀门的关闭为失电自动关闭并且关闭时速度快剪切力强。根据这个实际情况,由于电站检修期间很多工作需要同时进行,为了避免突然停电或者操作过力矩而导致的阀门突然关闭。维修人员设计了两套阀门阀位的保护装置,既有利于阀门状态在特殊情况下的保持又避免了维修人员在断电情况下造成设备的二次伤害。设计工具如下图12:

图12 顶针保护装置安装位置示意图

在红色部分:为设计的双向顶针,此工具有两个用途:

(1)将阀门锁定在特殊状态下避免阀门误动作;

(2)当执行机构需要解体时,阀门处于关闭状态时锁定执行机构位置,以保证执行机构的相对位置保留阀门关闭后的一定关闭力避免组装后对关闭力的二次调整。

6 结语

在核电站运行期间,安全壳隔离阀国产化后经受着时间的考验,故障的表现形式各异,如何抓住重点,找出故障的根本原因,是解决问题的关键。在方家山安全壳通风隔离阀执行机构关闭力下降的故障处理中,维修人员从设备机构原理和故障表征出发,凭借检修经验,在多项复杂的故障原因中归纳出可能导致此阀门关闭力下降的主要因素逐一排除,找到了偶发故障的根源,最终通过检修实践得以证实。

在阀门关闭后密封性能未达到要求的故障中,维修人员罗列了所有可能导致垫片密封失效的多种原因,并将此类问题发生的可能性也进行的逐个罗列,根据现场检修的经验分析了各个故障的诱因和如何处理的方式。虽然上述故障已经覆盖了绝大部分的检修故障,但维修人员并不满足于此,积极的参与到了国产化实践和改进的工作中去。积极参与阀门设计优化谏言献策,并通过自身智慧设计的工具优化了检修步骤,防控了安全风险。