某车型软内饰系统设计

2018-05-24王立鑫刘婷婷孙成武

王立鑫,刘婷婷,孙成武

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

前言

汽车软内饰系统主要指内饰的模压、发泡、吸塑成型的包覆件,其主要功能是装饰、吸隔音、遮挡等,包括顶棚、地毯、声学包及行李箱装饰件等。其设计应从造型CAS、结构装配性、材料、配置、性能、成本及轻量化等多方面综合考虑。

1 方案设计

1.1 造型分析

与软内饰相关的即顶内饰CAS,首先根据软内饰借用件检查造型约束条件,其次需造型满足工艺成型可行性(拔模角度、最小R角、模压深度、局部R角等),避免造型过于复杂的情况出现。此外,还需在此阶段考虑头部空间,顶扶手布置范围,前后视野是否满足要求。

1.2 材料选择

受整车成本制约,并根据市场上同类别的竞品车调研信息反馈,最终软内饰产品材料基本选择沿用,而针对二代车型所作出的产品材料整改设变,将选择最新材料,如遮阳板本体材料(VOC、气味性、强度、耐久性更好)、本体盖板及衣帽架本体材料(原木粉板气味性不满足要求)。

1.3 结构装配

软内饰结构设计基本沿用(典型断面借用),装配及固定方式均参考。而借用的顶扶手其结构设计及装配参考借用车型(针对借用件需非常细心的核对数据与实物的一致性,避免出现借用错误数据导致最终的设变)。

针对软内饰结构重新设计的产品,如衣帽架增加拉绳、排风格栅更换新平台等,需充分调研标杆车型或联合供应商设计平台,最终给出最合理的结构,避免新结构出现零部件设计不合理的问题。

1.4 配置、性能

配置和性能要在方案前期阶段确定。尤其是零部件的性能,对比标杆车和前期车型确定性能指标,后期按照性能指标达标测试。

2 结构设计

2.1 断面

断面设计阶段是方案确定阶段后的又一个很重要的阶段,大部分的设计错误都有可能在此处发生并影响后续工作,如果此阶段不能发现的问题,有些问题可能直至试制验证阶段,甚至量产阶段才能发现,后果很严重。

图1 Y0顶棚前端结构

由于软内饰结构基本沿用,借用的典型断面案例如图 1所示。顶棚与玻璃黑边垂直距离5mm(避免顶棚超出黑边),与玻璃间隙 3mm(避免装配干涉),顶棚与前顶灯配合干涉量2.5mm(避免配合出现间隙)。

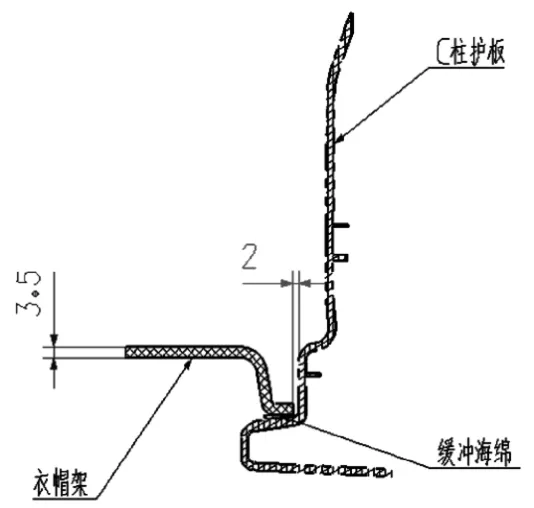

图2 衣帽架与侧围配合结构

而借用车型、新结构处断面如图 2所示。衣帽架本体3.5mm厚,与侧围配合Y向2mm间隙(安装、操作可行的同时避免间隙过大影响外观),衣帽架与侧围搭接下方粘贴缓冲海绵避免衣帽架撞击侧围产生噪声。

2.2 3D数据

数模设计是将前期的方案、构想转化为实际并结合材料、制造、运输、装配、试验、使用等方面的综合体现,软内饰数模设计经过SE、PED及最终的NC三个阶段。

2.3 零部件图纸

图纸设计阶段是对零部件的一个最终要求总结。定位基准涉及到零部件的检测方案;尺寸公差要求,关系到后期零部件一致性及装配精度控制;技术要求是对该部件的性能指标做全面总结,要结合前期的试验大纲,一起来对此部件的性能进行约束,保证高品质的部件。

3 实物验证

在经过前期方案设计,结构设计之后,在实物验证阶段仍会发现前期未发现的问题,包括结构性问题,装配性问题,固定牢固性问题等等。

实物验证又分前期试制验证和后期小批量验证,试制验证主要是对零部件的装配性和干涉进行验证,实物装配能否实现,是否存在干涉或间隙。小批量阶段主要验证装配工艺的可行性,同时也会发现零部件结构是否满足批量后的装配要求。

4 总结

针对软内饰开发过程进行归纳总结,从设计过程中找到容易出问题的环节,在此环节重点关注,形成系统的设计流程和重点阶段,为以后车型应怎样避免、后期其他车型开发过程提供参考,避免同类问题出现。

参考文献

[1] 泛亚内饰教材编写组.汽车内饰设计概论[M].北京∶人民交通出版社,2012∶120-126.