变速器工厂DCT下线与TCU数据匹配过程设计

2018-05-24刘旅行

刘旅行

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

引言

变速器是汽车重要零部件之一。而为了提高汽车驾驶的操纵便捷性、动力性以及燃油经济性,目前国内越来越多的主机厂投入到双离合自动变速器(Double Clutch Transmis-sion,简称DCT)产品的设计开发中,如一汽、上汽、江淮等汽车厂商已经完成产品研发并正式应用于市场[1]。而DCT区别与传动手动变速器的部分主要在于增加双离合器、液压控制系统HCU和变速器控制单元TCU。TCU接收变速器各传感器输入和外部驾驶员意图,判定变速器的工作状态以及下一个工作状态,并驱动液压控制系统HCU;HCU被TCU驱动后,将实现液压油路的切换和压力的变化,从而实现变速器的自动升、降档和双离合器中工作离合器的改变。

本文通过对DCT特性数据的分析,完成变速器工厂DCT下线时与TCU数据的匹配设计。

1 线性电磁阀的应用

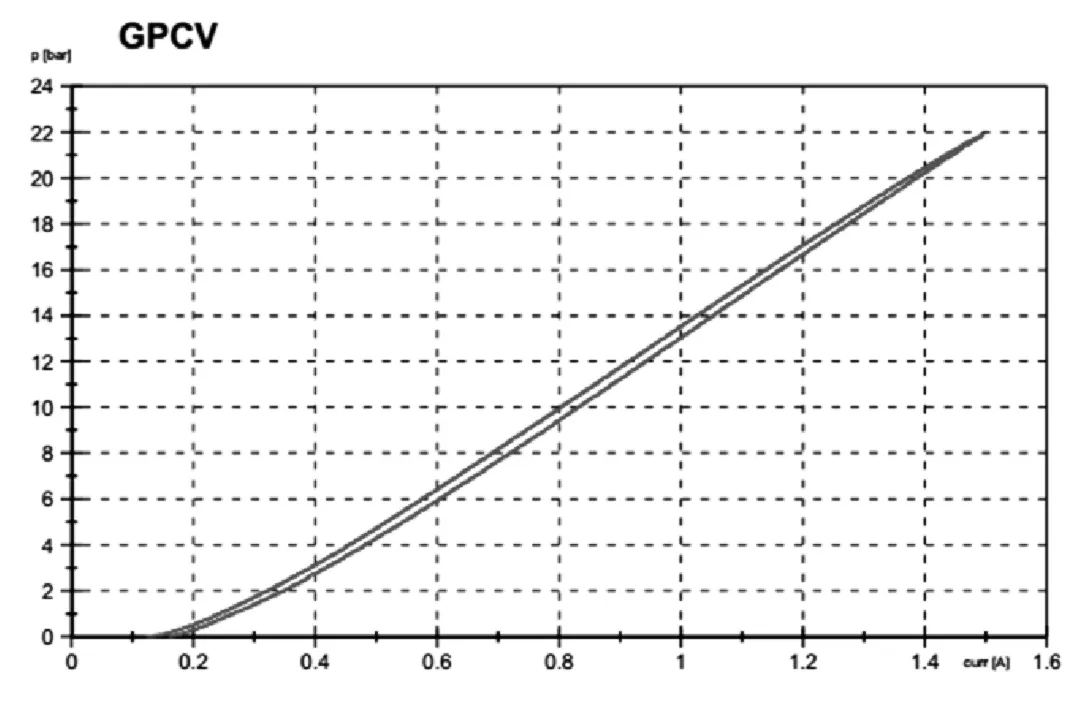

相比于传动自动变速器AT在液压控制系统中广泛使用PWM(脉宽调制)电磁阀,DCT创新地使用了线性电磁阀。目前DCT在其HCU里主要采用了2种线性电磁阀,分别为压力控制电磁阀和流量控制电磁阀。以压力控制电磁阀为例,测量其不同电流下的工作压力,近似为一条直线,即压力-电流成线性关系。下图为某款DCT上采用的换档压力控制电磁阀在HCU性能测试中绘制的压力-电流特性曲线。

图1 压力控制电磁阀压力-电流(P - I)特性曲线

设定该电磁阀的控制电流,即可获得确定的压力值,能够实现DCT换档及离合器的精确控制。这对于提升DCT的驾乘舒适性有着极大的促进作用。TCU软件中设计有全部线性电磁阀的特性表格。该表格为二维表格,对应于2类线性电磁阀,分别有P-I table(压力-电流特性表)和Q-I table(流量-电流特性表)。

由于线性电磁阀制造误差,同一类型不同个体的电磁阀的性能有差异,其特性曲线不重合,或者说同一电流下不同压力控制电磁阀的输出压力均有不同。故每个线性电磁阀装配成HCU后,需要在HCU EOL台架上测试全部线性电磁阀的P-I和Q-I特性,该数据将被写入到TCU数据中,实现对DCT的压力及流量精确控制。

表1 TCU数据中保存某换挡压力控制阀的P-I table示例

2 DCT特性数据

2.1 液压控制系统下线测试(HCU EOL)数据

HCU装配完成后,将进入HCU EOL测试台架,进行功能检查和各电磁阀特性测试。HCU EOL台架将按照设定工况,精确控制电磁阀的电流从0增加至最大然后降回0,绘制如图1示的特性曲线。并按照TCU软件中设定的表格取点(如表1示),输出P-I table和Q-I table。

2.2 变速器总成下线测试(DCT EOL)数据

在变速器总成下线测试中,需要进行测试并记录的数据有换档位置标定、离合器压力控制阀特性标定、离合器kisspoint点标定。

与之类似,HCU装配至DCT后,将作为变速器总成进入DCT EOL台架,完成变速器功能检查和标定。变速器功能检查将判定其是否能够合格下线,下线标定数据将写入TCU中,使其装配至整车后有较好的适应性。

3 TCU与DCT匹配

3.1 TCU程序文件

DCT开发过程包含DCT硬件开发和TCU软件开发。TCU软件开发完成后,并通过变速器及整车的标定验证工作,完成该款DCT的程序文件(.s19格式)释放。该程序文件可以通过刷写设备刷写进TCU中。当TCU装配至DCT整车后,即可实现对DCT车辆变速器的自动控制功能。

3.2 数据匹配与刷写

结合前文所述内容,实际在变速器工厂中,TCU中并不是直接刷写原始的程序文件(章节4.1中定义的)。TCU会先读取变速器号和其HCU号,获得其HCU EOL数据和DCT EOL数据。通过刷写设备,打开保存的原始TCU程序文件,按照地址替换掉原始文件内的HCU EOL数据和DCT EOL数据,重新生成一个新的程序文件(以该变速器号命名)。此新的程序文件将刷写至TCU中,并打印标签,这样TCU与DCT就能实现一一对应。

在变速器工厂DCT下线后,将完成TCU与变速器的匹配(对应变速器的数据合成与刷写),TCU作为DCT总成的附件交付乘用车工厂。这样保证整车装配完成后,不需要进行变速器功能匹配学习,车辆就已具备较好的适应性。

4 数据库应用

根据DCT与TCU匹配需求,涉及到关键过程有HCU装配(记录HCU装配信息)、HCU EOL测试(记录HCU 特性数据)、DCT装配(记录DCT与HCU匹配信息)、DCT EOL测试(记录DCT下线测试数据)、TCU刷写(TCU数据合成与刷写、记录等)五大过程。由于五大过程分布于变速器工厂不同工位,在进行数据交换、记录上传与下载、信息查询等工作,需要设计有DCT生产信息数据库。

汇总以上信息需求,设计如图2所示的DCT下线与TCU数据匹配过程。

图2 DCT下线与TCU数据匹配过程

应用设计说明:

HCU装配过程,记录HCU ID等信息;

HCU EOL测试过程,台架控制系统根据设定程序,通过与TCU的通讯,发送测试请求,TCU将依次驱动电磁阀动作,台架控制系统将根据各类传感器记录并绘制特性曲线,并根据设定P-I table保存当前HCU的特性数据,并上传服务器;

DCT装配过程,记录变速器ID、HCU ID等信息;

DCT EOL测试过程,台架控制系统读取DCT ID信息,查询并下载对应HCU EOL数据,发送指令将此HCU EOL数据写入专用测试TCU中,并发送请求至TCU,TCU控制DCT(含HCU)完成DCT EOL测试,台架控制器保存当前DCT EOL数据并上传服务器;

TCU刷写台架,根据变速器ID从服务器下载对应HCU EOL数据和 DCT EOL数据,与本地保存的原始程序文件(.s19格式文件)进行数据合成(通过指定地址进行数据的替换),并刷写至TCU中,打印标签,完成TCU与DCT变速器在下线前的匹配。

完成以上过程后,TCU将作为DCT总成的附件一起提供乘用车工厂。

5 结语

本文通过分析 DCT所采用的线性电磁阀特性,得出DCT生产过程需要保存的HCU EOL特性数据和DCT EOL特性数据。根据变速器工厂工位设计,将其分为五大控制过程,阐述每个过程记录的数据以及和数据库的交互(数据上传和下载),最终实现在变速器工厂DCT下线后与TCU数据的匹配。

市场上已经量产的DCT产品,其TCU有内置式和外置式两种形式。本文所述过程作为外置式TCU与DCT变速器本体匹配的一种经济型实现方式,已得到较好的应用。

参考文献

[1] 王汇风,宋瑞起,寇仁杰.湿式 DCT车辆蠕动过程抖动问题分析及解决方法[M].汽车实用技术.2017年02期.