连续管注入头检验方法研究

2018-05-23李鹏飞吴大飞张三坡

李鹏飞, 吴大飞, 张三坡

(江汉机械研究所,湖北荆州434000)

0 引言

随着国内连续管作业技术的推广应用和发展,连续管作业机在国内市场占有率呈井喷式增长,其作业工艺也越来越高端,从常规的冲砂、洗井等简单工艺逐步扩展到钻井、酸化、压裂、钻磨、深井射孔和测井等新型作业领域[1],而井深需求从1000~7000 m,复杂的作业工况和新工艺应用需求对连续管设备的整体性能,尤其是对关键部件注入头提出了更高的要求。注入头是连续管作业机的关键部件,其主要功能是:克服连续管在井筒内的浮力和井壁的摩擦力,将连续管安全下入井筒;根据作业工况要求可控制连续管的起下速度;安全承载井内连续管重量;将连续管起出井筒。经各油田现场统计,注入头故障率占连续管作业机故障率的首位,而注入头经常出现的主要问题是打滑、异响、偏磨、载荷不稳定、液路问题等[2]。除液路问题外,其他主要问题的发生均与其复杂的空间形位公差加工精度有关,所以其加工精度的检验方法研究至关重要。

注入头的工作原理是作业时,由2组张紧液压缸推动链轮达到链条张紧的目的;由夹紧液压缸推动夹紧梁和推板,推动装在链条上的夹持块夹紧连续管,通过2台同步的可正反转动的液压马达提供动力,驱动链条和夹持块实现油管起下动作,连续管通过导向器平滑导入夹持块和防喷系统。连续管的起下速度和深度由旋转编码器和作业参数仪记录和显示,悬重由电子或液压载荷传感器和载荷仪表记录和显示,通过安装在注入头上的润滑油箱和气动增压泵实现连续管及链条总成的润滑。从注入头工作原理可以看出,驱动轴、被动轴、链条总成、推板、张紧缸、夹紧缸、注入头箱体的对中、导向器与箱体的对中等均是保证注入头性能的关键部位。

1 注入头结构

注入头由驱动总成、链条总成、夹紧机构、张紧总成、底座、箱体、框架、导向器、润滑总成等组成。其中驱动总成由液压马达、减速器、制动器、链轮、驱动轴、轴承、轴封等组成,制动器安装在马达和减速器之间,制动器和马达在箱体一侧,减速器在箱体另一侧,压力释放制动器自动刹车。链条总成由重载链条、托架、夹持块、减震垫、自润滑轴承、销轴和弹簧片组成,夹持块安装在托架上,通过弹簧片定位,减震垫安装在夹持块和托架之间。夹持块为带沟槽的半圆型结构,既可保证夹持性能又不损伤连续管。夹紧机构设计有3~4组夹紧液缸,与夹紧梁和推板成一体,可自动调心和独立控制夹紧、松开。张紧总成采用垂直张紧设计,链轮轴上安装有编码器和里程计,编码器用于测量连续管起下速度和深度,里程计可直观记录注入头运行的总行程。底座上安装有载荷传感器,导向器安装在框架上。注入头设计有压力喷射润滑系统,可在控制室进行远程控制。

2 工装设计

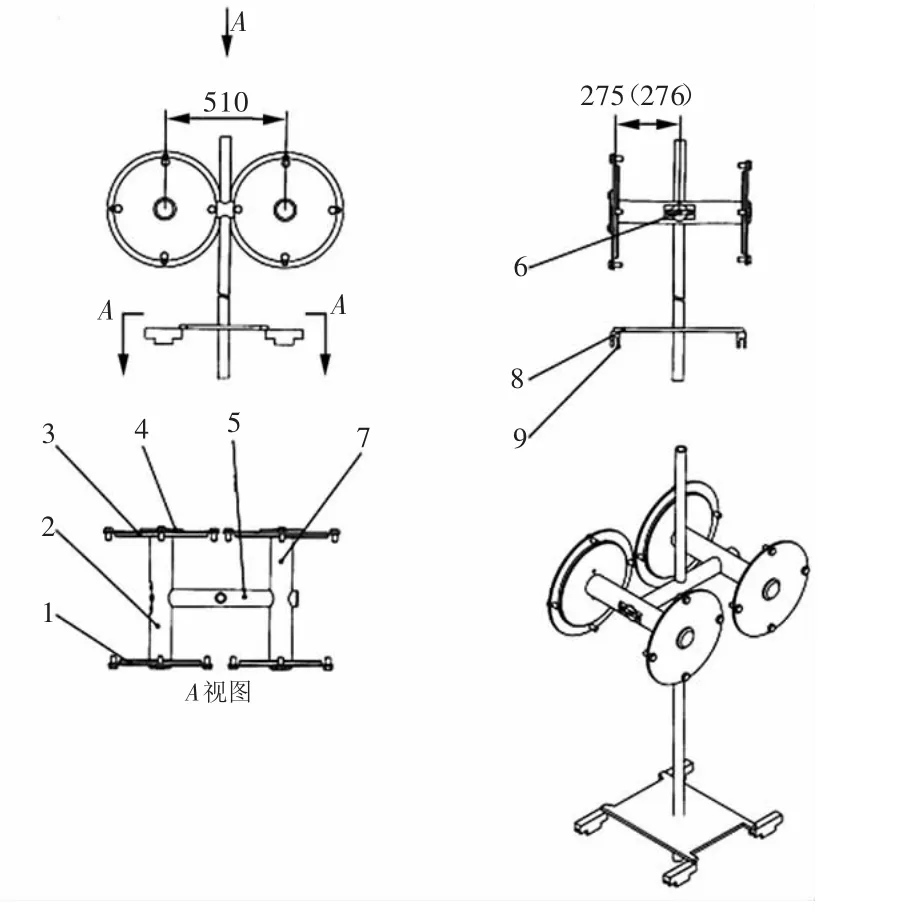

2.1 箱体检测工装

连续管经导向器平滑导入夹持块后,通过夹紧系统将连续管夹紧,注入头马达驱动链条和夹持块将连续管送入井筒,为保证连续管中心、箱体中心、夹紧缸中心、胀紧缸中心和防喷盒中心在同一直线上,而且要保证两驱动轴平行度、夹紧缸平行度,设计了注入头箱体综合检验工装(见图1、图2),注入头箱体整体加工完成后,将2件减速器侧法兰1安装在箱体上的减速器安装处,将2件马达侧法兰3安装在箱体上的马达安装处,轴2轴7穿过减速器侧法兰和马达侧法兰,水平轴5穿过轴2轴7,将下横梁检测板8和垫块9安装在被动轴轴承座安装处,然后将夹紧缸套上装入试验试棒,最后将防喷盒检测工装(见图3)连接在注入头底座上。安装完成后,先将水平轴5手动旋转灵活,保证两驱动轴平行度和位置公差;再将直线度要求严格的连续管试棒穿过箱体焊接定位横梁中心孔、水平轴5中心孔、下横梁检测板8中心孔和防喷盒连接板中心孔,然后手动旋转连续管试棒,能够灵活转动。通过以上工装可以检测:马达安装法兰和减速器安装法兰同心度;两主动轴平行度;两驱动轴的中心线和两被动轴的中心线是否重合;导向器直线段与夹紧缸中心线、箱体的中心线、两驱动轴的中心线和两被动轴的中心线、防喷盒孔中心线是否重合。

图1 注入头箱体综合检验工装

图2 注入头箱体综合检验工装

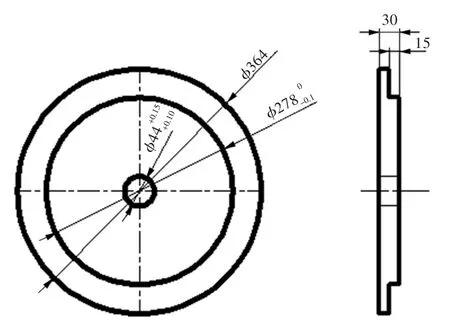

2.2 载荷传感器工装

为了保证传感器的安装尺寸的定位和互换性,以及避免焊接电流击穿传感器等问题,设计如图4所示的传感器检测工装,工装尺寸与传感器本体尺寸完全一致。

图3 防喷盒检测工装

图4 传感器检测工装

2.3 推板定位工装

注入头作业时,夹紧液压缸推动夹紧梁和推板朝夹紧正压力方向运动,推板将正压力传递到托架、轴承和夹持块上,最终转化为连续管的夹持力,注入头马达带动链条、夹持块和连续管起下动作,托架轴承始终沿着推板表面运动。从注入头工作原理可以看出,推板安装的平面度、平行度和定位尺寸直接影响到注入头的夹持性能,为了方便安装和检测推板安装的形位公差尺寸,设计了推板定位工装(见图5),工装顶部设计有吊环,方便安装和拆卸。

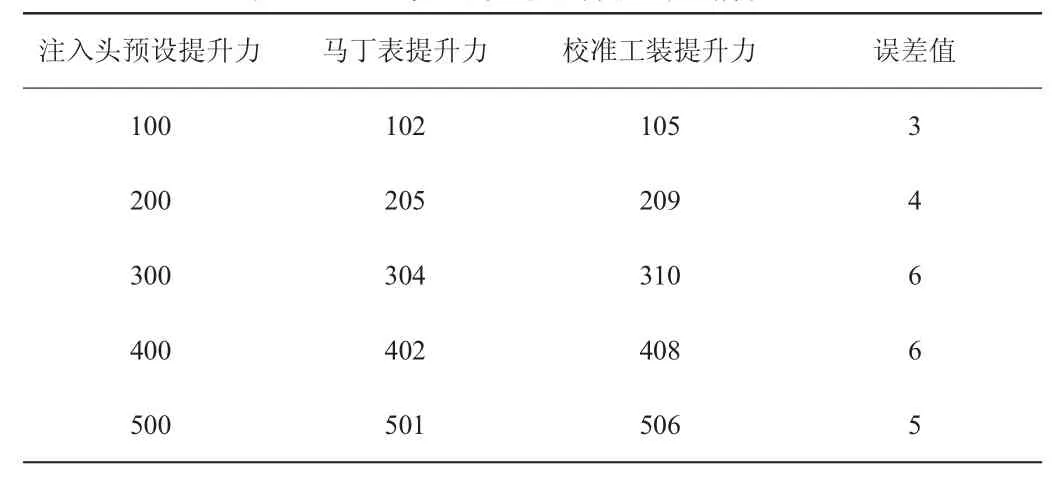

2.4 最大提升力测试工装

图5 推板定位工装

注入头安装完成后,最大提升力是注入头的主要设计参数,最大提升力下是否打滑也是至关重要的性能指标;注入头载荷传感器利用杠杆原理,乘以系数显示实际的连续管重量,这种方法存在一定的数值误差,提升力数据的准确性是作业机操作手判断井下故障的最主要依据,因此为验证最大提升力试验数据的准确性和提升能力,在参考模拟加载系统的基础上,设计了注入头最大提升力测试工装(见图6)。测试前,将接头1通过螺纹与传感器连接,将连续管与接头3进行焊接,焊接后整体插入注入头夹持块,通过接头3上的螺纹与应变式传感器连接,连接完成后将接头1底部进行固定,最后连接显示屏的数据线。测试时,根据检验要求给连续管施加夹紧力,注入头马达提供拉力,通过显示屏读取应变式传感器的数据,控制室仪表读取注入头本身安装的传感器数据,对比这2组数据可以检测出控制室仪表的误差以及设置的载荷参数是否准确(见表1)。

图6 注入头最大提升力测试工装

表1 注入头最大提升力试验情况 kN

3 结论

1)使用以上检验方法验证的注入头,其各综合形位公差尺寸满足设计要求。2)对30多台注入头使用以上方法验证,通过现场使用,能够有效地降低注入头异响、打滑、跳齿、偏磨、载荷不稳定等故障的出现,有效保障了作业效率,节省大量维修设备带来的人力、物力损耗。

[参 考 文 献]

[1] 吴大飞.连续管起出报警装置的改进设计 [J].石油矿场机械,2016,45(11):63-66.

[2] 王永胜.连续油管作业机常用故障分析及解决方法[J].石油机械,2009,37(4):81-82.

[3] 刘寿军.连续管装备试验系统研究[J].石油机械,2013,41(10):1-4.