基于DYNAFORM软件的微波炉腔体成形数值研究

2018-05-23张增英

张增英

(合肥通用职业技术学院,合肥230031)

0 引言

微波炉由于具有省时、节能、美观和便捷等优点,在生活中越来越受到消费者的喜爱。因此,越来越多的微波炉生产商开始在材质上对微波炉提出更高的要求。本文所分析的某生产厂家所生产的微波炉腔体采用热浸镀锌板和430不锈钢两种材质进行冲压成形。

本文采用世界上广泛使用的板料成形专业软件DYNAFORM软件就微波炉腔体的冲压变形和拉深开裂现象进行CAE分析,利用分析结果预测和消除成形缺陷,对结构设计进行优化,为后续的模具设计提供设计依据。

1 微波炉冲压成形过程数值模拟分析

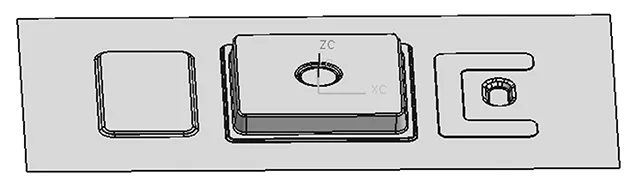

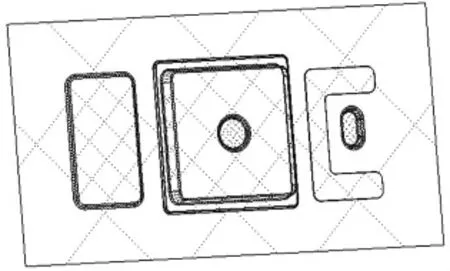

1)建立模型。本文中作者利用UG软件进行几何建模,根据微波炉的冲压工艺要求,对其模型展开,展开后的几何模型如图1所示。本次模拟网格最大尺寸为30,最小为0.5,图2为零件的网格划分图。

图1 微波炉腔体展开几何模型

图2 零件的网格划分图

3)定义工具。对零件创建好后,进行相关模具零件的创建。在本设计中主要有创建压边圈零件、定义坯料零件和定义凸凹模零件。在定义相关零件时,可采用零件模型中进行分离或者复制的方法,快速生成相关模型,这样模型中的网格划分直接带到其他模型中,所以不需要再分别对其他零件进行网格的划分,可以节约很多时间[1]。

4)材料的定义。该腔体采用的材料是430不锈钢板和DC51D+Z两种。

5)工具的定义和定位。在DYNAFORM中,工具的定义和定位有快速设置、自动设置和传统设置三种方式。在本文中,由于微波炉腔体结构并不复杂,采用自动设置,可以节约大量时间,同时能保证计算精度。

6)后处理。将前处理通过求解器运算后的文件用后处理组件进行处理。它能够读取和处理d3plot文件中所有能够使用的数据,不仅包含没有变形的数据模型,还包含所有由LS-DYNA生成的一系列结果文件。

2 设计方案的模拟分析和研究

通过前面的一系列的设置,建立了该微波炉的有限元模型。通过提交计算器运算得到后处理结果,然后通过后处理软件进行分析处理。在本设计过程中对相同的设计方案采用430不锈钢和DC51D+Z两种材料分别进行模拟分析。

2)网格划分。利用DYNAFORM的网格划分功能对模具及毛坯进行网格划分。在划分网格的时候要兼顾模拟的精确度和计算的效率。

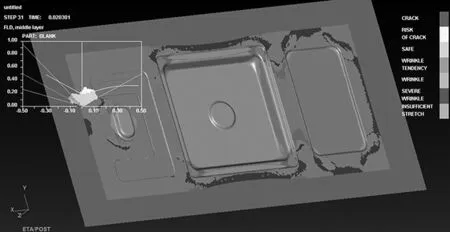

2.1 选用430不锈钢材料模拟结果分析

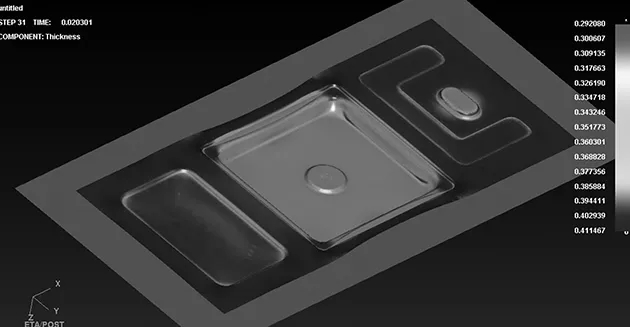

图3 利用430不锈钢的成形极限图

当采用材料430不锈钢板时,压边力设定为300 kN,选择凹模的运动速度为2000 mm/s,摩擦因数为0.125,进行后处理。在DYNAFORM后处理界面读入d3plot文件,成形极限图能够反映出成形性能的好坏,能够反映出成形缺陷以及成形是否充分。在DYNAFORM中,成形极限图通过不同的颜色来表示不同的成形结果。设定材料为430不锈钢板时,得到的成形极限如图3所示。从图3中显示结果来看,成形结果较好,无明显起皱和开裂区域,能够满足冲压要求[2]。

2.2 选用DC51D+Z材料模拟结果分析

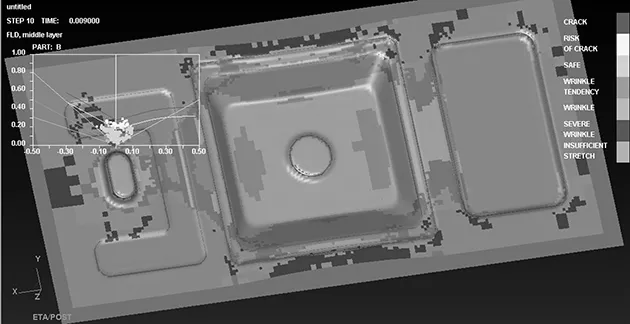

1)成形极限图分析与研究。

当采用材料DC51D+Z时,由于DC51D+Z材料的基材为DC01,所以在选择材料时设定DC01,压边力仍然设定为300 kN,凹模的运动速度为2000 mm/s,摩擦因数为0.125,进行后处理,得到的成形极限图如图4所示。从图形当中可以看出在底部拉深部分和左侧面环形凹坑中红色部分代表有明显拉裂现象。显然,从分析过程来看,在同等情况下,DC51D+Z和430不锈钢相比较,430不锈钢具有更好的拉延性能。在本设计中,该腔体研发阶段设定两种材料加工,以满足不同消费者的需求。从成形结果来看,当采用材料DC51D+Z时,由于开裂较为严重,单纯从参数方面进行修改很难达到要求,要对结构做进一步的优化[3]。

图4 利用DC01的成形极限图

2)结构改进与其成形结果分析与讨论。

图5 优化改进后的成形极限图

原来的模型中,底部型腔的拉深深度为40 mm,底部的拉深圆角半径为3 mm;另外左侧的环形槽的拉深深度为16 mm,底部的拉深圆角半径为4 mm。在此基础上对微波炉腔体结构进行优化,以改善冲压结果。该产品在满足使用要求的前提下对拉深的深度并没有特别严格的要求。考虑到这一点,对结构进行优化改进,将拉深的深度从40 mm降到32 mm,底面和侧面的夹角从原来的60°减少到50°,底部的圆角从原来的4 mm增大到6 mm,得到的成形极限图如图5所示。从成形极限图来看,在底部型腔的4个尖角处仍然存在少量开裂现象,为了得到合格冲件显然需要继续进行优化。

第二次优化将底部4个尖角过渡改为球角过渡。在不改变压边力及其他参数的前提下,得到的成形极限图如图6所示。通过此次优化后,成形极限图显示,在工作区域不存在开裂和起皱现象,符合冲压要求。

图6 第二次优化后的成形极限图

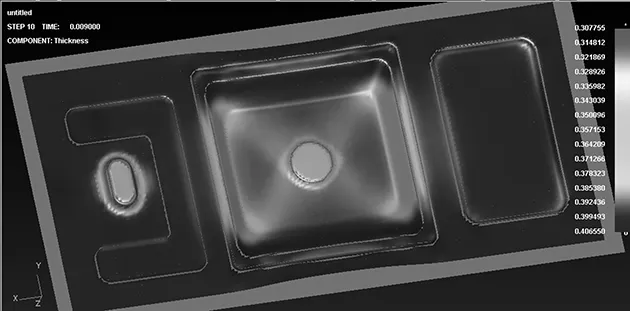

图7 第二次优化厚度等值线图

在此基础上,对第二次优化方案的厚度等值线图进行分析。厚度等值线如图7所示。从厚度等值线图来看,冲压过程中厚度变化幅度比较大,存在变形的危险区域[4]。

第三次优化时,将底面和侧面的夹角调为45°。成形极限如图8所示。在工作区域不存在开裂和起皱现象,符合使用要求。

图8 第三次优化后的成形极限图

图9 第三次优化厚度等值线图

对第三次优化方案的厚度等值线图进行分析。厚度等值线如图9所示。冲压过程中绝大部分区域厚度变化幅度不大,基本都处于安全区域。

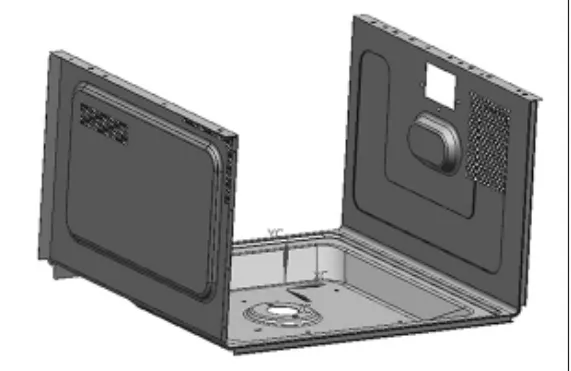

图10 最终确定方案

3 设计方案的确定

根据以上的分析讨论,最终确定第三种方案作为最终方案。在此基础上,进行冲压模具的设计制造。第三种方案最终确定的冲压加工模型如图10所示。

4 结论

运用有限元分析软件DYNAFORM软件模拟分析不同材料的冲压性能和不同结构形状的微波炉腔体进行,通过不断优化,最终确定下来最优结构方案,在同样的参数下,可以同时采用两种不同的材料进行冲压,为后续的冲压模具的设计、制造、调试做好充分的准备。

[参 考 文 献]

[1] 胡正乙.基于DYNAFORM软件的汽车拉延模具设计[D].重庆:重庆大学,2010.

[2] 汪超.开水煲外壳零件的数值模拟优化设计[D].杭州:浙江工业大学,2013.

[3] 张增英.基于DYNAFORM软件的微波炉腔体成形数值研究[D].合肥:合肥工业大学,2013.

[4] 曲令晋.基于DYNAFORM的微波炉外壳成形仿真分析与模具设计[J].模具工业,2014(6):32-35.

[5] 张荣清.模具设计与制造[M].北京:高等教育出版社,2003.