旧钻机再制造技术可行性分析

2018-05-23吴卫周刘志林刘远波张自修姜小刚

吴卫周, 刘志林, 刘远波, 张自修, 姜小刚

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

0 引言

目前,石油钻井技术正在从机械化钻井的成熟阶段向实现自动化钻井阶段迈进,以降低劳动强度、信息化、智能化、自动化为特点。钻机市场经过近10 a的快速发展,国内已拥有钻深从1000~12 000 m总量超过1700套的钻机。涵盖了机械驱动、机电复合驱动、电动机驱动、液压驱动等多种型式。基本满足我国自身石油勘探开发市场的需要,新制钻机前景不容乐观。

陆上油气开采领域向着难度更大、技术要求更高的特殊井、深井领域大幅度发展,要求钻机具备高效节能、低成本、承载能力大、自动化、智能化的优点。为适应新的钻井市场需要,旧钻机就必须从提高效率、降低成本,提升性能入手进行技术革新。

1 钻机市场目前状态

按照驱动方式划分,各油田钻井公司现存的钻机可以分为机械驱动、机电复合驱动、直流电动机驱动和交流变频电动机驱动。钻机产出时间跨度大、生产厂家多、各制造厂商的设计理念、规范化程度,执行标准情况和具体实施过程均存在不同程度的差异,造成旧钻机方案多、机型杂、性能差异较大。

1.1 机械驱动钻机

钻机以柴油机驱动为主,根据绞车、转盘、钻井泵的工作特点和性能要求,以最简单、直接、经济的形式将三者有效地组合在一起,通过统一的动力配置获得各自的工作性能。

钻机采用系列柴油机驱动,3000 m以下钻机,如ZJ20B、ZJ30B钻机多采用1台柴油机驱动或2台柴油机并车驱动,经多挡位变速箱变速后两路输出,一路驱动绞车,一路驱动转盘;3000 m以上多采用3台或4台柴油机经多组皮带或链条并车后分别给绞车、转盘、钻井泵提供动力。绞车、转盘采用多挡位内变速驱动。早期产出的ZJ40L(J)、ZJ50L(J)、ZJ70L钻机均采用多台柴油机并车后驱动三大工作机。

底座前台多采用箱块式结构,后台采用块装结构。受传动形式的限制,其固有的劳动强度大、转盘转速与泵冲不能很好匹配、钻台面狭窄、故障点多的缺陷也非常突出。

1.2 机电复合驱动钻机

机电复合驱动钻机是在机械驱动基础上将转盘动力升级为独立电驱动,消除了转盘转速与钻井泵冲次不匹配的问题,底座也增加了自升式、同升式、箱块式等多种型式可供选择,所有设备实现了低位组装后利用绞车动力整体起升。

钻机可根据绞车、转盘、钻井泵的工作特点和性能要求,灵活选用相适应的动力驱动方式,以最经济的动力配置获得最佳的工作性能。

常用的ZJ30LDB~ZJ70LDB等4个级别的钻机属于链条并车类型钻机,ZJ40JDB、ZJ50JDB等钻机则属于皮带并车类型钻机。

1.3 电驱动钻机

绞车、转盘、钻井泵等多为独立电动机驱动模式,电传动控制系统可分别对三大驱动模块进行精确控制。绞车、转盘采用多挡位内变速,整体安装在钻台区域;钻井泵随固控系统进行布置;底座有块装式或自升式结构。

直流电驱动钻机采用AC-SCR-DC直流电传动,控制系统已基本国产化,配套技术成熟,控制方便可靠,广泛应用在ZJ40D~ZJ90D五个级别的钻机上。

交流电驱动钻机则采用大功率AC-VFD-AC交流变频电传动控制系统,系统对控制对象采用闭环控制,并进行实时监控,定量控制;利用变频电动机在零转速下能够承载全部负载的优势,实现再生制动;同时应用模糊控制理论,实现主电动机或送钻电动机自动送钻;已在ZJ30DB~ZJ90DB六个级别钻机上广泛应用。

另外,交流变频控制技术因其控制精度高、系统功率因数高、兼容性好、易于实现自动化、智能化及网络化远程控制,使得钻井效率及井身质量得到极大提升。目前已成为深井、超深井项目的首选。

从对各类型钻机特点分析来看,所有旧钻机均可结合网电化改造、移运性能改造、整合新开发产品、转化新技术应用等一系列措施达到节能减排、适度自动化、人性化,减轻劳动强度,提高钻机的整体性能;均可按照SY/T5466-2013的标准要求进行区域划分,规范钻机的整体布局,能逐渐适应油田对钻井现场污染物的无害化处理,达到改善环境的要求。

2 再制造的技术分析

2.1 网电化改造

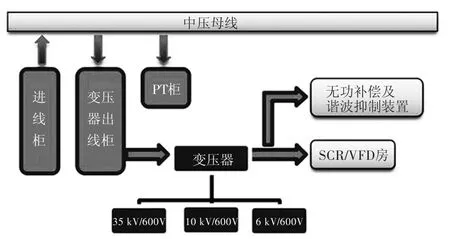

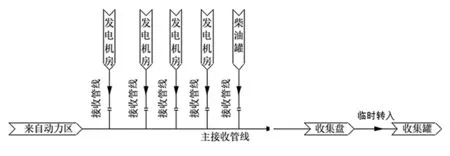

随着油田电网的不断扩容及设备更新换代,通过增加一套独立的变配电系统,将油田35 kV、10 kV、6 kV网电变为600 V的低压输出,给SCR/VFD/MCC等提供电力,用以驱动绞车、转盘、钻井泵实现电网供电,工作原理如图1所示。

钻井过程中波动负荷会产生较大的无功和大量的谐波,引起电网电压的波动和闪变,影响到供电电能质量和设备的运行安全。网电化改造,首要的条件是系统需配置一套无功补偿及谐波抑制装置,对网电拖动系统(带有载调压)进行谐波治理和无功补偿,使谐波电压总畸变率小于4%,补偿后系统功率因数大于0.9,以同时满足国家电网对电能质量的要求和钻机工作对绞车、转盘、钻井泵的电动机的控制要求。电能质量具体要求详见GB12326、GB/T14549和GB/T15543的规定。

图1 网电化工作原理示意图

滤波器用于系统运行中的谐波治理,分为无源LC滤波器和有源滤波装置。无源LC滤波装置结构简单,但补偿特性受电网阻抗和运行状态影响,易和系统发生并联谐振,只能补偿无源固定频率的谐波,难以对频率变化的谐波进行有效的动态补偿。

有源滤波装置从补偿对象中检测出无功和谐波电流,由补偿装置产生一个与该电流大小相等极性相反的补偿电流,从而使电网电流中只含有基波有功分量,具有良好的动态响应和补偿精度,解决了几乎所有无源型装置的缺点,但造价较高。

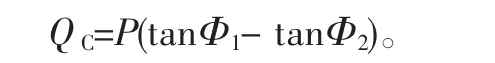

无功补偿容量的确定按无功功率曲线或以下公式确定:

式中:QC为无功补偿容量,kVar;P为用电设备的计算有用功功率,kW;tanΦ1为补偿前用电设备自然功率因数的正切值;tanΦ2为补偿后用电设备自然功率因数的正切值,取cosΦ2不小于0.9值。按GB 50052-2009规定,以节能为主进行补偿时,宜采用无功功率参数调节;当三相负荷平衡时,亦可采用功率因数参数调节。

网电改造需要注意以下事项:1)系统必须进行谐波治理和无功补偿,并达到同时满足国家电网对电能质量的要求和钻机对绞车、转盘、钻井泵的电动机的控制要求。2)SCR变流技术的直流钻机,负载特性较为感性,在钻井过程中会产生较大的无功和大量的谐波;VFD变频技术的变频钻机,在钻井过程中产生的无功较小,但产生的谐波却更多。3)系统需满足钻机的机动性、灵活性和区域性差异。即在工业电网停电工况下,电动钻机能立即回复到柴油发电机组供电模式。机械钻机能启动1台备用柴油机进行钻井应急作业,启动1台辅助发电机组给MCC系统供电,满足井场的辅助设备用电。4)对机械驱动而言,把柴油机动力模块替换为电动机驱动模块后,其后台传动设备适应三大工作机的条件发生了很大变化,需对多台电动机设备功率和调速性能进行匹配分析;必要时对动力系统进行可调式转矩限制;多台电动机同时工作时,需进行电动机同步优化设计和电动机的主从动关系指配,在电动机的控制程序中设定完成。5)对机械驱动而言,电动机驱动模块可以通过电动机、液力偶合正车减速箱、减速箱等进行多种型式组合,使用中应根据实际情况灵活选择。6)系统实现无人值守。

2.2 移运性能改造

旧钻机设备搬家安装占用车辆多、操作工人多和耗时长的问题表现十分突出。轨道移运、步进式移运,拖挂移运是目前钻机改造缩短搬家时间最有效的方式。

2.2.1 轨道移运、步进式移运

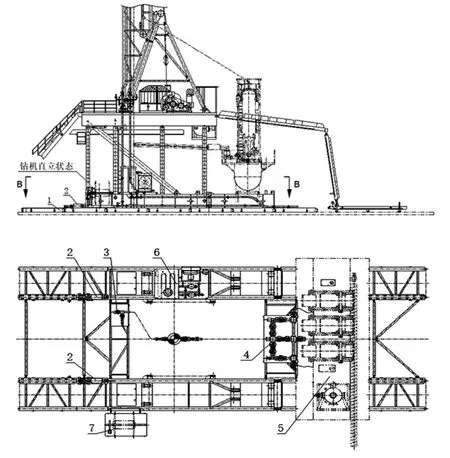

轨道式移运钻机的主机部分(包括井架、底座以及安装在其上的设备、钻具等)整体安装在组合式移动轨道上,利用2套推移装置在轨道上同时推(拉)钻机底座实现同步移动。推移过程中所有单节移动轨道可以循环使用。机械驱动钻机移运过程中可携带质量大、安装定位要求高的钻井泵,电动钻机可以考虑携带振动筛罐等外围配套设备。目前轨道移运能实现的最大推移质量为900 t。轨道式移运方案如图2所示,轨道式推移装置结构如图3所示。

图2 钻机轨道式移运

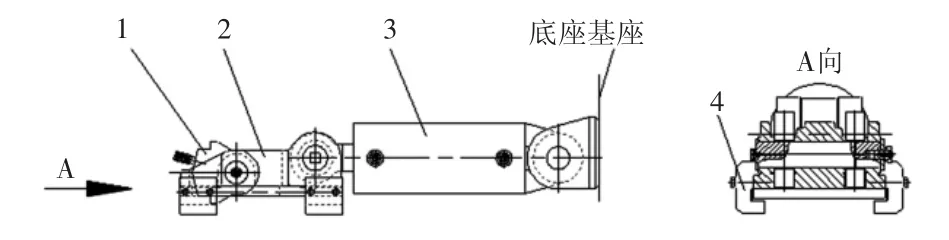

图3 轨道式推移装置

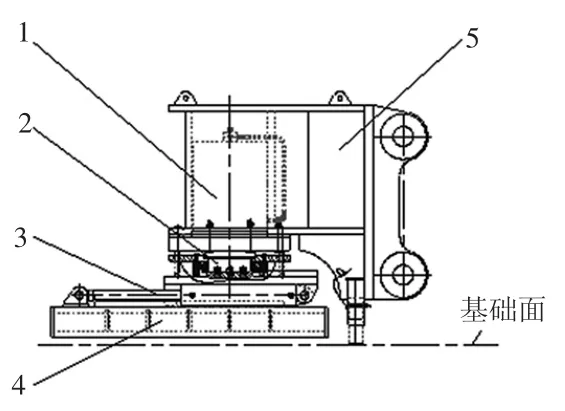

步进式移运钻机的主机部分(包括直立井架、底座以及安装在其上的设备、钻具等)利用安装在底座基座4个方位的举升油缸顶起底座后,用推移油缸推动滚轮在滑靴上前移带动钻机前移;推移油缸行程完毕后,举升油缸收回将底座放在地上,然后利用推移油缸收回带动滑靴前移,类似人类负重行走。重复上述步骤,直到钻机移动结束。目前单套步进式推移装置最大推移质量240 t,整套钻机配4套推移装置可完成负重960 t的步进式移运。步进式移运方案如图4所示,步进式移运装置结构如图5所示。

图4 钻机步进式移运

图5 步进式移运装置

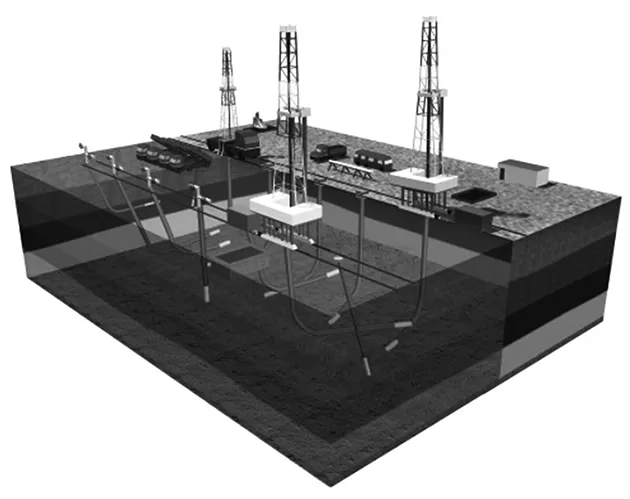

适应轨道移运、步进式移运的钻机主要有以下明显特征:1)轨道移运、步进式移运主要用于模块化钻机的主机部分的移运,其移运过程中可携带一定的外围配套设备;2)除车装钻机外大多数类型常规钻机均适合采用轨道移运和步进式移运;3)主机部分设备总质量基本沿井口中心线纵向对称分布匀;4)适应小型井场布置,用于单排或多排丛式井作业,短距离、单方向移运优势明显;5)适合大工厂化批量流水线作业,能对单一井场多口井,以流水线的方式进行批量钻完井作业,缩短建井周期。配备滑轨或步进系统,实现满立根快速移动。大平台工厂化作业模式如图6所示。

例如:2013年起长庆油田抓住工厂化这个关键因素,以苏东三区G0-7井场为例节约征地18亩,施工周期缩短58 d;ZJ50DB钻机采用滑轨搬家时间由3 d降至3 h,极大减少等停时间。

缺点:外围主要配套设备如油罐区、固控系统、动力控制区等目前不参与移运,泥浆循环系统的净化流程需进行调整,动力区需存储一定量的电缆。

图6 大平台工厂化作业模式

综合上述移运方式,可归纳出以下相对突出的要点供钻机改造借鉴:1)在丛式井作业区域和要求小范围调整井场布置的情况下宜采用轨道式或步进式移运改造方案。对于7000 m以上及要求横纵向移动的钻机宜采用步进式移运方案。2)推移方案宜采用油缸完成,技术成熟,适应性好,最大推移质量可达900 t。3)推移方案结构简单,不受安装空间的限制,性价比突出。4)改造需要充分考虑钻机底座下层设备通过井口时的高度和圆井规格;钻机轨道的设置、井场电路、线缆槽及地面管汇等辅助设备均受井位间距的约束。5)移运方案须考虑同步推移系统的自身纠偏能力。

2.2.2 拖挂式移运

随着电驱动技术的日趋成熟和重型轮胎、车桥技术的发展,拖挂钻机的技术得到很大提升,拖挂钻机的能力也进一步提高,在沙漠、戈壁、草原、雪地等都有应用。该类拖挂钻机能缩短拆装和运输时间约70%以上,降低了钻井成本,具有良好的经济性。

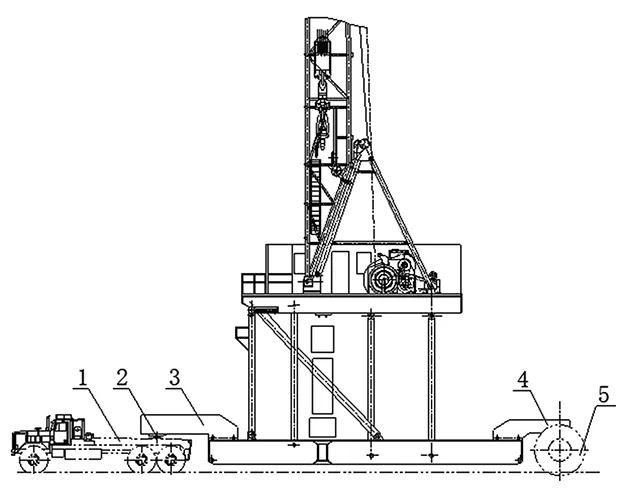

拖挂式移运可分为全拖挂(如图7)和半拖挂(如图8)两种形式。以主机移运方式为例,全拖挂牵引车运输时,牵引车与运输模块之间采用铰接或挂钩、牵引杆连接方式,牵引车不承担运输模块的垂直载荷,只提供模块移运时的动力。半挂车运输时,牵引车除了提供模块移运时的动力外,还要承受一定的垂直负荷。全拖挂钻机以4000 m以上模块钻机为主,半拖挂式以4000 m以下模块钻机为主。

拖挂式移运根据钻机部件功能和运输条件,将钻机部件设计成多个便于拆装的独立模块,分别由牵引车拖挂运输。一般情况下划分为:井架独立整体移运模块,底座低位带钻台设备整体移运模块、动力模块(包括发电机组模块、气源及气源净化装置)、电控模块、钻井泵模块、固控模块等。

图7 全拖挂移运

图8 半拖挂移运

适合采用拖挂移运的钻机主要有以下明显特征:1)钻机高度模块化设计;2)钻机各模块满足快速轮式移运,减少了运输单元,可实现快速搬家;3)主机部分所有部件拆开按常规钻机满足普通公路运输;4)减少运输模块,且模块设计适合当地运输条件。

综合上述,拖挂移运方式可归纳为以下相对突出的特点或要求可供改造借鉴:1)沙漠、平原等油区长距离移运或快速搬家宜采用拖挂式移运。2)接口宜采用标准化设计,便于进行多台移运设备的整合。3)宜采用模块化整体移运,减轻钻机搬家工作量,减少搬家时间和费用。4)牵引销常选用符合SAE J848标准的3²1/"或2"牵引销(国内选用符合GB/T 4606、GB/T 4607标准的50号或90号牵引销)。以某型号的50D钻机为例,钻机整体划分为5个独立的运输模块,每个运输模块根据设备的自重合理选择配置车桥、轮胎型号和数量,移运过程系统配置独立的液压站,用于新旧井场拆装各移运模块和转运过程中设备的维护。全套钻机只有相当于常规钻机的10%左右的运输单元,满足井距10 km内实现48 h快速搬家的要求。5)钻机的快速搬家必须考虑各模块间的连接管线和电缆的快速拆装。钻机移运模块的布置在改造设计时必须考虑搬家过程的可操作性,如图9所示。例如:钻井公司通常租用KENWORTH 953S牵引车,其全长12.75 m,宽度3.7 m,一般泥浆罐区布置为“L”型布局,振动筛罐从猫道方向移运,吸入罐和储备罐从相反方向拖移,泵组模块和动力模块移运互不影响。6)拖挂移运方式的设计必须考虑移运质量、钻井现场移运地形、牵引车能力等条件。7)移运设计时需考虑模块外型尺寸、轮胎选择、车桥承载、转弯半径、最小离地间隙、接近角、离去角、通过性等使用条件。

2.3 钻机承载性能改造

随着钻井工艺的不断完善,特别是随着定向井、水平井钻井工艺的不断成熟,大斜度井、定向井、水平井成为主要钻井方向,其井身结构位垂比增大明显,要求钻机的提升能力和钻井泵的能力不断提升。

目前钻机能力的升级主要有2250 kN的钩载升级为2500 kN,3150 kN的钩载升级为3500 kN,4500 kN的钩载升级为5850 kN,5850 kN的钩载升级为6750 kN。对于提升能力增大不超过(10%~15%)升级方式主要有更换原游动系统的绳系,配备大功率的动力设备来满足原钻井设备的能力的提升。对于提升能力升级超过15%时,受到原始设计条件的限制,升级能力有限。建议对游动系统、提升系统进行更换。

图9 钻机移运模块的布置

要提高钻井效率,必须要提高钻井泵的功率。将钻井泵从735~956 kW(1000~1300 hp)升级到1176 kW(1600 hp)甚至1618 kW(2200 hp)。同时,将钻井泵的最高泵压也从20 MPa升高到35 MPa以上。使得深井和超深井的高压喷射钻井工艺得以实现,以及在水平井作业中提高了泥浆携带泥沙的能力,使得井下动力钻具得以推广应用,大大减少了井下遇阻的风险。

2.4 钻机自动化改造

目前钻机电气控制系统已基本实现了数字化,正在进行网络智能化和自适应控制升级换代。控制系统全部采用数字控制和调节,设备之间通过现场总线实现数据的交换和通讯,实现与上级系统的远程监控功能。系统还能根据不同地层条件、钻压、压差和转矩等参数,迅速优化钻井参数,使钻头能保持稳定的钻井状态,实现自动送钻功能。

钻台机械化程度某种程度上制约着钻机的自动化、智能化程度。国内市场已经开发并投入应用的自动化、智能化系列井口作业设备(如铁钻工、管柱操作系统等)正在逐渐替代原井口操作工具(如液压大钳、液压套管钳等),改善其系列不全,缺少转矩自动控制、自动记录的缺点。

另外,钻杆柱、套管柱的在线测量,完全可取代人工测量。如兰州石油机械研究所研制成功激光测长仪,自动测长距离可达30~100 m,相对误差可为0.015%左右。利用掌上电脑一次性记录现场所需的各种数据后,可直接与计算机对接传输,实现数据联网和数据共享。解决了多年来人工拉卷尺的缺陷:测量、记录费工费时,效率低,出错率高,而且资料不易保存、传输和查询。

因此,适度自动化、智能化操作系统既可节约成本,又能大幅提高操作的安全性,减小劳动强度。国内正在进行铁钻工、管柱操作系统的自动化研究成果转化,部分机型亦已经过工业试验,投入到钻井生产过程中。通过这两年的使用效果来看,其关键技术仍不太成熟,使用效率较为低下;国产关键件性能仍不稳定,主要依赖进口件居多,投资成本居高不下。且3000 m以下钻机的自动化操作系统还处于研究开发阶段。

2.5 钻机节能减排改造

国内各级别钻机在节能减排,绿色环保方面的研究投入较少。动力系统的配置不合理既增加了设备的一次性投资,又造成动力系统燃油消耗过大,导致设备运行成本高,钻机的体积和质量高,后续使用成本、运输成本高。虽然单井的作业效率提高了,但是综合全年的收支情况仍然亏损严重,整个钻井运行成本出现倒挂。

对于机械钻机和修井机的绞车,按绞车额定功率值,再按柴油机12 h功率值配置柴油机;对于钻井泵,则按泵的额定功率乘以0.80~0.85降速使用,再按持续功率配置柴油机,通常持续功率P24≈0.9P12。能明显实现节能降耗。

目前在已有的驱动方式下应立足于提升钻机整体匹配性能,从结构形式、动力匹配、设备可靠性、功率利用率入手进行改造,着重提出功率利用率的概念。将动力系统根据钻机级别进行差异化匹配设计,即大钻机采用大功率输入,小钻机选用小功率输入,以提高柴油机动力利用率,突出节能降耗方面的实际效果。

作为野外环境下钻机的主要动力来源,柴油机功率应视额定工作需要配置合适的功率。从柴油机的万用特性曲线我们知道,柴油机只有满负载运行才能省油、长寿命;功率配备过剩,即大马拉小车不经济;配置小了带不动负载,且柴油机的寿命也受影响。

2.6 钻机零排放系统

随着全社会对环保的日益重视,清洁生产对钻井作业现场产生的液态污染物的无害化处理提出了更高的要求。目前零排放系统主要集中在钻井过程中重点区域(如:钻台区、固控及泥浆罐区、动力及油罐区)的初期预防。通过对井场潜在液态污染物进行导流、配置回收容器等措施对井场不同功能区进行处置,达到防治结合、分类治理、预防为主的目的。

2.6.1 钻台区

钻台区主要控制钻台工作区域污染物的收集工作。布置方式如图10,其中转盘区域、井口区域考虑到钻台泥浆泄漏的污染和对井筒内泥浆返流量的计量影响。

图10 钻台区域零排放示意图

2.6.2 固控及泥浆罐区

固控区域主要针对泥浆罐及泥浆连接管道拆装、更换零部件等工作中产生的泥浆泄漏、污水排放的收集和处理,布置方式如图11。

2.6.3 钻机动力及油罐区

结合柴油在油罐和发电机房之间为密闭传输、防火的特点,钻机动力及油罐区泄漏多数情况下在加注柴油、管路维修中会产生。处理方式如图12所示。

图11 固控及泥浆罐区零排放示意图

3 旧钻机再制造情况

宝鸡石机械有限责任公司从2011年以来总共承担旧钻机再制造项目约50多批次,项目涉及到多个领域:油田网电改造6批次,移运改造33多批次。短距离移运多为油缸步进式推移系统,拖挂移运改造11批次,钻机底座为全拖挂结构形式,井架为半拖挂结构形式,且所有钻机拖挂接口统一,移运设备能够任意互换使用。管柱处理系统改造1批次,目前正在进行小级别钻机的自动化系统工业试验。零排放系统已经在20余套钻机上实施,时间从2009年至今均在使用,反响良好。

图12 钻机动力及油罐区零排放示意图

4 结 语

再制造是指以装备全寿命周期理论为指导,以装备实现跨越式提升为目标进行的修复改造。目前石油市场老旧钻机大多存在能耗高、结构复杂、搬家车次多,自动化程度不高,与新技术融合度差、承载能力相对较低的不利因素,为提高钻机的综合利用率,适应激烈的市场发展,设备必须朝着低成本、高效率、自动化、多功能的方向综合改进。

通过目前已实施的旧钻机再制造情况看,再制造后的产品质量的性能达到或超过新品,成本却只有新品的50%,同时能够实现节能,节材50%以上,对环境的不良影响显著降低,符合国家的相关产业政策,不失为“低油价”环境下油田“降本提效”的一条途径。

[参 考 文 献]

[1] 王建红,蒋曙光,杨成等.ZJ45L型钻机技术改造与应用[J].石油矿场机械,2005,34(6):84-86.

[2] 董云飞,戴树涛,马士平.ZJ70L型钻机全网电拖动技术改造方案[J].石油矿场机械,2008,37(6):84-87.

[3] 杨斌,高峰,颜刚.国产石油钻机发展方向探讨[J].石油矿场机械,2005,34(5):37-39.

[4] 税理中.江苏油田钻机网电拖动技术改造[J].石油矿场机械,2011,40(6):94-97.

[5] 韩国英,郑有理,张津,等.ZJ40型机械钻机改造研究与应用[J].石油矿场机械,2007,36(11):80-82.

[6] 王进全.关于我国石油钻机技术的现状及其研发思考[J].石油机械,2006,34(1):7-10.

[7] 臧天兴.机械改网电钻机升级改造应用[J].建筑设计,2015(32):66.

[8] 康涛,徐遵宏,熊东红.石油钻机更新改造的三个环节[J].中国设备工程,2005(11):7-8.