炼钢厂高低轨道连接跨吊车梁在E列单幅加载下的变形和应力分析

2018-05-23英玺蓬尹晓春

英玺蓬, 尹晓春

(南京理工大学理学院,南京 210094)

0 引言

炼钢厂厂房里最重要的结构构件之一就是吊车梁,工业生产能否正常进行则与吊车梁的安全运行息息相关[1],而对于一些炼钢厂房运行重级、特重级工作制吊车梁来说安全问题就更为凸显[2]。据不安全统计,全国有超过20亿平方米建筑面积的工业厂房,其中80%的厂房都装配有吊车梁,由此可见吊车梁的安全是炼钢厂厂房能否正常工作的关键所在[3-4]。通常吊车吨位大,运行频繁都会对吊车梁的结构安全带来不小的挑战[5],特别是近年来,随着炼钢产业的蓬勃发展以及自动化程度的提高,炼钢厂不断增产扩容,炼钢的周期大大缩短,然而随之而来的便是吊车运行的频繁程度逐步提高,进一步加剧了吊车梁的工作负荷,导致了炼钢厂吊车梁系统钢结构[6]——吊车梁、制动板、辅助桁架、水平支撑等破损开裂的现象时有发生[7],存在大量的安全隐患。由于该炼钢厂主厂房主体结构含有高低跨结构,需要研究该高低跨在双幅同时加载下结构的安全性和稳定性。目前,相关的研究积累还相对较少。常好诵等[8]主要研究了某一炼钢厂房的钢吊车梁疲劳性能测试及其分析,罗大春[9]也研究了某炼钢厂钢吊车梁的开裂分析与加固处理,但他们所研究的结构都没有提及过主厂房是以高低轨道连接跨吊车梁为系统的这种结构。本文就某炼钢厂高低轨道连接跨吊车梁的主体结构在E列单幅加载时的位移和应力进行了深入的分析与研究,研究结果不仅对主厂房主体结构的位移和变形以及几处吊车梁开裂处进行了有效的预测,而且对现场施工有很强的实用价值和指导意义。

1 炼钢厂主厂房主体结构有限元模型建立

1.1 吊车梁系统钢结构建模

重级钢结构吊车梁是吊车梁系统的重要形式之一,其运行最为频繁,超负荷运转对重级吊车梁的影响尤为严重。本次所研究的就是某炼钢厂厂房中主厂房柱子系统钢结构(钢水接受跨和精炼跨)以及吊车梁系统钢结构(包括吊车梁、制动板、辅助桁架、水平支撑、竖直支撑等)出现的破损开裂的情况。

目前,现场使用发现存在的问题包括:1)行车行动时,各列主梁出现摇晃感、下挠;2)走台(制动板)联接部位螺栓松动、拉长,甚至断裂;3)走台(制动板)拼接位置、转角部位开裂 ;4) 制 动桁架(辅助桁架)加强联接螺栓松脱。

图2 E列主体结构模型

为了进行结构变形和应力分析,采用三维结构软件,根据变形和强度特征,建立了炼钢厂主体厂房的E-F-G列主体结构模型,如图1所示。图2为E列主体结构模型图。

1.2 模型离散及约束添加

图3为典型的单幅结构三维有限元空间模型[10]。对于仅在EF跨或仅在FG跨单独行车加载情况,对应的三维有限元模型只要在原始三维有限元模型中去掉无行车跨的行车模型即可。

图3 E列单幅结构模型

柱底设为固定约束;屋架对结构作用为弹性牵拉约束,采用屋架梁结构进行约束;邻幅的横向作用为弹性抵挡约束,采用等效吊车梁结构进行约束;考虑到行车刚度对结构的纵向水平约束作用,将行车进行模型纳入总体模型;轨道梁与柱脚接撑板之间设定为接触约束;行车与轨道间设为铰接约束[11-12]。

2 E列单幅加载

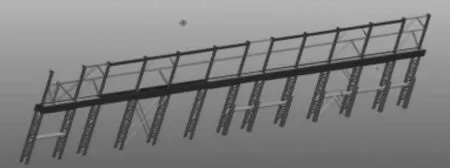

如图4、图5所示,GF跨行车本体重量435.722 t,420 t满载下可移动重量653.376 t(包括小车、吊具、钢包和钢水)。EF跨行车本体重量375.612 t,420 t满载下可移动重量653.376 t(包括小车、吊具、钢包和钢水)。EF跨行车移动到E列极限位置时,E列轨道梁上的竖向载荷为758.476 t。

行车在纵向水平(沿轨道梁)刹车/摆动时,纵向水平力系数取为0.1。根据《钢结构设计规范》GB50017,应考虑由起重机摆动引起的纵向水平力(此水平力不与荷载规范规定的横向水平载荷同时考虑),规范规定系数0.1[13]。行车在横向水平刹车/摆动时,横向水平力(沿跨向,力方向水平垂直于轨道梁)系数也取为0.1,不考虑冲击系数[14]。

3 变形计算

3.1 整体变形

图4 竖向载荷

图5 E列单幅加载

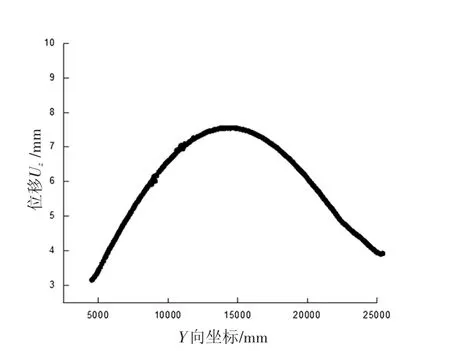

采用所建立的三维空间有限元计算分析模型,进行整体变形计算。如图6所示,轨道梁下挠34.40 mm,轨道横向水平位移21.91 mm,柱顶横向水平位移19.85 mm,柱间缩进6.51 mm,柱头下沉11.90 mm。

图6 整体变形

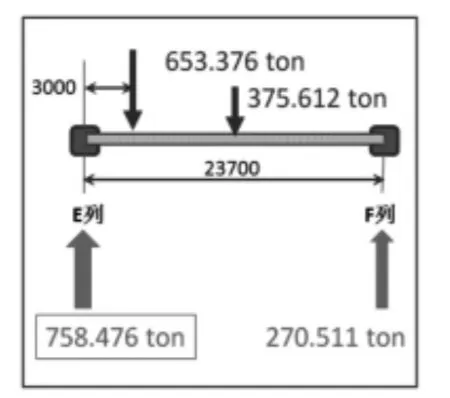

3.2 吊车梁变形

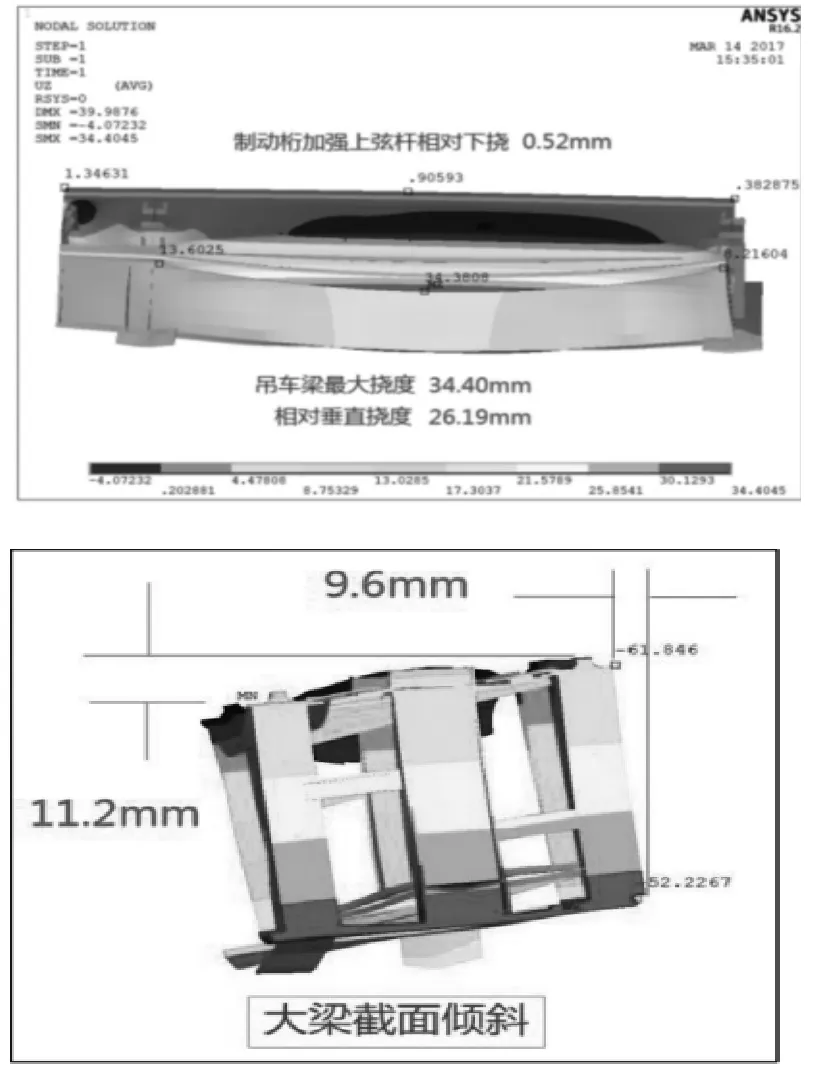

吊车梁下沉34.40 mm,相对挠度26.19 mm,制动桁架上弦梁相对挠度0.52 mm,吊车梁截面倾斜0.14°,如图7所示。

3.3 应力计算与分析

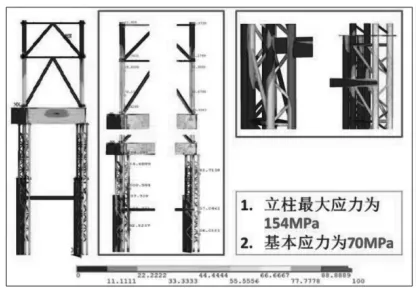

采用三维有限元计算分析模型,进行应力计算(轨道梁联合作用竖向载荷和横向水平载荷的情况)。通过仿真计算,我们可以看到,立柱最大应力为154 MPa,基础应力水平为70 MPa;制动板角点应力达到150 MPa以上;吊车梁最大应力为110 MPa,应力水平为70 MPa,如如8,如9所示。

3.4 计算结果

1)E列单幅满载的跨度L为18 m,吊车梁竖向挠度(作用竖向载荷和横向水平载荷,按空间结构图形计算)f为34.4 mm,挠跨比f/L为1/523。吊车梁竖向相对挠度 (作用竖向和横向水平载荷,按空间结构图形计算)Δf为26.19 mm,相对挠跨比Δf/L为1/687。

图7 吊车梁变形

图8 立柱应力

图9 吊车梁应力

2)E列单幅满载的柱高为30m,柱顶横向水平挠度(单独横向水平载荷,按空间结构图形计算)为16.83 mm,挠高比为1/1783。

3)E列单幅满载的柱高为30 m,柱顶纵向水平挠度(纵向水平载荷,按平面结构图形计算)为1.71 mm,挠高比为1/17544。

4)根据《钢结构设计规范》GB50017要求[15],重级及特重级吊车梁本体(按自重和起重量最大的一台吊车计算挠度)容许挠度为1/1200。计算结果表明吊车梁挠度超标,实际上,即使不考虑柱系下沉引起的吊车梁的下挠,仅考虑吊车梁的竖向相对挠度,相对挠跨比仍然超过1/1200。竖向相对挠度可由吊车梁相对于地面柱基础的挠度减去梁端的下沉得到。吊车梁的竖向相对挠度只属于构件相对变形计算,不作为规范中的允许变形计算用。柱顶横向水平挠度均超标,柱顶纵向水平挠度合格。

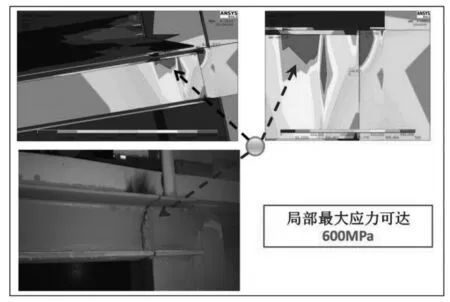

5)制动板角点应力较高。由于实际结构采用直角,角点处的局部应力集中会导致实际应力大大高于计算值,很容易开裂。

6)如图10所示,制动框架发生局部应力集中,局部应力水平高,尤其是F列上吊车梁的制动桁架上弦梁,在两架行车满载错车时应力可达到600 MPa,将会造成上弦梁在应力集中处直接扳断,存在相当大的安全隐患。

图10 计算制动桁架上弦杆局部高应力集中位置与实际断面位置对比

7)计算中采用了空间结构图形和平面结构图形两种算法:空间结构图形计算模型按照图3的模型,并且保留邻幅支撑约束,可认为是空间结构图形计算方法;平面结构图形计算模型按照图3的模型,仅保留E列,G列和F列其中的一列模型,但保留空间屋架支撑、邻幅支撑等约束作用,可认为是平面结构图形计算方法。

4 结 论

E-F-G列钢水接受跨和精炼跨(出钢侧)属于重载高跨连片钢结构厂房,不同于“高跨孤立(或半孤立)”钢结构厂房,其承载情况下,横向、纵向的形变可相互传递与支撑。本次建模计算结果充分揭示出厂房结构存在以下使用过程中承载的不安全状态:1)制动板及联结螺栓。E、F、G列制动板较薄,并与立柱联接方式形成直角点,角点应力一般都可达到160 MPa以上。由于制动板角点的直角结构,长期使用易产生角点开裂。2)制动板联结螺栓。E、F、G列制动板与轨道梁采用联排螺栓联结方式。由于轨道梁和制动板都比较薄弱易变形,加上在承载状态下存在较大的下沉、较大的横向水平变形,行车行进过程中造成的下挠起伏、旁弯晃动,将使螺栓晃松、拉长,甚至破坏。3)吊车梁制动桁架。由于柱系变形较大、制动板较薄,吊车梁制动桁架承受了过大的本该由柱系承受的制动载荷。加上制动桁架与立柱的联结薄弱,导致制动桁架上弦梁与立柱联结的区域应力过高。一般工作状态下,应力就达到150~250 MPa。在危险工况下,甚至达到材料破坏极限应力之上。在出现少量几次危险工况后,可造成制动桁架上弦梁直接被扳断。4)立柱系统。虽然E、F、G列立柱承受的应力没有达到屈服应力点,但立柱系统普遍存在弯曲刚度不足的现象,造成吊车梁严重的下挠和柱顶的横向水平位移,柱顶横向水平位移超标,立柱系统弯曲刚度不足成为吊车梁不安全的根源之一。5)吊车梁。E、F、G列吊车梁本体单薄,虽然强度满足要求,但其相对下挠量达到20 mm以上,扭曲和瓢曲并存。加上柱系变形和支撑吊车梁的柱板单薄,造成吊车梁下挠指标超标,并连带引起制动板角裂和制动桁架上弦梁开裂。

图11 E列大梁纵向挠度曲线

图12 E列大梁横向挠度曲线

[参 考 文 献]

[1] 郭春红,弓俊青,惠云玲,等.钢吊车梁结构疲劳寿命评估理论方法的比较[J].钢结构,2011(1):16-19.

[2] 惠云玲,董桂波,徐名涛.钢吊车梁群体疲劳寿命检测评估分析[J].工业建筑,2003(8):64-68.

[3] 刑占清.重级钢构吊车梁的疲劳设计与加固策略研究[D].北京:北京建筑大学,2013.

[4] 郑世夺,杜守军,刘卫然.某炼钢厂钢吊车梁疲劳寿命动力检测评估[J].施工技术,2010(39):660-661.

[5] 马永欣,董振平.钢吊车梁的开裂原因分析与设计探讨[J].西安建筑科技大学学报,1997(4):54-57.

[6] 郑云.某炼钢厂吊车梁疲劳应力测试分析[J].工业建筑,2004(10):59-61.

[7] 谢力.某钢吊车梁的结构验算分析[J].山西建筑,2007(22):83-84.

[8] 常好诵.工业建筑钢结构疲劳测试、评估及加固研究[D].天津:天津大学,2014.

[9] 罗大春.某炼钢厂钢吊车梁的开裂分析与加固处理[J].工业建筑,2012(42):303-305.

[10]郑悦,赵伟.剪压载荷作用下钢板剪力墙弹性屈曲性能研究[J].工业建筑,2011(8):105-109.

[11]卓均之.武钢二炼钢厂损伤吊车梁的修复及应力测试分析[J].武钢技术,1994(7):50-57.

[12] 冯秀娟.均热炉车间钢吊车梁的疲劳破坏分析[J].工业建筑,1985(3):31-36.

[13]王文涛,俞国音.制动系统的刚度对桁架式钢吊车梁疲劳性能的影响[J].工业建筑,1998(1):31-33.

[14]郑庭银.钢吊车梁变截面支座的疲劳性能研究[J].建筑结构,1997(6):9-12.

[15]熊刚.钢结构设计规范(GB50017-2003)总体安全度分析[D].重庆:重庆大学,2003.