优化输送管道,降低环保风险

2018-05-23王素霞

王素霞,独 顺

(河南豫光锌业有限公司,河南 济源 454650)

1992年党中央和国务院批准的《环境与发展十大对策》明确提出各生产制造企业尽量采用能耗物耗小、污染物排放量少的清洁工艺。

1993年召开的第二次全国工业污染防治工作会议提出了工业污染防治必须从单纯的末端治理向对生产全过程控制转变,实行清洁产。

1994年国务院通过的《中国21世纪议程》把推行清洁生产作为优先实施的重点领域。

1996年召开的第四次全国环境保护会议提出了到20世纪末把主要污染物排放总量控制在“八五”末期水平的总量控制目标,会后颁发的《国务院关于环境保护若干问题的决定》再次强调了要推行清洁生产。清洁生产是把综合预防的环境策略持续应用于生产过程和产品中,从而减少对人类和环境的风险;是推进经济增长方式转变和实现污染物总量控制目标的重要手段。

某30万吨湿法炼锌企业使用传统生产工艺,工艺流程为焙砂浸出、净液、电解。电解废液输送过程中,会出现因管道材质、液体输送方式、管线的长度、管道的结晶程度等因素导致管道崩裂,不仅影响生产,而且造成环保事故发生。为响应政府清洁化生产号召,改变管道材质,改变废液输送方式,优化管线布局,调整管道结晶清理周期等已迫在眉睫。通过改造提高了生产稳定性,避免了环保事故的发生,实现了清洁化生产。

1 废液输送影响因素

该企业的电解工段在废液输送过程中,使用传统的增强聚丙烯材质管道作为主输送管道。

因管道材质、液体输送方式、管线的长度、管道的结晶程度等制约因素,常常出现管道崩裂的情况发生,造成生产波动和环保污染。

1.1 管道材质升级

原电解工段使用增强聚丙烯管道作为废液输送管道,存在以下弊端:(1)增强聚丙烯管道不耐紫外线照射,抗老化性能差;(2)管道频繁崩裂,维修工作量大,日常需3名管道工进行维护;

(3)备件和材料消耗高,每年约7.6万元;

(4)废液含硫酸180g/l~200g/l、含锌50g/l~60g/l,管道崩裂极易造成环保事故。

经过反复实验,最终升级选用DN150超高分子聚乙烯钢带复合管道。

经过2年试用,现未出现管道泄露问题,且管道结晶速度慢,结晶清理周期延长。

维修频次大大降低,避免生产波动,环保事故,两年基本没有备件和材料消耗。

1.2 输送方式、管线长度优化

原电解液输送管线较长,弯头数量多,增加了液体的输送难度。泵的效率低,总流量300/h,实际流量约90m3/h~100m3/h,给生产带来困难。改造前布置图(见图1)。

经过论证最终采用管道与溜槽相结合的方式进行,将废液经管道输送至净液工段屋顶溜槽,采用溜槽自流的方式,进行电解废液输送。

这种输送方式可以减少管线的长度,将原管道长度缩减至二分之一,且减少弯头数量,管径由DN100改为DN150,管道材质由FRPP管道改变为钢带复合管道。将原1#、2#废液管道合并成为一条管道,3#、4#废液管道合并成为一条管道。

改造后废液泵由3台输送1台备用(两台流量50m3)改为1台泵(流量100m3)输送1台(流量100m3)备用即可满足生产需要。改造后布置图(见图2)。

图1 锌电解废液输送管道改造前布置图

图2 锌电解废液输送管道新增溜槽后布置图

1.3 结晶清理周期延长

该电解工段使用增强聚丙烯FRPP材质管道,因管线长,弯头多,管道不光滑,导致管道改造后泵的利用效率提高,并且溜槽的清理较为方便,延迟了管道的清理周期,降低了动力电单耗。

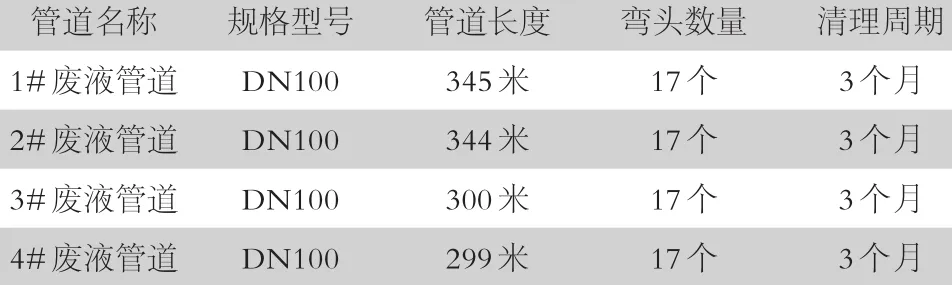

现将该企业电解工段2014年废液管道清理周期所示如下:

表1 该企业电解工段2014年废液管道周期清理表

表2 该企业电解工段2016年废液管道周期清理表

2 效益分析

改造后备件材料费用、人工成本、动力电单耗等大幅降低,在稳定生产的同时,也杜绝了因管道崩裂带来的安全、环保问题。具体效益如下:

(1)节约了材料备件费用,每年可节约10万元的管道、管件费用;

(2)节约了电费,管道布局更加优化,阻力减少,泵效率增加,改造前,某电解工段正常情况下需开启4台废液输送泵,其中2台功率为30kw,2台功率为15kw,合计90kw;改造后,某电解工段废液输送泵正常开启数量为1台,另一台泵间断开启,实际功率为35kw,改造后可减少用电55kwh/h,每年可节约电费24.486万元;

(3)降低了职工工作量,达到减员的目的,实施后减少1/2的管道维修工作量,管道工减员3人;

(4)系统酸锌比等的调控更加快捷,为稳定生产创造了更加有利的条件;

(5)杜绝了因管道泄漏造成的环保风险;

(6)减少了泵的维修频率,单台泵的维修频率由3次/2月降低为1次/2月。

3 结语

综上所述,锌电解车间选取聚乙烯钢带复合管道取代增强聚丙烯FRPP材质管道,对解决因管道材质、管线长、弯头数量多和结晶速度快,不易清理等引起的管道崩裂的问题有着至关重要的作用。改造后,合并了废液管道,减少了泵的数量,增加泵的利用效率,降低动力电单耗,降低了备件材料消耗成本。

管道结晶清理周期由原来的3个月延长至2年以上,溜槽清理为每年清理一次即可,具有很好的经济效益和社会效益。

参考文献

[1]梅光贵.湿法炼锌学.中南大学出版社,2001,419.[2]高密度聚乙烯国家标准,GB/T,13663-92.