动力锂电池的混合均衡控制与能量管理

2018-05-22周晶晶汤天浩

范 辉, 周晶晶, 姚 刚, 汤天浩

(1. 上海电机学院 电气工程学院,上海 201306; 2. 上海海事大学 物流工程学院,上海 201306)

目前电动汽车需要电池作为动力或储能装置。由于锂电池具有能量密度高、自放电率低、污染小及循环寿命长等优点,逐渐成为电动汽车的首选动力源[1]。在实际应用中,为了获得足够大的电压,往往将多个单体电池串联成组使用。由于单体电池之间存在不一致性现象,可能造成单体电池的过充、过放以及电池组存储容量下降的问题[2],因此,锂电池的均衡控制成为研究的热点问题[3]。

现已有很多的电荷均衡方案和电路[4-6],主要分为两类:能耗型和非能耗型。在这些方案中,可采用电感、电容或变压器作为能量转换和缓冲的器件。电容均衡法是利用电容作为能量转移缓冲,结合开关实现电池之间能量的转移,这种方法控制简单,但均衡效率低、能耗高[7-8]。电感均衡是采用电感作为能量转移存储器,也称相邻电池之间的均衡,具有能耗小、结构简单及效率高等特点[9],但是,由于是基于相邻电池能量的均衡,所以,当电池数量比较多的时候,或者需要均衡的电池相距较远时,均衡时间长、效率低。

针对当前均衡电路存在的问题,本文提出了一种混合主动均衡法,结合变压器均衡法以及电感均衡法,将串联电池组中一定数量的单体电池打包,电池包内采用电感均衡的方式,并在此基础上,设计了基于2812DSP的主控制器、SMBus通信以及串口通信、LCD显示电路,开发了上位机监控软件,构建了一个均衡效率高、均衡时间短、电池电压、电流、SoC以及温度监控保护的锂电池电能管理系统[10-12]。

1 混合主动均衡电路结构

混合主动均衡法的基本原理如图1所示,PACK是电池包,B为电池单体,T为变压器,L为电感,S为开关,D为续流二极管,Ct为变压器侧电容,C为电容,R为电阻。当包与包的电压不一致、相差余度较大时,开启变压器均衡,用以包与包的能量均衡,包内部能量的不一致再由电感均衡法均衡,最终实现所有单体电池电压的一致,包内均衡与包包均衡可以同时工作,不相冲突。

图1 混合主动均衡电路的基本结构Fig.1 Basic structure of the hybrid active balance circuit

在图1中,以8个锂电池串联的电池组为例,将其中1~4号电池打包为PACK1,5~8号电池打包为PACK2。PACK1与PACK2内部分别采用电感均衡,PACK1与PACK2采用变压器均衡。图1是基本情况,每个包内可以根据实际情况扩展。采用TI公司电感均衡的专用芯片BQ78PL116,最多能控制16个电池的均衡。包与包之间采用BQ76PL102进行变压器均衡。因单电感均衡在电池组中需要均衡的电池相距较远的情况下,均衡时间长、效率低,为此,设置均衡最小差异为5 mV。考虑包内允许的整体差异为5 n mV,n为包内单体电池个数。当包与包之间的差异大于包内整体差异时,启动变压器均衡;否则,只启动包内电感均衡。

1.1 电感均衡硬件电路

电感均衡电路是实现电池包内锂电池均衡的基础,由两部分构成:第一部分为TI的专用电池控制芯片BQ78PL116通过PoweLAN通信结合BQ76PL102实现电池的信息采集、数据监测以及电池组保护等功能;第二部分为电感均衡拓扑电路。

BQ78PL116可以管理3~16个串联锂电池,当管理的个数超过4个时,需要使用BQ76PL102级联通过PowerLAN的方式实现管理。BQ78PL116采用独立的检测电池的关键参数,如电池电压、电流、温度及电池组SoC等。结合电感均衡法的Powerpump技术可以实现高效的电池电荷转移,提高电池组使用寿命与续航能力。除了对电池信息的精确监控功能外,该芯片还具有二级电池保护功能,实现电池的单体电池的欠压过压保护、电池组的欠压过压保护、过流保护及过温度保护等,能够在检测到异常时,断开电路,实现电路的保护。另外,该芯片可以将这些数据通过SMBus通信将电池的信息输出,实现和外界控制系统的交流,其电源供电系统直接由被管理的锂电池提供。

电感均衡控制电路的硬件结构如图2所示,在电感均衡的控制系统中,BQ78PL116作为电路的主控,负责电池组电流的采集、电感均衡电路MOSFET驱动信号的给定,通过与从属芯片BQ76PL102的PowerLAN通信以及和外围电路的SMBus通信,获取整个电池组以及单体电池的电压、温度、SoC的信息。

图2 电感均衡控制硬件结构图Fig.2 Hardware circuit of the inductance balance control

电路中电感均衡电路的参数配置:电感为4.7 μH,开关频率为204.8 kHz,上、下桥臂的占空比分别为33%和67%。

1.2 变压器均衡电路设计

变压器均衡电路设计主要包括拓扑flyback电路的设计、拓扑所使用高频变压器的设计。高频变压器是flyback电路的主要部件,实现能量的隔离传输。另外,还有开关器件的选择、开关尖峰问题的解决等。

1.2.1 高频变压器设计。

为了实现反激变换器在原边开关导通期间,原边所存储的能量在开关再次导通前全部传输到副边,电路设计工作在不连续导通模式(DCM)下,DCM与CCM(连续导通模式)的传递函数是不相同的,所以,设计也不一样。这里引入比例系数KRP作为DCM与CCM设计的区分,KRP为脉冲电流与峰值电流的比例系数。在DCM下,KRP=1。

已知参数根据具体应用的需求和电路特点确定,包含输入电压范围Uimin~Uimax,输出电压Uo,输出功率Po,工作频率f,系统效率,最大占空比Dmax以及

根据已知参数可以计算出原边的平均电流IAVG,峰值电流IP,初级电流有效值IRMS以及输入功率Pin。

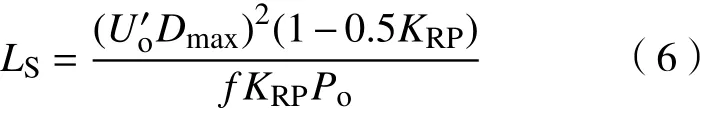

原边电感LP通过原边峰值电流Ip,输入电压最小值Uimin,开关管最大导通时间等变量来计算;负边电感LS通过副边电流、输出电压最大值以及开关管导通时间来计算。

式中,U'0为输出电路中所有压降,包括副边开关压降、线路压降等。

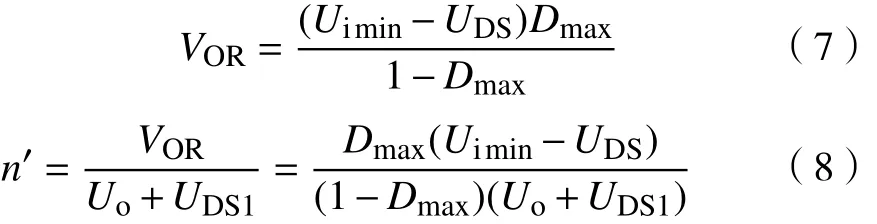

匝数比n'是指变压器原边匝数与副边匝数之比,同时还可以通过电参数计算出来。

式中:VOR为副边反射到原边的反射电压;UDS为导通电压;UDS1为副边开关管或者整流管的导通电压。

根据VOR来选择原边开关管MOSFET的击穿电压,即需要MOSFET的击穿电压要一定量的大于反射电压,否则开关容易击穿。

使用铁氧体作为铁芯,需要给铁芯加上适当的间隙,有两个目的:a. 倾斜磁滞回线,使磁导率降低;b. 提高饱和安匝数,即防止磁芯饱和。间隙

式中:为饱和磁通密度;为磁通有效截面积。

结合本文的控制对象,锂电池的单体电池电压范围为2.35~4.25 V,设计16个电池。

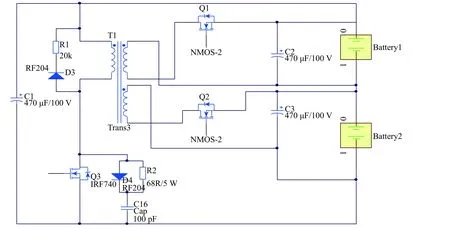

1.2.2 变压器均衡flyback电路设计。

反激变换电路的设计除了上述的高频变压器的设计之外,还涉及到开关管的选型、滤波电容的选型等。

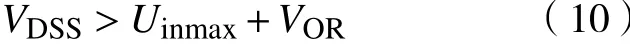

开关管在电压等级不高且工作频率比较高的场合,主要选择MOSFET。而MOSFET的选择首先要考虑的是电压等级的选择,所选择的电压等级一定要高于电路工作的最高电压,否则会导致器件的击穿损坏。对于反激变压器中开关管电压等级的选择,可以根据上文变压器设计中的计算值确定,即需要满足

式中:VDSS是MOSFET的漏源极最大承受电压,超过这个电压就会器件击穿;Uinmax为直流输入最大电压。

为了考虑一定的余量,通常会选择MOSFET的VDSS比

另外,还需要选择MOSFET的漏电流ID,需要满足

式中,IP为原边电流峰值。

同样,为了留有余量,选择相对IP较大的ID。

考虑到锂电池的尖峰承受能力和电路损耗,反激变换电路的设计需要注意开关过程中产生的电流变化率dI/dt以及电压变化率dV/dt的问题。所以,需要给电路加上缓冲电路,即常说的RCD吸收电路[9],缓冲电路有关断缓冲和开通缓冲之分。关断缓冲主要是抑制关断时电路中的dV/dt,减小了关断电压尖峰的同时,也减小了电路的关断损耗;开通缓冲主要是抑制开通时电路中的过冲电流以及dI/dt,同时也减小了开通损耗。通过计算、实验后设计的电路如图3所示,输入输出滤波电容是为了控制电路的最小纹波,减小对电池影响。

图3 flyback电路设计原理图Fig.3 Design of the flyback circuit

对于副边的开关管(Q1,Q2),如果只是采用变压器均衡的至下均衡法,就无需使用MOSFET作双向均衡,只需要使用一个快速整流二极管,电流参数必须要在允许范围之内,如Fairchild的 MUR860。

2 锂电池管理系统的设计

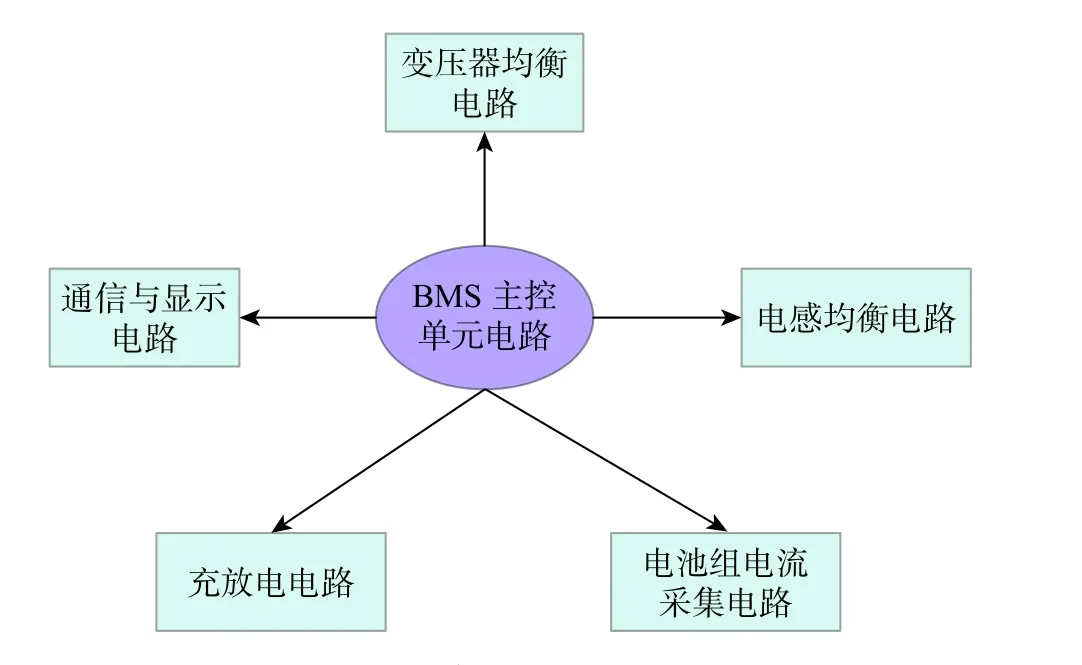

1995年,国际电工委员会(IEC)制定了关于电池管理系统的标准,需要包含的功能为:电池SoC的显示;电池温度以及高温报警;电池老化信息;电池异常报警;检测电池的关键数据如电压、电流等[4]。根据上述的功能,本文的系统框图如图4所示。

本文设计的电池管理系统主要功能包括:电池组整体数据以及组内单体电池数据采集、能量管理、电池组状态估计、安全管理、通信与通信终端软件监控及数据显示等。能量管理这里主要指锂电池组的均衡管理。

图4 锂电池管理系统框图Fig.4 Structure of the battery energy management system

2.1 控制系统硬件设计

电池组关于电池的关键数据监测以及剩余电量均通过电感均衡模块中的专用控制芯片BQ78PL116完成,均衡管理由两部分组成:电池包内不一致均衡的电感均衡电路,以及电池包与包之间的不一致均衡通过变压器均衡实现。专用芯片BQ78PL116与主控制芯片的通信是由SMBus实现,主控芯片与LCD显示以及上位机监控软件均是通过串口实现。历史数据的记录通过上位机软件与数据库结合实现。根据系统结构以及功能的要求,可以将系统的硬件分为6个部分设计,如图5所示。

锂电池管理系统主控使用DSP作为主控单元,主控单元的设计包括DSP最小系统的设计,确保DSP能够正常工作。DSP外围电路的设计,保证DSP内部与外部的正常输入输出。

图5 系统硬件设计结构图Fig.5 Design of the system hardware structure

变压器均衡电路以及电感均衡电路均属于均衡电路的设计。变压器均衡电路为了实现电池包与包之间的均衡,采用flyback拓扑电路,这里涉及到高频变压器的设计、PWM驱动电路的设计、电路中尖峰电路的解决。因为,电池对电路尖峰比较敏感,大的电流电压尖峰会对电池的寿命造成比较严重的影响。电感均衡电路为实现电池包与包之间的均衡,控制采用专用芯片BQ78PL116单独包内控制,所以,硬件的设计涉及到BQ78PL116的系统外围设计、电感均衡电路的设计等。

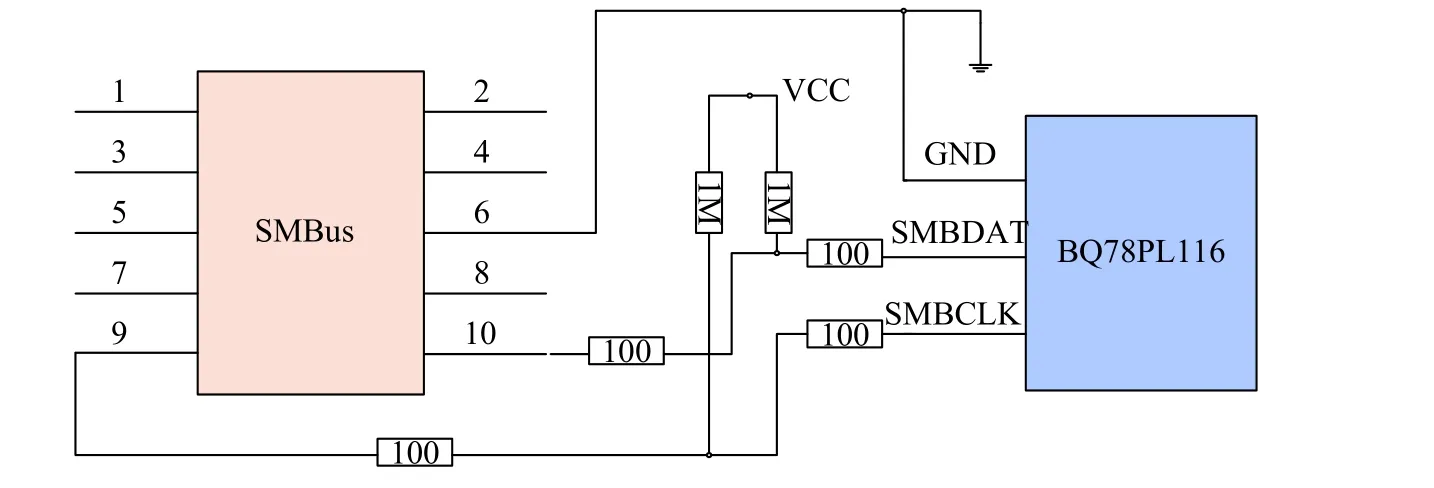

通信与显示电路采用SMBus实现了DSP与显示电路LCD、上位机软件以及专用芯片BQ78PL116的通信,将电池信息数据在系统内传输。由于DSP没有带硬件SMBus接口,采用普通I/O口模拟SMBus的通信协议实现DSP与2块BQ78PL116的通信。按照SMBus的协议接线规定,为了提高数据传输的可靠性,需要将电路的2根传输线接连1 MΩ的上拉电阻,同时为了提高抗干扰性,在传输线上串联了2个小电阻。具体硬件结构如图6所示。

图6 SMBus通信接口电路Fig.6 Circuit of SMBus communication

从DSP硬件接口中,分别分配2组I/O作为2个ASIC BQ78PL116的SMBus通信接口。SMBusA的 CLK为 GPIOB8,DATA为 GPIOB9;SMBusB的CLK为GPIOB14,DATA为GPIOB15。另外,考虑到电池组串联在一起,则2组SMBus的GND不能直接接过去。因为,对于分别管理的2个串联在一起的电池包,其地信号并不是1个。所以,需要进行通信隔离,基本隔离电路可以采用光耦隔离。

充放电电路主要是控制充放电电路的开通与关断,充放电是通过外围的充放电机完成。

单体电池的参数信息都是通过专用芯片通信获取,但是,在开启均衡的时候,包电流并不能直接代表电池组的输入电流,所以,需要单独设计电池组电流采集电路,通过主控单元来实现电流参数的获取。

2.2 系统软件框架结构

电池管理系统的整体软件流程如图7所示,整体结构有3大模块:DSP程序设计流程、ASIC控制流程和上位机软件流程。DSP程序为主控程序,另外两大模块分别被归纳为输入、输出数据流结构。从整体结构看,专用芯片BQ78PL116控制的电感均衡除了均衡功能之外,还为整个系统提供电池包以及电池组中每个单体电池的数据信息,然后以数据的形式通过SMBus通信传给主控制芯片DSP。另一个模块也被归纳为数据流结构,因为,上位机软件的主要功能是将从下位机传送过来的数据作曲线显示以及数据库的存储备份,所以,同样主要功能是数据的流入流出功能。

DSP流程只有开始没有结束,本文认为,作为CPU,从整体流程上讲,从上电开始程序就是一个死循环,是对各个功能不停跑的过程,除非断电。如果断电,则会在任何程序点随时停止,鉴于上述原因,本文没有给出结束标志。DSP上电开始之后,首先需要初始化;接着是对电池组相关数据信息的获取,即通过SMBus从电池管理系统ASIC获取,将数据上传并显示;然后是数据的分析,即对各个电池状态的把握。如果出现异常情况,则启动保护电路,否则判断是否启动包包均衡,包内均衡由ASIC单独控制,主控需要做的是对包包均衡的控制,若需要控制则开启flyback电路的PWM启动控制,接着电路不停地处于循环中,一旦均衡结束将会停止包包均衡。现对主流程中几个主要模块的流程分别进行说明。

3 均衡对比实验与分析

现以8个锂电池的串联电池组为控制对象,单体电池标称3.7 V,4 200 mA·h,将4个电池打为一包,包内采用电感均衡,并由专用芯片BQ78pl116控制,通过SMBus通信将数据传给控制器,再由控制器分析是否开启包与包之间的均衡,即变压器均衡,实验的混合主动均衡法系统结构图如图8所示。对应实验的纯电感均衡电路采用专用芯片BQ78pl116控制。在同样条件下对混合主动均衡法与纯电感均衡予以静止、充电以及放电实验。4个电池1包,8个电池一共2包,PACK1中为电池 1~4号,PACK2中为电池5~8号,按照序号串联在一起,1号负极与电池组负端连接,8号正极与电池组正端连接。将电池组配置为1~4号电池电压一致,5~8号电池电压一致,两包包电压不一致,PACK2包电压低于PACK1,也就是5~8号电池电压均小于1~4号。

3.1 电池组静止均衡对比实验与分析

为了作均衡对比实验,人为地制造电池组中电池电压的不一致,将8个电池2个电池包的包电压利用包各自充放电成不一致,但是,包内4个电池的电压还保持一致。如图8所示,PACK1的电压设为15.882 V,PACK2的电压设为15.409 V。电感均衡即包内均衡,允许单体电池的压差为5 mV。在同样的包电压初始条件下,分别做混合主动均衡法即变压器与ASIC控制电感均衡的均衡实验和只有ASIC控制电感均衡的均衡实验。混合主动均衡的静止条件下的均衡结果如图9所示(见下页),纯电感均衡在同样条件下的均衡结果如图10所示(见下页)。

图8 混合主动均衡实验系统结构图Fig.8 Structure of the hybrid active balance circuit test system

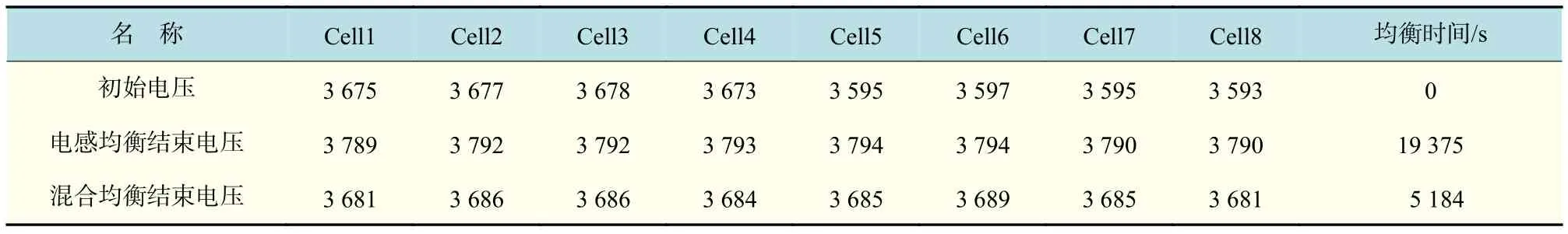

两种方法在同样的条件下进行实验。PACK1 包 含 Cell1~ 4, 即 曲 线 电 压 1~ 4,PACK2包含Cell5~8,即曲线电压5~8。将单体电池电压的起始电压以及均衡结束电压列于表1(见下页)。

图9 混合主动均衡法静止均衡实验Fig.9 Hybrid active balance tests in static state

图10 电感均衡法静止均衡实验Fig.10 Inductance balance tests in static state

表1 静止均衡对比实验相关数据Tab.1 Data of the static balance testsmV

结合图形与数据分析,在表1的初始单体电压下,将2包电池电压均衡到一起,电感均衡采用100 mA,均衡电流需要45 625 s,而结合变压器均衡与电感均衡的混合主动均衡法只需要1 4280 s。结合上文的计算分析,混合主动均衡与电感均衡完成时间之比Kt=Tm/Ti=0.3,则可知,Wm=1.89KtWi=0.59Wi。混合主动均衡完成均衡消耗的能量Wm只有电感均衡消耗能量Wi的59%。可见混合主动均衡在均衡效率以及时间方面的优势。最后,完成均衡的总电压也证明了这点,电感均衡最后单体电压平均值为3.871 5 V,而混合主动均衡最后均衡到一致的平均电压约为3.894 V,相对电感均衡单体电压平均值高了22.3 mV。

静止均衡实验表明,混合主动均衡法较电感均衡法均衡时间短、均衡效率高,弥补了电感均衡在电池相距较远时均衡时间长以及效率低的缺点,同时也吸收了变压器均衡法直接高效的优点以及电感均衡在少量电池时均衡效率高的优点。

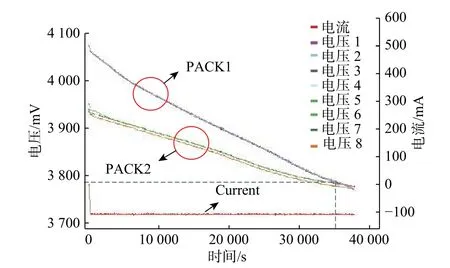

3.2 电池组放电均衡对比实验与分析

为了进行放电条件下2种均衡法的对比实验,人为地制造电池组中电池电压的不一致,然后再进行均衡实验。将8个电池2个电池包的包电压利用包各自充放电成不一致,但是,包内4个电池的电压还保持一致,PACK1的电压设为17.604 V,PACK2的电压设为15.794 V。电感均衡即包内均衡允许单体电池的压差为5 mV。在同样的包电压初始条件下,分别进行混合主动均衡法即变压器与ASIC控制电感均衡结合的放电均衡实验和只有ASIC控制电感均衡的放电均衡实验。为了能够在放电结束前看到均衡到一起,选择比较小的放电电流,为100 mA。混合主动均衡的100 mA放电条件下的均衡结果如图11所示,ASIC控制的纯电感均衡在同样条件下的放电均衡结果如图12所示。

图11 混合主动均衡法100 mA放电均衡Fig.11 Hybrid active balance tests at 100 mA discharge

图12 电感均衡法100 mA放电均衡Fig.12 Inductance balance tests at 100 mA discharge

2种方法的实验单体电池初始电压接近一致,PACK1包含的单体电池为Cell1~4,即曲线电压1~4,PACK2包含电池 Cell5~8,即曲线电压5~8。将单体电池电压的起始电压以及均衡结束电压列于表2。

实验数据分析表明,在同样的初始电压以及放电条件下,电感均衡需要的时间为35 500 s,而混合主动均衡法的放电均衡的时间只有10 572 s,时间只有电感均衡的大致1/3。混合主动均衡法均衡平均电压为3.919 V,而电感均衡法平均电压为3.778 V。

表2 100 mA放电均衡对比实验相关数据Tab.2 Data of two balance tests at 100 mA discharge mV

图13 混合主动均衡法100 mA充电均衡Fig.13 Hybrid active balance tests at 100 mA charge

对于电感放电均衡,如果在均衡一致之间,那么,长的均衡时间可能会导致在未均衡到一起时就达到了单体电池的放电保护电压,则间接地减小了整个电池组的放电容量。从均衡时间以及电池组的整体放电容量的角度来看,在放电条件下,混合主动均衡法吸收了电感均衡的优点(如包内始终一致),同时放点均衡时间短,因而比电感均衡更具优势。

3.3 电池组充电均衡对比实验与分析

为了进行充电条件下2种均衡法的对比实验,PACK1的电压设为14.703 V,PACK2的电压设为14.380 V。电感均衡即包内均衡允许单体电池的压差为5 mV。在同样的包电压初始条件下,分别进行混合主动均衡法即变压器与ASIC控制电感均衡的充电均衡实验和只有ASIC控制电感均衡的充电均衡实验。为了能够在充满电前看到均衡到一起,选择比较小的充电电流,为100 mA。混合主动均衡的100 mA充电条件下的均衡结果如图13所示,ASIC控制的纯电感均衡在同样条件下的充电均衡结果如图14所示。

2种方法的实验单体电池初始电压接近一致,PACK1包含的单体电池为Cell1~4,即曲线电压1~4,PACK2包含电池 Cell5~8,即曲线电压5~8。将单体电池电压的起始电压以及均衡结束电压列于表3(见下页)。

图14 电感均衡法100 mA充电均衡Fig.14 Inductance balance tests at 100 mA charge

表3 100 mA充电均衡对比实验相关数据Tab.3 Data of two balance tests at 100 mA charge mV

实验数据分析表明,在同样的初始电压以及充电条件下,电感均衡最终将电压都均衡到一起需要的时间为19 375 s,而混合主动均衡法的将电压都均衡到一致的时间只有5 184 s,时间只有电感均衡的将近1/4。混合主动均衡法均衡到一起的平均电压为3.685 V,而电感均衡法最后均衡到一起的平均电压为3.792 V。对于电感放电均衡,如果在均衡一致之间,那么,长的均衡时间可能会导致在未均衡到一起时就达到了单体电池的充电保护电压,则间接地减小了整个电池组的充电容量。从均衡时间以及电池组的整体充电容量的角度来看,在充电条件下,混合主动均衡法吸收了电感均衡的优点,同时放电均衡时间短,因而比电感均衡更具优势。

4 结束语

研究了锂电池组管理系统的硬件结构,设计了电池管理系统的结构图,包括变压器均衡电路的设计、电感均衡硬件电路的结构、主控硬件电路的设计、充放电电路情况以及电池组电流采集电路设计,包括了高频变压器的设计、flyback电路以及专用ASIC BQ78PL116的独特功能与配合电感均衡的硬件工作结构。设计了DSP最小系统、通信电路与电池管理软件系统。通过系统实验,分别在静止状态、放电状态以及充电状态下进行实验比较,结果发现,混合主动均衡结合了变压器均衡直接高效的优点以及电感均衡相邻电池之间转移高效的优点。

参考文献:

[1]DE LA PARRA H Z, MAGNUSSEN F, BOSGA S.Challenges for electric machines and power electronics in automotive applications [Z]. Ecologic Vehicles Renewable Energies, 2009: 1-9.

[2]LIU X T, HE Y, CHEN Z H. State-of-charge estimation for power Li-ion battery pack using vmin-EKF[C]// 2010 2nd International Conference on Software Engineering and Data Mining, Chengdu: IEEE ,2010: 27-31.

[3]ARAI J, YAMAKI T, YAMAUCHI S, et al. Development of a high power lithium secondary battery for hybrid electric vehicles[J]. Journal of Power Sources, 2005,146(1/2): 788-792.

[4]LUKIC S M, CAO J, BANSAL R C, et al. Energy storage systems for automotive applications[J]. IEEE Transactions on Industrial Electronics, 2008, 55(6): 2258-2267.

[5]MOORE S W, SCHNEIDER P J. A review of cell equalization methods for lithium-ion and lithium polymer battery systems[C]// Society of Automotive Engineers Inc,2001: 948-959.

[6]BAUGHMAN A, FERDOWSI M. Battery charge equalization-state of the art and future trends[R]. SAE Technical Paper 2005-01-347. Chicago: SAE, 2005:905-910.

[7]PARK H S, KIM C E, KIM C H, et al. A modularized charge equalizer for an HEV lithium-Ion battery string[J].IEEE Transactions on Industrial Electronics, 2009, 56(5):1464-1476.

[8]PASCUAL C, KREIN P T. Switched capacitor system for automatic series battery equalization[C]//12th Annual Applied Power Electronics Conference and Exposition,Atlanta: IEEE, 1997: 848-854.

[9]KUTKUT N H. A modular nondissipative current diverter for EV battery charge equalization[C]//Thirteenth Annual Applied Power Electronics Conference and exposition,Anaheim: IEEE,1998(2): 686-690.

[10]阚宏林,肖亚平. 一种多串锂电组全程主动均衡方法研究与设计[J]. 电源技术, 2012, 36(9): 1285-1286.

[11]于仲安,简俊鹏,何方. 纯电动汽车锂电池组均衡系统研究与设计[J]. 电力电子技术, 2014, 48(3): 64-67.

[12]杜三元,孟丽囡,李根华. 电动汽车中锂电池组双向主动均衡技术的研究[J]. 电子技术与软件工程, 2015(17):108.