高性能环氧浇注胶固化工艺及性能研究

2018-05-22施依呈徐晓飞

马 锋,施依呈,徐晓飞,姚 洋,邓 丹

(嘉兴学院高分子材料与工程系,浙江 嘉兴 314001)

随着电机绝缘技术的发展,要求环氧浇注胶具有良好的电气性能和机械性能,以满足电机在恶劣环境下的使用要求。环氧浇注胶一般由双酚A环氧树脂、酸酐类固化剂及填料制成。非金属矿物填料是环氧浇注胶的重要组分之一,其作用不仅在于降低环氧树脂固化物的成本,更在于降低环氧树脂的反应放热值和固化收缩率,减小固化物线膨胀系数,从而提高环氧浇注胶的综合性能[1]。环氧浇注胶的性能优劣与环氧树脂所采用的固化工艺密切相关[2]。本研究通过对浇注体系不同升温速率下特征温度、凝胶时间进行研究,首先确定体系的固化工艺,在此基础上研究了体系中硅微粉填料添加量对环氧浇注胶性能的影响,获得了导热性能、机械性能和电学性能综合优化的环氧浇注胶。

1 实验部分

1.1 仪器与试剂

导热仪(美国ANTER公司);R-4050型万能试验机(深圳瑞格尔);QS30介电性能测试仪(上海精密科学仪器有限公司)。HE-4121环氧树脂和HH-406酸酐(上海雄润树脂有限公司);硅微粉(800目)为市售工业品。

1.2 制备方法

将HE-4121和HH-406按比例共混于烧瓶中,升温至80℃后加入预先干燥好的硅微粉,机械搅拌30 min。停止搅拌后,将烧瓶放入真空干燥箱中脱泡至无气泡为止,然后将浇注料灌入预热的模具中,按照一定的固化工艺进行固化。

2 分析与讨论

2.1 固化工艺的研究

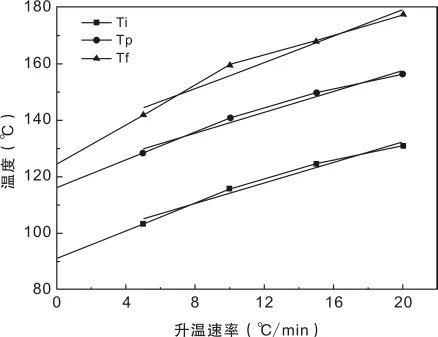

当体系采用不同的升温速率时,其各特征温度也不相同,因此采用T-β外推法得出升温速率为0时的各特征温度来确定树脂的理论固化温度[3-4]。分别以Ti、Tp和Tf为纵坐标,以升温速率β为横坐标作图,并对所得图形进行线性拟合(图1),利用外推法求得升温速率为0时,HE4121/HH406体系的各特征温度值,得出体系的理论预固化温度、固化温度和后固化温度分别为92℃、116℃和125℃。

图1 HE4121/HH406体系各特征温度与升温速率的关系

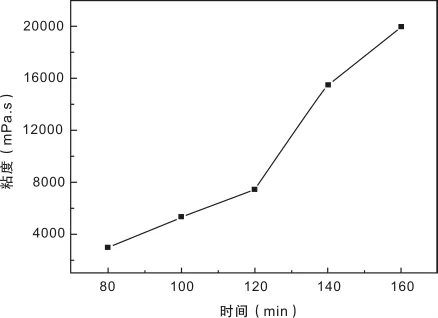

凝胶时间是确定浇注工艺参数的主要依据之一,如果环氧浇注胶的凝胶化时间短,就会导致相应的浇注、真空脱泡时间短,使工件浇注不完全或处理不充分,从而影响浇注件的质量;如果凝胶化时间过长,就会导致环氧浇注胶中的无机填料产生沉降,造成工件中上下比重不一致,最终产生内应力。可使时间是材料粘度从初始粘度到20000mPa·s所经历的时间,凝胶时间一般为可使时间的两倍。90℃下,体系粘度随时间的变化曲线如图2所示。从图2可以得出,体系在90℃的凝胶时间约为5h。

图2 HE4121/HH406体系粘度随时间的变化关系

根据上述研究结果,对体系按照90℃/5h+115℃/3h+125℃/10h的三段逐步升温固化工艺进行固化处理。

2.2 硅微粉添加量对体系导热系数的研究

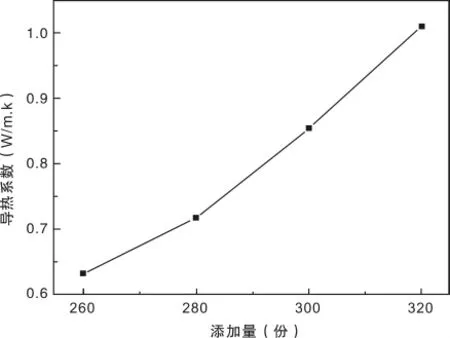

在环氧树脂中填充硅微粉,最显著的作用就是提高浇注材料的导热系数,导热系数高的材料有助于将固化过程中产生的热量有效导出,从而降低材料的温度。在不影响浇注工艺和浇注件力学性能的前提下,可以最大限度地填充粉体,以提高浇注胶的导热系数。图3是硅微粉添加量对体系导热系数的影响,可以发现,体系的导热系数随硅微粉填充量的增加而增大。

图3 硅微粉添加量对体系导热性能的影响

2.3 硅微粉添加量对体系机械性能的影响

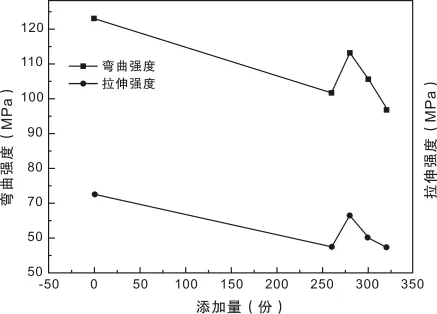

图4是硅微粉添加量对体系弯曲和拉伸性能的影响。从图4可以看出,随着硅微粉含量的增加,浇注体系的弯曲强度和拉伸强度均呈先下降再增加最后再下降的变化趋势。在硅微粉的添加量较小时,硅微粉易在环氧树脂中发生沉降,导致分散不均匀,从而产生较多的应力集中点,使得固化后的机械强度下降。随着氧化硅加入量的增加,即其有效填充体积增大,减小了浇注试样的固化收缩,使收缩内应力降低,因此浇注材料的拉伸强度及弯曲强度随填料量增加而提高;但填料的加入量过大,树脂对填料颗粒的充分浸润难以实现,颗粒间易团聚,固化过程中团聚体将成为应力集中点,固化物的机械强度反而降低[5]。

图4 硅微粉添加量对体系弯曲和拉伸性能的影响

2.4 硅微粉添加量对体系电学性能的影响

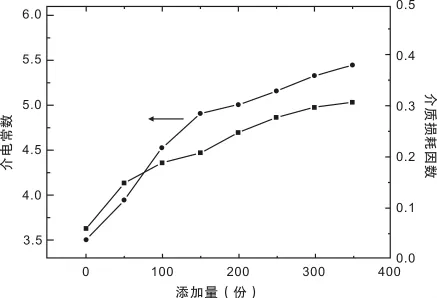

在高等级环氧浇注胶中,对材料的介电性能有较高的要求,介电常数和介电损耗越小越好。图5是硅微粉添加量对体系介电常数和介电损耗的影响。介电常数和介电损耗的变化趋势均随着填料含量的增加而升高,特别是在200份以前数值升高较快,随后趋于平稳,这主要是由于硅微粉的介电常数和介电损耗均高于树脂基体导致。

图5 硅微粉添加量对体系电学性能的影响

3 结论

(1)通过对高性能环氧浇注胶固化体系不同升温速率下特征温度、凝胶时间的研究,确定了体系的固化工艺为90℃/5h+115℃/3h+125℃/10h。

(2)研究了体系中硅微粉含量对环氧浇注胶性能的影响,浇注体系的导热系数、介电常数以及介质损耗因数都随硅微粉添加量的增加而升高,而体系的弯曲强度和拉伸强度均呈先下降再增加最后再下降的变化趋势。在硅微粉添加量为280份时,体系机械性能最佳。

[1]徐旭,饶保林,李冰,等.硅微粉用量对干式变压器用环氧浇注料性能的影响[J].绝缘材料,2010,43(1):56-57.

[2]李红,朱艳,宁荣昌,等.环氧树脂/酸酐固化剂体系的固化动力学及耐热性研究[J].粘接,2008,29(9):12-15.

[3]张竞,黄培.环氧树脂固化动力学研究进展[J].材料导报,2009,23(7):58-62.

[4]于伯龄,姜胶东.实用热分析[M].北京:纺织工业出版社,1990.

[5]简本成,陈燕.氧化铝填料性能对环氧树脂浇注制品性能的影响[J].现代技术陶瓷,2004,25(1):18-20.□