废弃泥浆脱水工艺应用案例及效益分析

2018-05-21江建斌顾春杰宋刚练上海市地矿建设有限责任公司上海200072

殷 俊,江建斌,顾春杰,宋刚练(上海市地矿建设有限责任公司,上海 200072)

近年来,聚丙烯酰胺(PAM)因其优异的絮凝特性,在污泥调制脱水领域受到了广泛的应用[1-3]。目前,国内外部分学者针对河湖淤泥、活性污泥资源化作了较多研究[4],而建筑施工废弃泥浆的处理主要以固液分离为主[5],在废弃泥浆的减量化及资源化的处理和再利用过程中仍存在较多问题[6]。江建斌等[7]通过研究得出有机高分子絮凝剂聚丙烯酰胺对泥浆具有较好的絮凝沉降效果。Sloan 等人[8]曾用中试装置对不同的脱水方式进行过全面的比较,认为采用压滤机脱水,污泥含固率高,能耗低。龙莉波[9]等研究出了一种离心式泥浆净化装置,可以有效地降低泥浆的外运量。

本文在参考前人的研究基础上,针对目前钻孔灌注桩废弃泥浆处理工艺在应用中存在的问题,自行设计了一套泥浆絮凝-脱水工艺,并应用于上海某桩基项目现场。通过加强现场的质量管控,确定设备合理的运行参数,以期为后继钻孔灌注桩现场废弃泥浆的减量化处理提供理论和参数上的支持。

1 项目概况

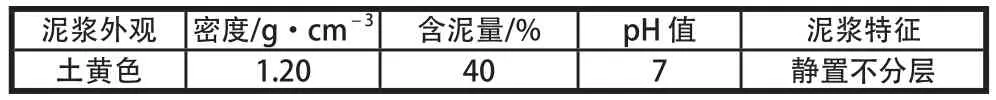

周浦七号地块建设工程位于上海市浦东新区,基坑开挖总面积 47 352 m2,总延长 2 283 m。采用钻孔灌注桩结合搅拌桩止水帷幕的形式进行围护,桩径为 φ 650~900 mm,共 1 483 根,桩长 12.5~23 m。施工过程中每天产生大量的废弃泥浆,在项目现场采用该泥浆絮凝-压滤脱水工艺对泥浆进行处理,缓解泥浆的外排压力,保护环境,节约项目成本。现场泥浆具体理化性质见表1。

表1 初始泥浆各项性质指标

2 泥浆絮凝-压滤脱水工艺简介

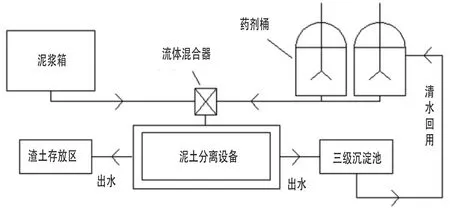

该泥浆处理工艺主要包括泥浆的输送、絮凝剂的配制、泥浆与药剂的混合反应及泥浆絮体的脱水几个步骤,其工艺流程如图1 所示。

图1 泥浆絮凝-压滤脱水工艺流程

首先,将钻孔灌注桩现场泥浆池中的泥浆用泵打入泥浆箱中,泥浆箱中安装一个搅拌装置防止泥浆静置过程中产生沉淀,搅拌均匀的泥浆由泥浆泵和管道输送到流体混合设备中,与药剂进行混合。根据小试结果,在药剂桶中配制现场泥浆所需的 295-L 型絮凝剂(聚丙烯酰胺),为保证絮凝剂的熟化时间,现场需配备二套药剂箱。絮凝剂经药剂箱充分搅拌溶解后,由药剂泵(螺杆泵)送到流体混合器中与泥浆充分混合,进行絮凝沉淀反应。絮凝剂与泥浆反应后的产物进入泥水分离设备,先经过重力滤水区脱除产物中的自由水,再通过多级带式压滤区除去泥浆絮体中大量的结合水,最后压滤剩余的渣土堆放在固定存放区等待外运,滤出的水进入三级沉淀池中,经过一定的处理后可以循环利用。

3 现场质量管控

本次中试为保证现场泥浆的处理效果,首先对各种不同类型的絮凝剂进行小试试验,通过对比絮凝效果及成本,得出适用于现场泥浆特性的絮凝剂及最佳的药剂投加量,保证项目现场成本及质量的控制。同时,对现场压滤产生的渣土和滤液进行采样检测,确保在滤液循环使用和渣土处置方面的安全性及合理性。

3.1 现场药剂的选型

通过现场上机应用发现,直接将絮凝剂 295-L 与泥浆混合后,产生的絮体在经过压滤脱水设备过程中,絮体的脱水效果不够理想,导致压滤后的渣土中含水量较高且不易成型。为改善上述问题,探究向泥浆中投加一定量的助凝剂(生石灰)对现场泥浆絮凝效果的影响。通过现场试验得出,添加生石灰的泥浆在与絮凝剂反应过程中,产生的絮体较大,硬度较高,并且其压滤脱水性能也明显变好。根据现场中试试验结果并结合经济成本,最终确定按照 0.5%(按泥浆质量计)的投加量投加生石灰可以使泥浆达到理想的絮凝-脱水效果。生石灰的投加一方面可以提高泥浆与絮凝剂反应时的 pH,另一方面生石灰可以中和泥浆胶体微粒表面电荷,同时具有吸附-卷扫两种效果,可以与泥浆形成小矾花来提高后续过程中的絮凝效果。

3.2 泥浆絮凝后土体粒径的变化规律

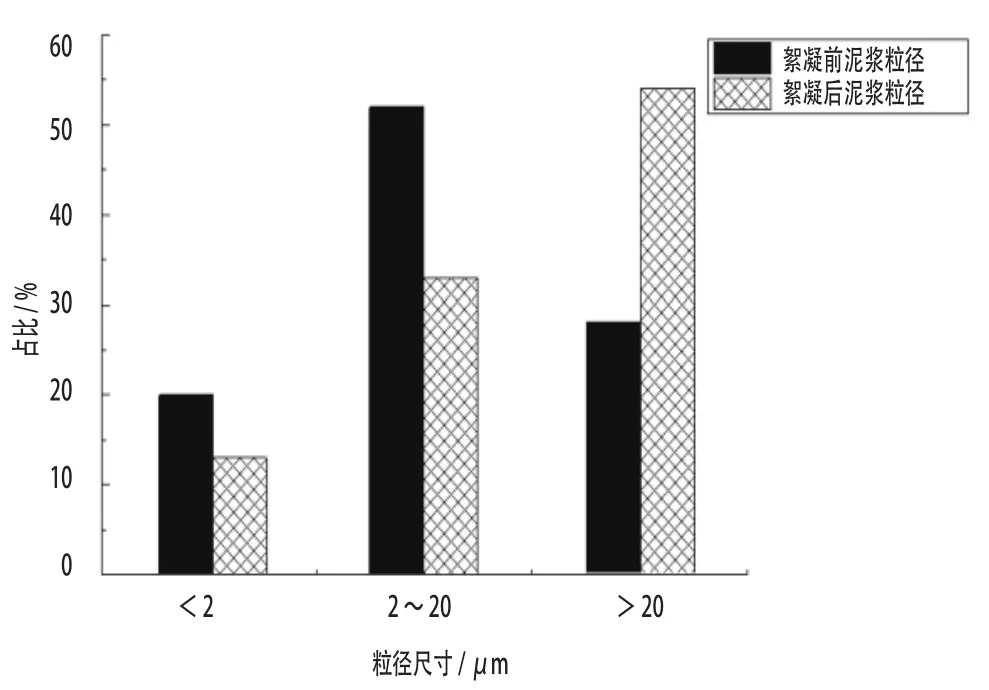

为保证泥浆絮凝后的压滤脱水效果,在现场采集泥浆絮凝前后的样品,对其进行粒径分析测试。对测试结果汇总整理如图2 所示。

图2 泥浆絮凝前后粒径分布对比

从图2 中可以看出,泥浆与絮凝剂发生絮凝反应之后,泥浆的粒径有了显著的变化。小粒径泥浆颗粒的比例下降,大粒径泥浆颗粒的比例明显上升。其中,泥浆颗粒的粒径<2 μm 的细小颗粒所占比例从絮凝前的 20% 降至絮凝后的13%;而 20 μm以上的大颗粒所占比例从絮凝前的 28% 升至絮凝后的 54%。可见,经过絮凝之后泥浆中小颗粒团聚成大颗粒效果明显。泥浆颗粒的粒径增大,有利于产生的絮体在进一步脱水过程中的脱水效果,从而提高对泥浆的处理效果。

3.3 脱水系统运行参数调试

脱水系统主要由带式污泥脱水机(DYQ 2500 P1ZW-L,广州市绿丰环保机械有限公司)及其配套设施构成。泥浆经絮凝后的絮体首先流入带式污泥压滤机的布泥器,污泥均匀分布到重力脱水区上,絮体随着滤带的移动,迅速除去污泥中的游离水。翻转下的泥浆絮体进入预压脱水区,使絮体中的游离水减至最低,最终进入挤压脱水区,泥浆絮体被夹在上、下两层滤带中间,经若干个压榨滚轮反复压榨,将大部分残存于絮体中的水分滤除。在系统运行过程中,皮带转速过快容易导致絮体脱水时间不足,絮体含水量较高的问题,滤带张力过大将会导致泥浆絮体从皮带二侧跑浆或泄露。因此,滤带的转速和张力的控制对泥浆絮体的脱水效果至关重要。不同性质的泥浆产生的絮体对带速的要求各不相同,即对任何一种特定的泥浆都存在一个最佳的带速控制范围,在该范围内,脱水系统既能保证一定的处理能力,又能得到高质量(低含水率)的渣土。带速的控制需要严格根据现场的运行情况进行调控,滤带的张力通过气动系统控制,一般控制在 0.3 ~0.7 MPa。结合本次现场应用,最终确定压滤机上下滤带张紧气压稳定在 0.52 MPa 附近。同时为了克服滤带上下不对称产生漏浆的问题,滤带纠偏气压稳定在 0.22 MPa 附近。

3.4 渣土及滤液的安全处置

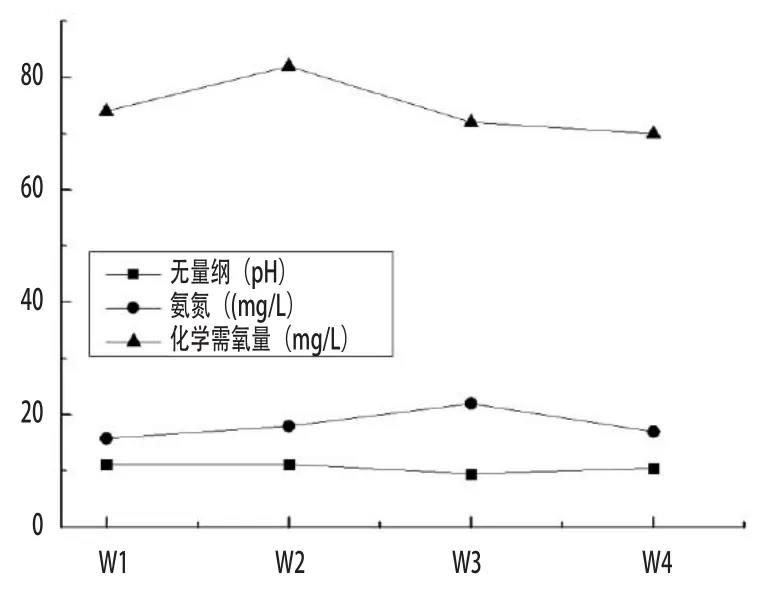

泥浆经絮凝-压滤脱水工艺处理后,为保证滤液及渣土的循环利用及安全处置。对现场产生的渣土及滤液进行分批采样检查,连续采集 4 d 压滤设备的出土和出水中污染物的浓度。其中,渣土和滤液的编号分别为 S1、S2、S3、S4和 W1、W2、W3、W4。渣土样品的检测结果显示絮凝剂丙烯酰胺的量均<0.02 mg/L 的检出限,其他指标和中试现场原状土相同,因此可以用于现场沟槽的回填或者外运处置。滤液中各检测结果如图3 所示。

图3 不同批次滤液检测数据对比

从图3 中可以看出,不同批次的滤液样品中 COD、NH3-N 和 pH 值随时间的变化不大,说明该泥浆处理工艺在运行过程中产生的滤液及渣土性质都比较稳定。其中,滤液中 COD 的含量最高为 82 mg/L,氨氮的含量最高为 18 mg/L,均低于污水排入城镇下水道的污染物排放限制。从图3中还可以看出,各滤液样品中 pH 值均>11,不宜直接排放,但该中试现场产生的滤液中 1/3 可循环用于絮凝剂的配制,其余 2/3 可用于现场钻孔泥浆的配制,由于滤液的 pH值较高,制得的钻孔泥浆黏稠度增加,有利于提升泥浆护壁的效果。如果仍需外排少量滤液,则可通过添加少量酸性溶液使其 pH 降低到中性,即可满足外排标准。

4 经济性评价

4.1 直接经济效益

该泥浆絮凝-压滤脱水处理工艺运行过程中的费用主要有药剂费、人工费、用电费和渣土处理费组成。其中,药剂成本:絮凝剂:14.5 元/kg,生石灰:1 元/kg;人员工资:200 元/d(负责设备操作、维护、巡视);电费:51.1 kW/h(供系统运行用电);渣土处理费:70 元/m3(渣土的收集和外运)。该处理系统每日运行各项成本占比为:渣土处理费 73%;药剂费 17%;人工费 4%;用电费 6%。

渣土处理费用是该泥浆絮凝-压滤脱水处理工艺主要的成本组成部分,因此渣土的回收利用对于节约该工艺的成本至关重要。同时该泥浆处理工艺在现场运行稳定后,平均处理泥浆为 40 m3/h ,按每日运行时间 10 h 计算,平均能处理泥浆 400 m3/d。通过计算得出平均每处理 1 m3泥浆成本约为 28.4 元,与上海市区泥浆外运成本 30 元/m3相比,节约费用 1.6 元/m3。

4.2 间接经济效益

(1)现场滤液经三级沉淀后可回用于絮凝剂和钻孔泥浆的配制,渣土可用于现场桩孔的回填,从而节约现场施工材料的成本。

(2)泥浆经絮凝-压滤脱水处理工艺处理后,大大缩减了泥浆的体积,减少了外运泥浆的车次及外运车辆的能源消耗,从而节约泥浆的外运成本,缓解了泥浆外排对环境造成的压力。

5 结 语

(1)本文结合泥浆化学絮凝沉淀和污泥脱水技术,设计出一套泥浆絮凝-压滤脱水工艺。通过项目现场的实际应用,对该工艺进行了改进和优化,确保项目施工过程中产生的废弃泥浆得到合理、安全的处置。

(2)通过对该工艺进行经济性核算得到:采用泥浆絮凝-压滤脱水工艺处理泥浆的成本要略低于泥浆外运成本,说明该工艺具有一定的经济可行性。

(3)随着国家对环保行业的重视,该泥浆处理工艺具有较大的应用潜力。根据各地区的环境地质特点,进行最优的药剂选型,并通过对现场脱水设备加强管理,争取获得更大的经济效益和社会效益。