基于全电伺服压力机及多层箱式加热炉的热冲压成形生产线整体解决方案

2018-05-18方昕

方 昕

(江苏省徐州锻压机床厂集团有限公司,江苏 徐州 221116)

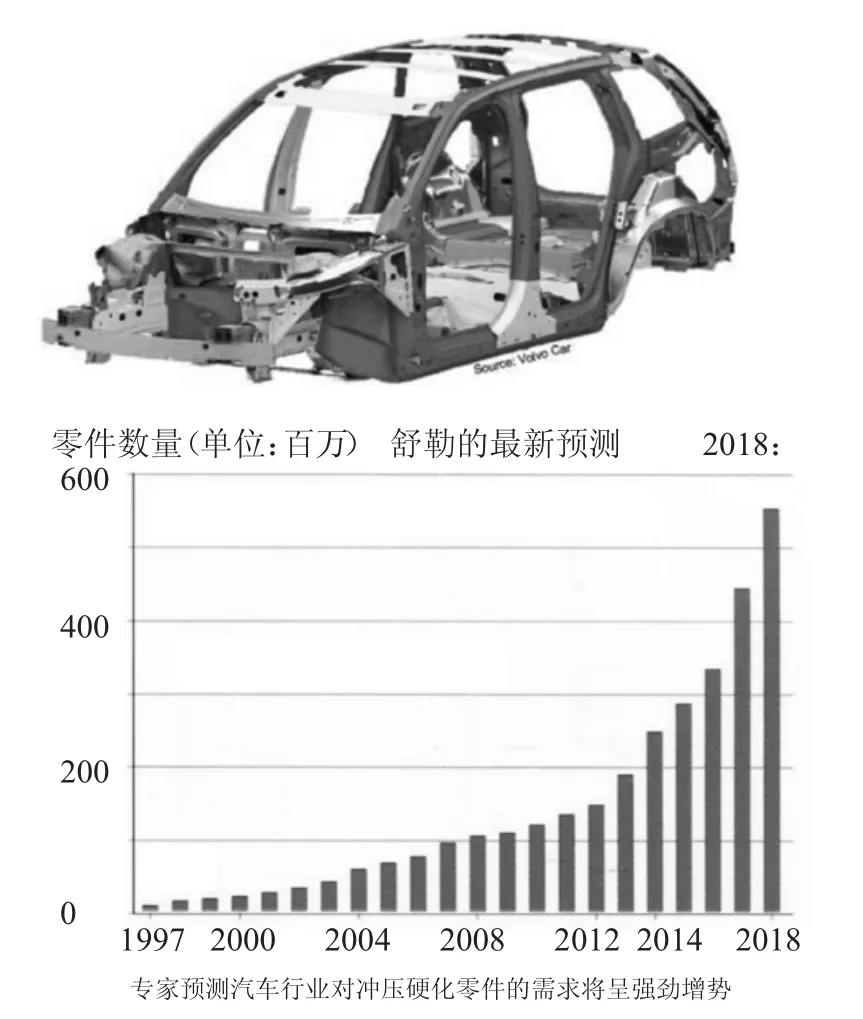

汽车工业的快速发展产生了能耗、排放、安全三大问题,汽车轻量化是汽车工业节能减排的最直接有效的手段。新能源汽车发展由于电池的能量密度及续驶里程的限制,轻量化对新能源汽车尤为重要。更多采用高强度钢和超高强度钢零部件是实现汽车轻量化和提升安全性的重要途径。热冲压成形是一种生产超高强度汽车零件,且有效避免回弹的先进成形技术,可广泛应用于汽车前、后保险杠骨架、A柱、B柱等车身安全结构件,在有效减少驾驶舱变形,保护驾乘人员安全的前提下,可以较大幅度地减少车身重量。热冲压成形技术是支撑汽车轻量化最重要的先进加工技术之一,代表了汽车关键零部件制造技术的发展趋势。

国内热冲压成形生产线绝大部分依靠进口,热成形生产线控制系统及成形工艺等关键技术被国外公司垄断,价格居高不下。截止目前国内引进生产线60余条,耗资超过50亿元。依据我国目前自主品牌汽车产量和对热冲压成形的需求,预计到2020年,我国需要新建50条以上热冲压成形生产线。因而,开发具有我国自主知识产权的热冲压成形数字化生产线,形成我国专有的热冲压装备制造技术,提升我国热冲压生产线产业化装备的制造水平和能力,平抑进口生产线的价格,满足国内汽车行业,尤其是自主品牌厂家对热冲压成形零件快速发展的需求已是当务之急。

图1 热成形零件达到标准白车身重量的38%

1 热冲压成形技术

高强度钢板热冲压成形技术是将特殊的钢板(常温下抗拉强度400~600MPa的硼合金钢板)加热到奥氏体温度范围,快速移动到模具,快速冲压,在压机保压状态下通过模具对零件进行淬火冷却,最后获得超高强度冲压件(组织为马氏体,强度在1500 MPa左右甚至更高)的成形工艺。

高强度钢板热冲压成形技术的原型出现在1980年代,在欧洲经过了长期的孕育和发展,1990年代,由于热冲压相关专利过期,热冲压成形装备开始发展,出现了高强钢热冲压成形生产线的原型,在2000年之后开始应用扩展,2007年前后进入中国。

2 热冲压成形技术的工艺流程及热成形生产线的解决方案

(1)落料。整个工艺流程中的头道工序,把板料落出所需外轮廓毛坯。

(2)加热。将钢板加热到一个合适的温度,使钢板完全奥氏体化,并且具有良好的塑性。

图2 热成形经典工艺流程

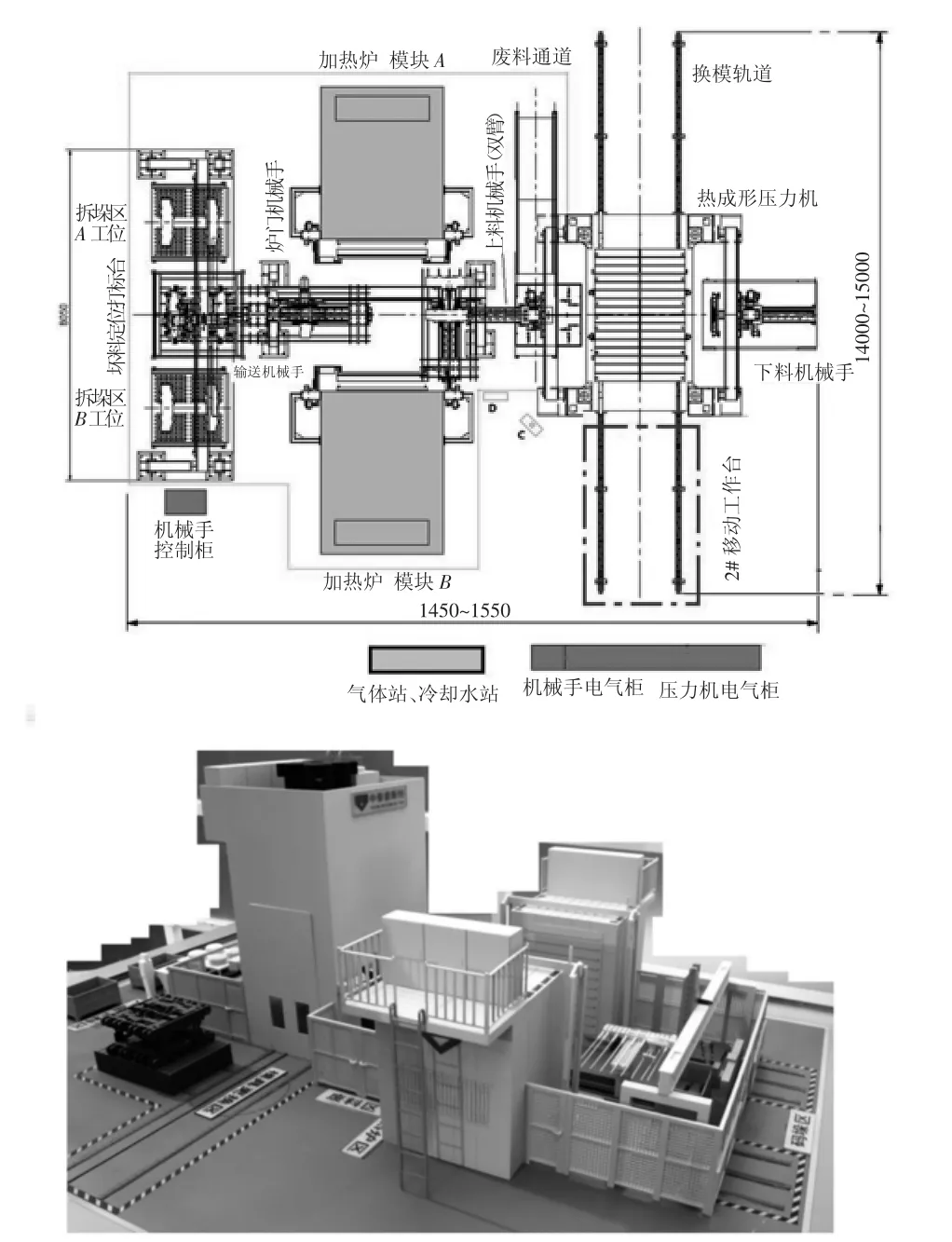

徐锻热成形生产线中所使用的加热设备不同于传统热成形生产线中的辊底炉,而是创新性的采用了多层箱式炉,由于无炉内运动机构,可靠性优于辊底炉。每个炉层采用独立的多点温控系统和炉内气氛自动控制系统,因此可以根据产量和功能的需要,选择实际使用的炉层数量,也可改变进出炉的炉层顺序。同时采用了新设计的非线性分区动态功率分配及控制策略,在不提高总能耗的前提下,使炉门区因进出料热交换功率大于炉内中、后的能耗损失的能耗得以平衡补充,大大提高加热系统的自适应性和可靠性。如果因炉门机械手故障,致使某一炉层无法正常使用的情况发生时,由后备程序自动改变流程顺序,保证生产线继续工作。应用该项技术后,同样生产率和生产节拍下,加热炉单层能耗和总能耗,以及维护成本,远低于国外进口辊底炉的工作能耗。

图3 热成形生产线多层箱式炉

(3)传输。将加热后的钢板从加热炉中取出快速放到模具中去,这一环节必须保证速度足够快,一方面是为了防止高温下的钢板氧化,另一方面是为了确保钢板在成形时仍然处在较高的温度下,以具有良好的塑性。

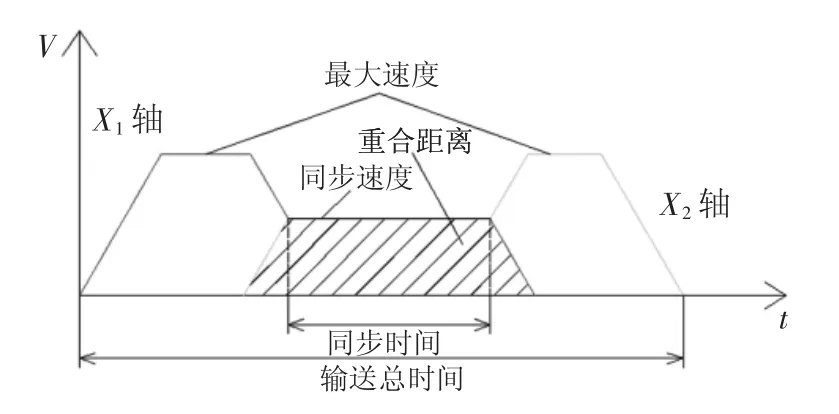

徐锻热成形生产线中所使用的传输设备也不同于传统热成形生产线中的机械手,而是采用了多机械手协同工作,在单元控制系统和总控系统指令下,保证输送目标运动的快速性和可靠性。板料从加热炉输送到模具中的过程由加热炉下料机械手和压力机上料机械手共同完成。在交接区段,热坯料输送机械手是减速过程,而压力机上料机械手是启动加速过程,二者的协同工作,是减少交接同步过程的时间,实现热坯料快速上模的关键,如图4所示。

图4 机械手协同工作过程

通过对2个机械手的在线协同控制,降低了交接过程的时间,提高了输送效率。较国外同类产品的输送时间,从7.9s降低到6.7s,缩短17%的输送时间,减少了坯料输送过程中的温度损失,达到公认的最佳热坯料输送时间内。

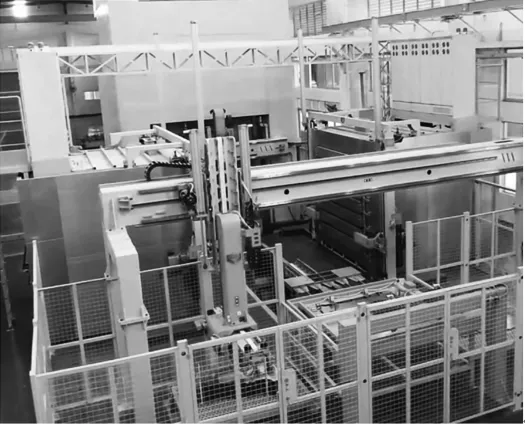

热成形生产线传输系统如图5所示。

(4)冲压和淬火。在将热坯料放进模具后,要立即对热坯料进行冲压,以免温度下降过多影响钢板的成形性能。成形后模具要合模保压一段时间,一方面是为了抑制回弹、控制零件的形状,另一方面是利用模具中设置的冷却水道对钢板进行淬火,使零件形成均匀的马氏体组织,获得良好的尺寸精度和机械性能。就目前常用的热冲压板材而言,实现奥氏体向马氏体转变的最小冷却速率为27~30℃/s,因此要保证模具对板料的冷却速度大于此临界值。

图5 热成形生产线传输系统

目前全球范围内近百条热冲压成形生产线中的压力机由几家欧洲供应商提供,如瑞典AP&T公司、德国SCHULER公司等,且均为液压机。但由于传统的液压机不具备快速合模、冲压的功能,单独开发的针对热成形的快速液压机成本极高、噪音大且能耗较高。而传统的机械压力机又不具备保压功能,不能满足热成形工艺的要求。

徐锻提出了伺服驱动技术的压力机方案,并创新性地采用了多驱动单元并联技术和同步技术,克服了驱动器单台功率不足的困扰,进一步提高了压力机运动部件的系统响应。近年来高速发展的伺服压力机,由于取消了飞轮和离合器-制动器,用交流同步伺服电机取代传统的交流异步电机直接驱动,并采用数字控制系统,可使滑块在运行过程中的速度在任意位置调整,滑块的运动和定位精度高,具有柔性化、高速化和高效率等特点。徐锻在伺服压力机的结构设计上进行了优化,采用了高速重载滑动丝杆加肘杆的传动布局,完美匹配了热成形工艺要求,不仅适用于高强度钢板的冲压,同时兼顾了铝合金的冲压,实现了钢铝混线生产,是热冲压成形生产线中压力机的优选设备。

热成形生产线布置示意图如图6所示。

图6 热成形生产线的布置示意图

图7 热成形生产线的客户现场实景

(5)后续处理。在成形件从模具中取出以后,还需要进行一些后续处理,如利用喷丸方式去除零件表面的氧化皮,以及对零件进行激光切边和钻孔等。

3 结束语

徐锻基于全电机械伺服压力机及多层箱式加热炉的热冲压成形生产线的整体解决方案,极大地提升了我国热冲压生产装备的整体水平,打破国外技术垄断,更好地满足国内汽车、航空等行业对高性能、高安全性、轻量化的需求。其中大型伺服多连杆冲压主机在加工高强度钢板、铝合金板材、非等厚焊接钢板的成形方面有独特优势,比传统压力机节能50%以上,冲裁噪声大幅度下降,为新材料的应用、推广以及汽车轻量化降低能耗方面提供了重要的技术手段;也为新工艺新技术的开发提供了一个创新的平台。

参考文献:

[1] 马鸣图,张宜生,等.汽车前防撞梁的热冲压成形数值模拟与试验[J].锻压技术,2013,38(3):46-50.

[2] 桂中祥,张宜生,张子健.汽车超高强钢热冲压成形新工艺--选择性冷却[J]. 热冲压工艺,2013,42(1).

[3] 吕 言,张建国,等.最新伺服压力机的开发以及今后的动向[J].锻压装备与制造技术,2006,41(1):11-14.

[4] 成大先,主编.机械设计手册.第五版.北京:化学工业出版社,2008.