马钢冷轧废水处理工艺优化及效果

2018-05-18孙永军王文刚夏念念

张 繁,孙永军,王文刚,夏念念

(马鞍山钢铁股份有限公司能控中心,安徽马鞍山,243000)

引言

冷轧废水是工业废水处理中工艺复杂、处置难度大的水种之一,马钢冷轧南区生产过程中产生的酸、碱、含油、含铬及乳化液废水,随着产线升级改造,又产生电解脱脂浓碱及稀碱废水,这些废水分别排入到水处理站,由于水中成份复杂,对水处理站稳定运行冲击影响大。

1 原工艺概况

根据废水的类别,废水处理站主要有酸碱废水处理系统、乳化液含油废水处理系统及重金属废水处理系统。

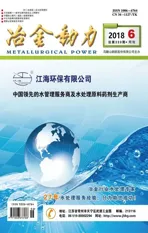

1.1 酸碱废水处理工艺

原酸碱废水处理工艺见图1。

图1 原酸碱废水处理工艺流程图

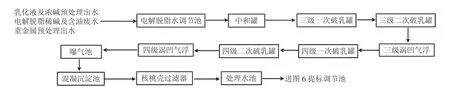

1.2 乳化液含油废水处理工艺

原含油乳化液废水处理工艺见图2。

图2 原含油乳化液废水处理工艺流程图

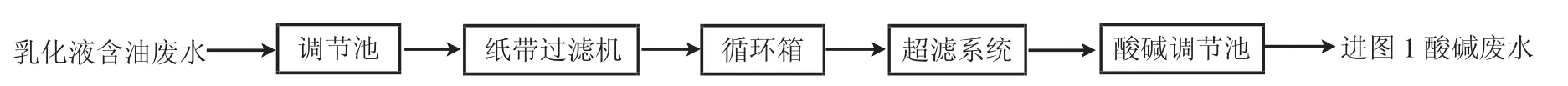

1.3 重金属废水处理工艺 原重金属废水处理工艺见图3。

图3 原重金属废水处理工艺流程图

2 原工艺系统运行存在的问题

2.1 排水水质不稳定

冷轧水处理站始建于2003年,原设计基于的标准为《污水综合排放标准》(GB8978-1996)和针对冶金钢铁行业的《钢铁工业水污染物排放标准》(GB13456-1992),同时主线产品不断升级改造,产生的废水水质也在变化,造成水处理站排水水质波动大,排水水质CODcr高时可达225 mg/L,氨氮达到10 mg/L,随着环保管控的加强,《钢铁工业水污染物排放标准》(GB13456-2012)于2012年10月1日正式实施,标准中提高了钢铁工业废水污染物的排放限值,要求 CODcr≤50 mg/L,SS≤30 mg/L,氨氮≤5 mg/L,油≤3 mg/L,Cr6+≤0.5 mg/L,总铬≤1.5 mg/L,6<pH<9,原污水处理设施无法满足最新排放标准要求。

2.2 乳化液含油调节池淤积严重

乳化液调节池由于冷轧生产线现场采用蒸汽加热后将油渣及废水一同排入到调节池,冷却后油渣沉积在池底,造成调节池内的油泥及浮渣越积越多,导致提升泵进、出水管堵塞频繁,严重影响系统的正常运行。

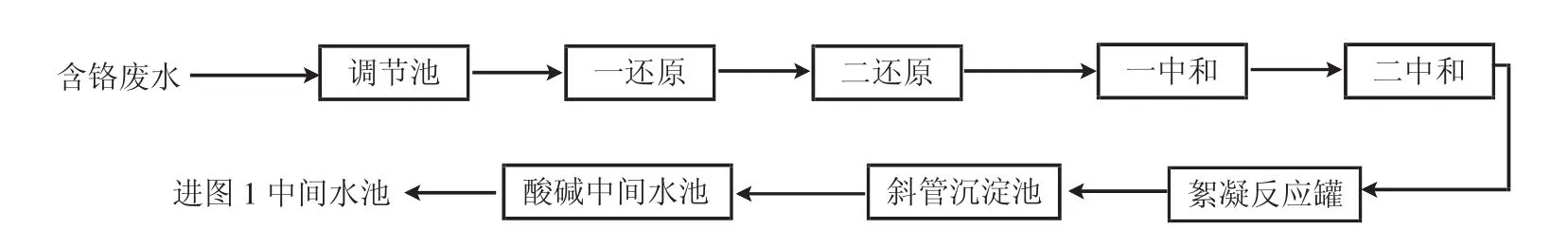

图4 乳化液及电解脱脂浓碱废水处理工艺流程图

2.3 含油超滤故障频繁

设计时乳化液含油废水处理量为16 m3/h,但在实际运行处理量约30 m3/h,远远超过系统处理能力,造成膜管使用寿命短,系统运行维护量大,系统难以稳定运行。

3 工艺优化改进措施

针对各类废水的特性及水量,将水处理站主要划分为酸碱废水处理系统、乳化液含油废水处理系统、电解脱脂废水处理系统、重金属废水处理系统及提标处理系统这几大类。

由于酸碱废水及重金属废水处理水质、水量相对较为稳定,因此预处理工艺不作改变,重点针对乳化液含油及电解脱脂废水进行预处理。

3.1 乳化液及电解脱脂浓碱预处理系统

因电解脱脂浓碱废水与乳化液废水水质相似,因此将该两股废水合并进行预处理,该废水处理的关键是除渣、破乳、除油,废水首先进入到除渣器从而将水中的油渣进行去除,而后进入到调节池再通过破乳、气浮降低废水中的油份及悬浮物等。其工艺流程见图4。

3.2 电解脱脂废水预处理系统

图5 脱脂废水处理工艺流程图

乳化液、电解脱脂浓碱废水经预处理后,其出水与电解脱脂稀碱废水、含油废水及重金属系统出水一并进入到电解脱脂调节池。由于废水中油、铁、五水偏硅酸钠、pH值含量较高,这些物质难以直接生化处理,需对其进行物化处理,首先调整pH值,将pH控制在6.5~9,然后除油,将废水中油含量降至10 mg/L以下,其次除铁和洗涤剂,并用氧化法将二价铁离子氧化成三价铁离子后,用化学沉淀法去除,同时投加针对处理洗涤剂的混凝剂,使洗涤剂含量小于0.5 mg/L,经过上述处理后,使水质达到生化处理条件,以便后续生化处理,其工艺流程见图5。

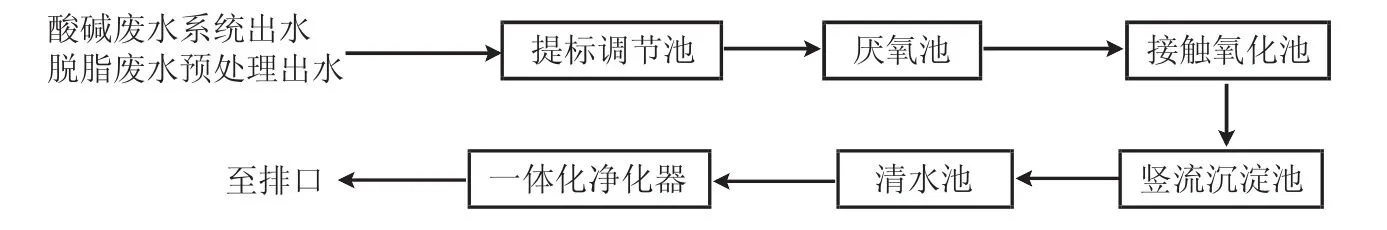

3.3 综合提标水处理系统

该水处理系统将酸碱废水处理后出水及脱脂废水预处理后出水合并进行处理,采用缺氧+好氧+净化处理工艺。缺氧工艺可降低废水中的氨氮,并向生化池中投加生物菌种,去除有机物,同时接触氧化对冲击负荷有较强的适应能力,经过接触氧化池的处理后废水再进入到净化系统进行处理,工艺流程见图6。

图6 废水提标处理工艺流程图

4 改造效果

4.1 排水水质达到要求

自运行半年多来看,排水水质一直较为稳定,出水水质基本控制在:CODcr≤45 mg/L,SS≤15 mg/L,氨氮≤1 mg/L,油≤1.5 mg/L,6.5<pH<8.5,达到了国家及行业的排水控制指标要求。

4.2 设备操作简便

涡凹气浮没有压力容器、空压机、循环泵等设备,只需开启曝气及刮渣电机;缺氧、接触氧化池只需定期投加营养剂,控制溶解氧,无复杂操作;乳化液、含油系统采用破乳、气浮工艺取代超滤系统,在增强系统抗冲击及处理适应能力的同时,降低了人员劳动强度,也节省了超滤运行维护费用。

4.3 工艺完善可靠

在各类废水预处理阶段,即除去了水中的大部分悬浮物,并对pH进行了调整,同时去除了重金属离子的毒害作用,为进入生化处理阶段奠定了基础,在缺氧池中改变污水的BOD5/CODcr比值,提高可生化性,减少了反应的时间和处理的能耗,在接触氧化池内利用生物膜对水中的有机物进行降解,再通过沉淀过滤降低出水的悬浮物。

4.4 提升安全运行能力

单一的好氧或缺氧处理往往难以满足生化处理要求,而缺氧+好氧+净化等组合工艺在改善废水的可生化性、耐冲击性、投资成本、处理效果等方面表现明显优于单一的处理方法,其CODcr去除率可达86%以上,对废水水质、水量的变化具有较强的耐冲击能力。

5 结束语

钢铁企业冷轧废水由于其水种多,在处理时,需先期考虑进行分质处理,并加强预处理系统水质管理,运行过程中做好pH调整、悬浮物的去除等,在生化处理阶段,做好溶解氧的监控、污泥回流的控制,并加强来水及处理过程水质监测,适时调整运行方式,不断摸索水质变化的特点,可有效保证出水水质达标。