电炉烟气余热回收应用现状及改造

2018-05-18张莉莉牛广奔

张莉莉,牛广奔,杨 娟

(山东钢铁股份有限公司特钢事业部,山东莱芜271104)

前言

电炉炼钢过程中会产生大量的高温含尘烟气(约1000~1400℃),其烟气显热占电炉炼钢总能耗的10%以上。为降低能耗,实现资源优化利用,同时满足大气污染物排放要求,通常采用余热回收系统来回收高温烟气余热,产生蒸汽满足生产和生活的需要。

莱钢特钢事业部50 t电炉原有一套余热回收系统,由于投运时间较长,余热锅炉的效率下降,产汽能力下降,排烟温度升高,热量利用不彻底,还需要启动燃气锅炉补充蒸汽。同时为了保护布袋除尘器,低温烟道混风阀长开,导致除尘抽力下降,影响到了除尘效果,通过本次改造,解决这些问题。

1 工艺概况

特钢事业部电炉余热回收系统是通过电炉第四孔将1200℃左右高温烟气从烟道吸出,通过移动水冷烟道,垂直烟道、水平烟道,进入燃烧沉降室,CO等可燃物燃烧大颗粒沉降后,温度降至800℃左右。烟气通过高温烟道进入热管式余热锅炉,经热交换降到150℃左右,通过管道进入除尘器净化,由风机排入大气。余热锅炉产生200℃饱和蒸汽,送入蓄热器,主要供炼钢VD炉生产用汽。

50 t电炉工艺参数如下:

公称容量:50 t;

平均出钢量:48 t/炉;

最大出钢量:52 t/炉;

吹氧压力:1.5~1.7 MPa;

耗氧量:60 m3/t;

吹氧时间:27 min;

冶炼时间:44~48 min;

铁水热装:70%~80%。

电弧炉烟气特点

(1)间歇性、波动性。电弧炉在冶炼过程中,排放出的烟气流量、温度、含尘量在不断地变化,呈现周期性波动。氧化期的烟气温度最高,流量最大,含尘量最多;在出钢期的烟气温度最低,流量最小,含尘量最小。

(2)烟气中粉尘浓度大,粒径小。烟尘含量一般在 8~15 g/m3,最大达到 30 mg/m3;烟尘粒度小,粒径分布在0~30 μm范围内,吸附力大。

烟气中粉尘的特点:轻、细、90%的粉尘直径小于 30 μm,含粉尘量:5 g/m3。

粉尘的主要组成:Fe2O3(52.8%)、FeO(0.6%)、Fe(37.39%)、CaO(13.2%)、Al2O3(5.8%)、MgO(6.25%)、SiO2(10.64%)。

烟气主成份:CO(10%)、CO2(20%)、N2(63%)、O2(7%)。

电弧炉炉气发生量:

熔化期烟气平均温度600℃,耗时15 min。

氧化还原期烟气最高温度800℃,耗时21 min。

烟气体积流量为70000 m3/h。

2 存在问题

(1)设备已经运行10年,超期运行,无法保证设备正常运行。

(2)一级蒸发器入口设计温度800℃,运行时很难控制入口温度,虽然有混风阀进行混风降温,经常造成入口温度超上限运行,造成一级蒸发器部分热管爆裂,热能浪费,降低了系统的除尘能力。

(3)余热锅炉设计时,对电炉四孔烟气量考虑不周,锅炉设计换热面积偏小,造成热管积灰多,出口温度长期运行在190~220℃,产汽低,最大8 t/h,除尘布袋消耗大。

(4)省煤器灰斗的不规范设计,及烟气中大量水蒸汽的存在,经常造成其灰斗的出灰阀堵塞,影响设备运行而采取的临时措施,又造成现场灰尘的堆积。

(5)省煤器及冲击波在线清灰系统已出现设备老化。省煤器水侧管路已出现多次漏水,一旦漏水进入烟气侧,将会造成系统的长时间的停产。

3 改造方案

3.1 系统组成

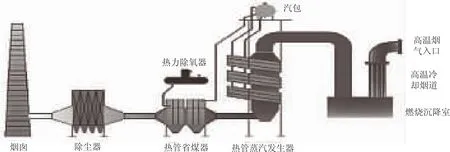

余热锅炉主要利用电炉冶炼高温烟气换热生产蒸汽并提供给VD炉生产使用,同时高温烟气通过余热锅炉后烟气温度降到180℃以下,再通过尾部烟道进入布袋除尘器净化,净化后烟气经风机由烟囱排入高空大气中。其工艺流程见图1。

图1 系统工艺流程示意图

3.2 主要改造组成

余热锅炉本体(含汽包、中、低压蒸发器、中压省煤器、灰斗及本体支撑钢结构)、击波清灰装置、锅炉给水泵、炉内加药装置、除氧器、排污扩容器等。

3.3 主要改造部件的描述

(1)蒸发器

中压蒸发器级数应不少于4级,低压蒸发器(除氧用)1级。蒸发器集箱材质采用20钢,蒸发器全部采用热管形式。

蒸发器热管横向间距不小于100 mm,纵向间距不小于150 mm。一级中压蒸发器采用光管与大齿距翅片上下混合,往下每级翅片间距减少,保证热管正常使用寿命8年。

(2)壳体结构及保温

余热锅炉壳体高温段为热侧内保温与外保温结合、冷侧外保温,内保温采用耐热温度不低于1100℃轻质耐火材料加0Cr25Ni20衬板,用锚固拉杆固定,确保保温结构能在最高1050℃下可靠保温、不脱落。外保温层材料选择硅酸铝棉制品,外保护层采用0.7 mm彩钢板。壳体低温段为外保温。这样运行时当环境温度不高于25℃时,设备外表面温度不高于60℃。

(3)清灰系统

为减少积灰,余热锅炉采用击波吹灰器定期清灰,每组蒸发器从上至下设置4台吹灰器,实现正反吹扫,确保吹灰透彻且无死角。

(4)低压汽包兼一体化除氧器

除氧器应与余热锅炉匹配,并能满足余热锅炉大烟气量、高烟温时瞬时蒸发量大的特点。除氧器除氧水出力不小于20 t/h,水箱容积不小于30 m3。

3.2 项目主要技术创新点

3.2.1 新建一套“I”型布置的全热管换热器余热锅炉替代原先“L”型布置。这样可以彻底地清扫烟气管道,不易造成堵塞问题。

图2 汽水流程图

3.2.2 采用除氧器一体化设计,这样的效果不光是减少占地面积,而且减少水预热的能耗。具体工艺:自界区来的常温软化水送入一体化除氧器,除氧器内的除氧水经给水泵(变频控制)加压送入省煤器预热后送至中压汽包。热管蒸发器与汽包通过上升、下降管实现汽水循环并产生汽水混合物,汽水混合物通过汽包进行汽水分离后向外供汽。余热锅炉产生1.6 MPa的饱和蒸汽主要送入后续的蒸汽蓄热站,同时从蒸汽蓄热站设置一条除氧蒸汽旁路作备用。

水、汽流程示意图见图2。

3.2.3 本次改造每个蒸发器吹灰装置由2个增加至4个,加快了吹灰强度和速度,从而有效增加了换热面积,提高蒸汽量。

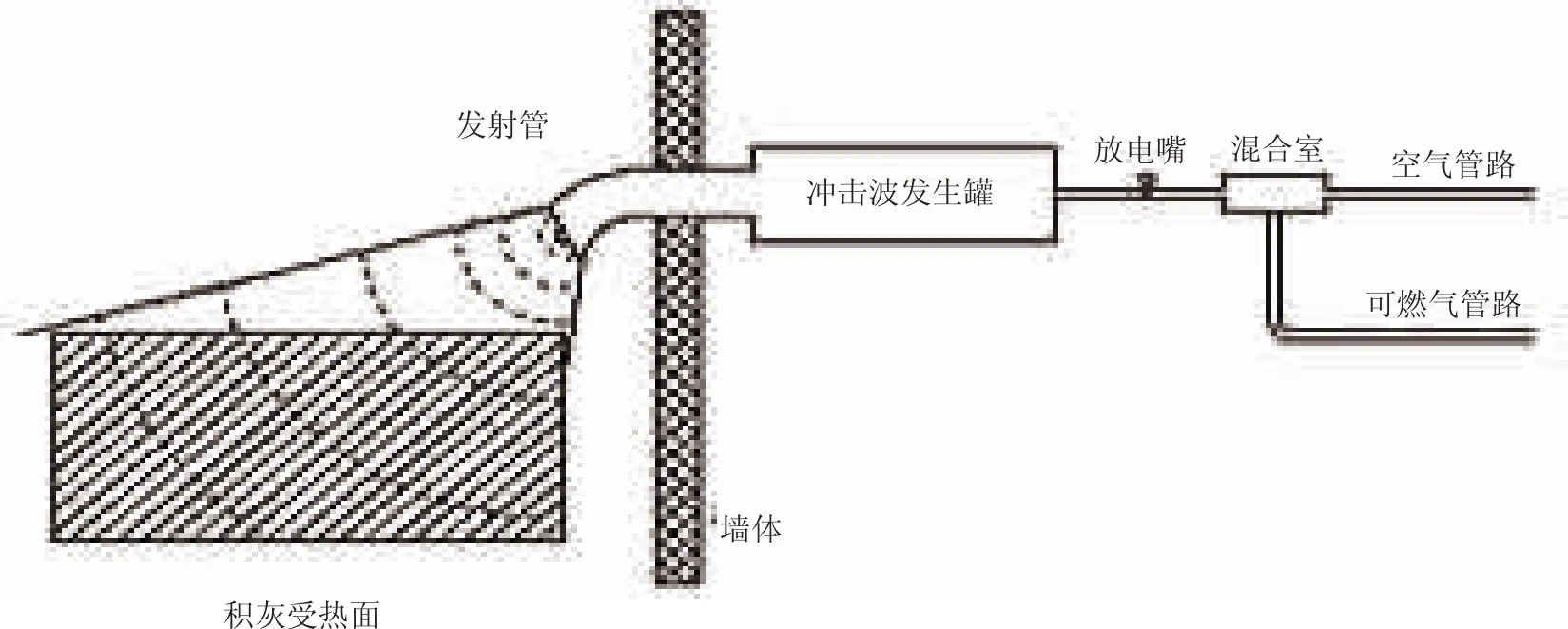

余热锅炉热管积灰严重:电炉烟气量大,灰尘多,带有电荷,易吸附,热管容易堵塞,因此解决在线热管清灰问题是保证锅炉正常运行的关键。主要技术特点:冲击波吹灰器工作原理是将空气和可燃气按一定比例混合,经高能点火后在冲击波发生器内形成可控强度的冲击波,冲击动能吹扫受热面的同时伴有高声强声波震荡和热清洗作用,以达到吹除积灰保证受热面清洁,提高传热效率,恢复锅炉出力的目的。击波吹灰器原理图如图3所示。

图3 击波吹灰器原理图

4 应用效果

4.1 出口温度

省煤器出口温度已由当初的180~230℃降为目前的140~200℃,除尘器出口温度符合要求。

4.2 蒸汽量

改造投入使用后,蒸汽量是16 t/h,是改造前的2倍,除去给VD炉的供给,余下的蒸汽用于职工的洗浴,非常经济。

5 经济效益评价

如果利用燃气锅炉 供应VD炉生产,目前燃气锅炉煤气消耗为2300 m3/h,煤气热值13GJ/103m3,按每年作业时间按照330天计,每年可节约煤气消耗费用:

2300m3/h×13GJ/103m3×39.6 元/GJ×24h×330 天=937.75万元

投资回收期:1050/937.75=1.12(年)。

6 结束语

热试以来,已经成功利用蒸汽通过VD真空炉生产轴承钢5批次59炉,最多一次连续生产轴承钢26炉,全部取得成功。完全达到蒸汽供VD生产各种钢种和区域生活及取暖用汽,达到设计能力,实现了除尘烟气热量的循环再利用和清洁生产,带来了较好社会效应。