降低空分设备能耗运行实践

2018-05-18长孙峰廖嘉锋

长孙峰,廖嘉锋

(广西柳州钢铁集团有限公司气体公司,广西柳州 545002)

前言

空分设备的能耗是一项重要的经济技术指标,它是一套空分设备各项指标优劣的一个综合体现,反映了空分设备运行的经济性。近些年,各空分单位对空分能耗越来越重视,但不同行业的生产模式对空分能耗影响很大,冶金行业由于工艺限制,外部用氧比较不稳定,氧气压力波动大,氧气放散时有发生,因此对于钢铁行业而言如何更好地降低空分能耗就显得更加重要。广西柳州钢铁集团有限公司(以下简称∶柳钢)现有空分设备6套,分别是40000 m3/h两套、28000 m3/h一套、20000 m3/h一套、15000 m3/h一套、6000 m3/h一套(其中6000 m3/h和20000 m3/h机组为外压缩,其他机组为内压缩),氧气产量和氮气产量为150000 m3/h,由于公司管控严格,认真开展降成本工作,经过几年的摸索,在降低空分设备能耗方面积累了一些经验。

1 根据用氧需求,合理组织开停机和减负荷生产

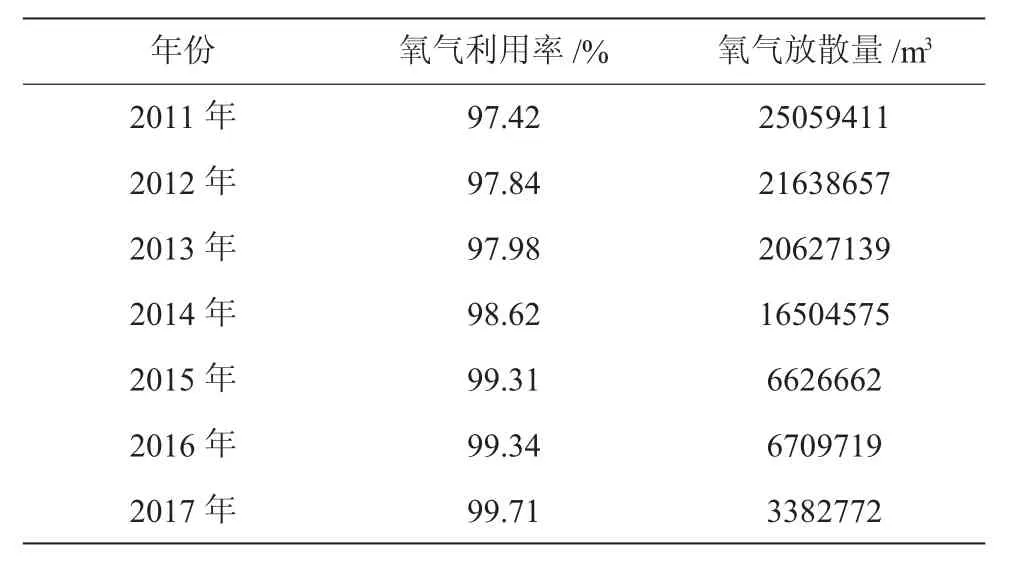

冶金行业,由于冶炼用气不均衡,管网压力变化很大,主要的原因有几个方面:一是设备故障导致波动大,比如高炉休风,转炉炉翼检修或铸机检修等。二是工艺条件决定波动大,转炉炼钢生产是不连续的,经常存在几个炉子同时停吹和同时用氧的情况。因此,及时地了解冶炼的生产变化对降低设备能耗,减少氧气放散率十分重要。柳钢气体公司根据生产情况,制定了严格的管理制度,调度每2 h与冶炼单位沟通一次用氧变化,根据冶炼生产情况及时调整,如果用气变化较大,超过4个小时,则通过开停机来调整;如果时间少于4个小时,则通过各机组及时加减负荷来调整,而每台机组的变负荷操作时间制定有严格的管理规定。通过以上措施,近年来,气体公司的氧气利用率逐渐提高,氧气放散率降低至0.5%以下,达到了同行业的先进水平,从总体上控制了空分设备的运行能耗。

表1 氧气利用率和氧气放散率变化情况

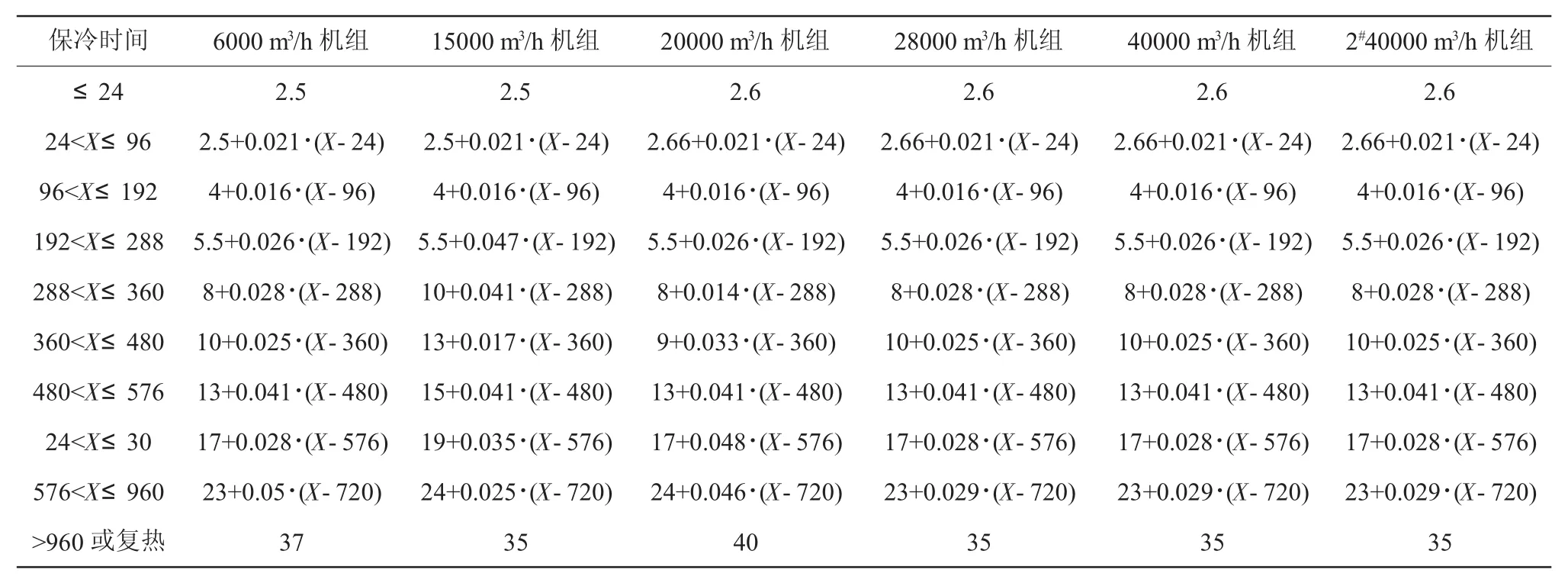

2 推行标准化作业,尽可能地缩短空分开停机时间

空分设备的运行对电能消耗较大,大约占整个钢铁企业电能消耗总量的1/5以上。空分开机与停机后的时间有关,如果停机后的时间过长,设备复热,开机时间就会成倍增加。一般来说,少则几个小时,多则几十个小时,而且这个过程中,只有电能消耗,没有产品,因此如何减少开停机电耗尤为重要。公司根据多年来开停机的经验,制定了各台机组开停机操作票,每次开停机,操作人员都按照操作票的步骤进行标准化作业,一是提高了岗位人员每一步操作的准确性,有效减少了误操作;二是优化了每一步工作的衔接,提高了开停机的效率,节约了能耗。此外,公司对开停机过程进行严格考核,制定了细化的考核标准,确保每台机组都能按考核标准完成。以柳钢四万等级的机组为例,空分每小时运行的能耗大约是30000 kW,每减少1 h就可以降低成本18000元。由于钢铁行业空分开停机频繁,因此长期积累效益比较可观,多年来各机组都能严格按照规范作业,通过不断优化作业过程,开停机时间得到有效降低,节能降耗显著。

表2 各空分机组开停机时间考核表 h

3 开展精细化操作,从空分系统各个方面挖潜降耗

3.1 对空压机进口导叶限位

空分在夏天运行时能耗较高,由于空气中的含水量增加(干空气量减少),空压机的进口导叶开度比较大,在分子筛充压时甚至会全开,以4万机组为例,空压机进口导叶全开时的电流会比85%时增加近30 A,每小时电耗大约是513 kW,因此在分子筛充压时,我们对进口导叶进行限位,虽然充压时间会增加,但长期运行来看,节能效果明显。

3.2 控制分子筛冷吹峰值温度

分子筛解吸需要大量的能热,是空分的主要耗能点,分子筛解吸时的加温时间和加温温度直接决定了耗能的多少,分子筛的解吸效果由冷吹峰值决定,一般来说超过100℃就可以解吸,但实际运行中如果控制不好冷吹峰值常常会达到110℃以上,甚至更高,电耗浪费较大。根据长期运行数据来看,分子筛的冷吹峰值每增加10℃,每台电加热器的电流就会增加20~30 A,根据这个情况,公司规定各台机组操作中冷吹峰值要控制在100~105℃,通过规定冷吹峰值温度,有效控制了电耗损失。

3.3 控制主换热器热端温差

主换热器的热端温差对能耗影响也较大,热端温差过大,冷损就越大,损失的这部分冷量就需要通过增加膨胀机的制冷量来弥补,膨胀机量增加了,空分整体能耗也会增加。根据计算,热端温差每升高2℃,空压机的能耗就会增加3%~5%,因此在日常操作中我们会尽可能减少热端温差,以减少冷损,公司规定各机组要将热端温差控制在1℃以内,此项措施较好地控制了各台机组的能耗损失。

3.4 空压机减负荷过程中,同时关小空气进下塔阀门并降低膨胀量

外部不用氧时,空分通常操作是减少空压机出口压力,从而降低空压机流量,但这样操作空气量减少有限,通过不断摸索,我们在降低空压机出口压力时,同时关小空气进下塔阀门并适当降低膨胀量,以4万机组为例,空压机最小负荷空气量为187000 m3,电流是875 A左右,但如果进一步关小空气进下塔阀门并减少膨胀量,空气量可以降低至180000 m3,电流可以降低至855 A,1 h可减少电耗大约342 kW。

3.5 控制污氮含氧量在0.5%以下

污氮含氧量关系氧气利用率,利用率高则机组单耗就低,正常情况污氮含氧量一般在1%以下,但通过精细操作可以将含氧量控制在0.5%以下,实际生产中,公司根据机组实际运行特点,进一步挖潜,将污氮含氧量控制0.3%~0.35%之间,根据日常计算,污氮含氧量每下降0.3%,机组单耗就下降0.002 kW·h/m3,以4万机组为例,每月可节能电耗63360 kW。

3.6 及时更换空气过滤器的滤筒

空压机进口过滤器的滤筒一般使用时间为15~18个月,但日常使用过程中,各空分厂由于生产原因滤筒更换时间常常拖延,有些单位甚至3年还不更换,进口阻力甚至达到2 kPa,长期来看能耗损失较大。空压机在新的滤筒运行时,一般进口阻力只有400~500 Pa左右,如果阻力增长至800~900 Pa左右就应该更换滤筒,滤筒的使用期限只能作为一个参考值。从日常运行数据来看,空压机的进口阻力从400 Pa增长至900 Pa时,空压机电流要增加10 A左右,以4万等级空压机为例,更换一次滤筒的费用大约是10.5万元,但更换滤筒后每个月可降低成本7万余元,不到一个半月就可以收回成本,因此长期来看及时更换空气过滤器滤筒对降低能耗也很关键。

3.7 做好空压机日常的维护保养

空压机日常的维护保养对能耗影响也很大。空气中存在很多固体颗粒物,尽管通过过滤器已除去了大部分,但是长期运行后空压机的中间冷却器仍然会附着有大量灰尘,影响换热器的效率。此外循环水也会对冷却器造成影响,日常生产中,虽然对水质有严格的控制,但是随着时间的累积,钙镁离子还是会附着在冷却器表面,结垢或者板结影响冷却器的换热效果,因此定期清洗压缩机中间冷却器对压缩机的效率影响很大。从日常运行情况来看,同等气温下,连续运行1年以上的空压机,其进口导叶开度比刚维护过的空压机至少大5%,电流至少增加5~10 A,因此定期维护中间冷却器能很好地降低空压机的电耗。

4 结束语

柳钢6套空分设备由于建设时间跨度较大,其中3套机组都是20世纪90年代末或21世纪初,装置在设备和流程方面都存在很多不足,与现在建设的空分设备相比在单耗水平差距较大,但这并不能说明没有挖潜的空间,相反在空分操作和设备的日常维护方面还是有很多可以优化的地方,如果做好了这些方面,其实能耗也能得到较大程度的降低。空分设备的节能降耗不但应该抓住主要矛盾——电耗,更应该注意全系统全过程的节能,从细节着手,从工艺、设备的每个环节入手,只有这样才能使空分设备的效率最优,达到最佳的节能效果。