基于Pro/E的四冲程曲柄连杆机构装置虚拟装配及运动仿真动画的实现

2018-05-18王英玲

王英玲

(苏州技师学院, 江苏 苏州 215009)

引言

往复活塞式内燃机具有效率高、体积小、质量轻和功率大等优点,现技术也比较成熟,但其内燃机机构复杂,尤其是一套复杂的气门控制机构,设计需花费较大精力。Pro/E[1]软件利用计算机虚拟装配技术,根据产品设计的形状特征和精度特性,真实地模拟产品三维装配过程,能够对设计进行模拟、仿真、校验,还能制作运动仿真动画,直观、生动地展示设计效果。

本文拟采用Pro/E软件,对四冲程曲柄连杆机构装置进行虚拟仿真装配与运动仿真。

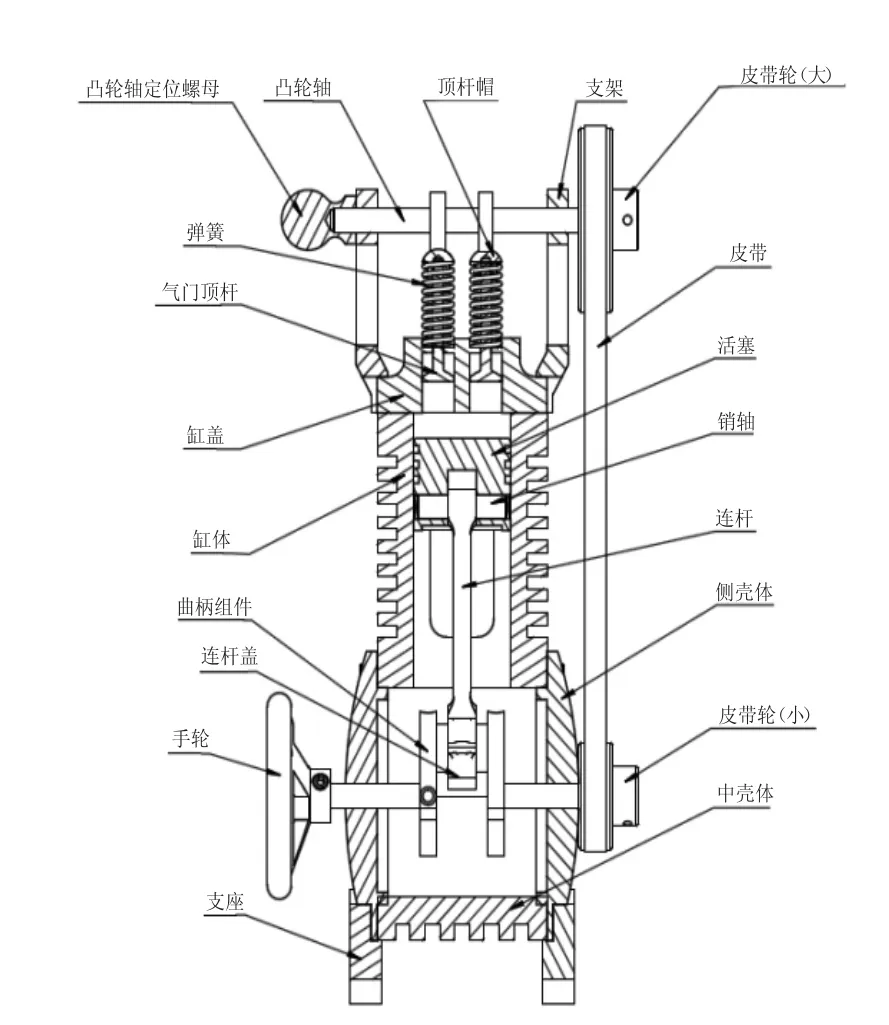

1 四冲程曲柄连杆机构装置的总体设计图

如图1所示,气缸内作往复运动的活塞通过活塞销与连杆的一端铰接,连杆的另一端则与曲轴相连,构成了曲柄连杆机构。气缸盖上装有进气门和排气门,由凸轮轴控制进、排气门的开闭。凸轮轴则由曲轴通过皮带来驱动。汽车内燃机广泛采用此种顶置气门配气机构。该四冲程曲柄连杆机构装置的工作循环是由进气、压缩、做功和排气四个工作过程组成的封闭过程[2]。

2 三维实体建模与虚拟装配

2.1 创建零件实体模型(如表1所示)

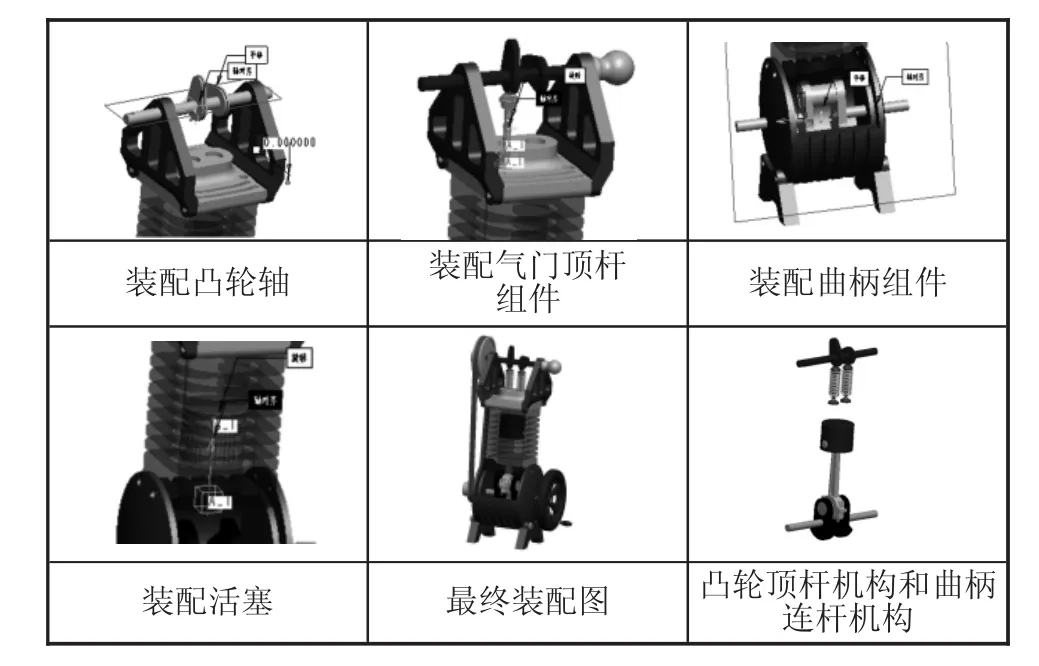

2.2 虚拟仿真装配

虚拟仿真装配是实现机构运动仿真的前提条件,仿真运动类型与装配时所选的约束类型直接相关。该装置的关键装配是凸轮轴、气门顶杆组件、曲柄组件以及活塞的装配。该装置里的两个重要机构就是凸轮顶杆机构和曲柄连杆机构。如下页表2所示。

装配凸轮轴采用“销钉”约束,旋转轴要设置起始位置,使第一个凸轮处于最高位置。装配气门顶杆组件采用“滑动杆”约束,保证其上下移动的自由度。装配曲柄组件采用“销钉”约束,旋转轴要设置起始位置,使曲轴组件处于最高位,当第一个凸轮处于最高点时,能够保证活塞在最顶部。装配活塞采用“滑动杆”约束,以保证其上下移动的自由度[3]。

图1 四冲程曲柄连杆机构装置的总体设计图

表1 零件实体模型

表2 关键装配与重要机构

3 运动仿真与动画

虚拟装配完成后,进入机构模式,完成运动仿真与动画制作。运动仿真机构创建过程如表3所示[4]。

表3 运动仿真机构创建过程

3.1 创建凸轮连接

为实现凸轮顶杆机构的运动,需要创建凸轮与气门顶杆组件之间的连接,并采用“凸轮”连接方式。单击“凸轮”按钮,选取顶杆帽上的曲线(需在气门顶杆组件实体中草绘该曲线),作为凸轮1的曲线;选取凸轮曲面,作为凸轮2的曲面。

3.2 创建带连接

该装置通过带传动方式来驱动凸轮轴,从而确保完成装置的四冲程过程。大小皮带轮采用“带”连接方式。单击“传送带”按钮,选取大皮带轮内表面,再按住Ctrl选取小皮带轮内表面,完成带连接。

3.3 创建弹簧

该装置的凸轮顶杆机构,是通过弹簧来实现气门顶杆组件的复位的,所以此处需安装弹簧。在创建弹簧之前,需在气门顶杆组件和缸盖实体上各创建一个点,作为弹簧的起点和终点。单击“弹簧”按钮,选择之前创建的两点,再设置弹簧主要参数,打开“选项”选项卡,可调整图标直径。

3.4 创建伺服电动机

该装置只需1个电动机控制曲轴的转动,凸轮轴由曲轴通过皮带驱动,从而完成装置的整个运动。单击“伺服电动机”按钮,在“类型”选项卡中,选取曲柄组件的运动轴;在“轮廓”选项卡中,设置合理参数,确保完成该装置的四冲程过程。

3.5 进行机构分析,运行并保存动画

单击“机构分析”按钮,进行机构分析。将装置的初始位置进行快照截图Snapshot1,并设置合理参数。单击“运行”按钮,观看运动分析过程。单击“回放”按钮,回放以前运行的分析。单击“捕获”按钮,进行动画捕获,格式设置为MPEG,单击“确定”,保存动画。

4 结语

在Pro/E环境下完成了四冲程曲柄连杆机构装置的零部件三维实体建模、虚拟装配与运动仿真,为产品开发提供了可靠的前提条件。采用Pro/E软件全局为先的设计理念进行产品开发,先确定产品的总体结构再详细设计零部件,使设计过程更趋于合理化。该装置的运动仿真实现对其他用Pro/E设计总成的运动仿真动画制作具有一定的借鉴意义。

参考文献

[1]赵淳,王英玲.Pro/E Wildfire5.0实用教程(图解版)[M].北京:电子工业出版社,2015(6):112-113.

[2]尹海兵.基于Pro-E的输送系统钢结构连接构件设计[J].机械管理开发,2011(1):78-79.

[3]张小明,申付松,罗静.基于Pro/E的齿轮泵虚拟装配与运动学分析[J].煤矿机械,2007(12):119-110.

[4]刘华,张久雷,张子军.基于ProE的生姜挖掘类收获机构的模拟仿真设计[J].现代农业装备,2013(4):64-65.