塔式起重机安装在营业商厦楼顶设计与实施

2018-05-18张希望ZHANGXiwang

张希望/ZHANG Xi-wang

(北京市机械施工有限公司,北京 100176)

北国商城(图1)位于石家庄市省政府旁繁华商区,已营业2年,高71m、长宽均为85m。北国商城原建筑设计中的楼顶钢结构“空中花园”因故未能在竣工营业前施工,2017年4月重新启动了该“空中花园”钢结构安装工程。该“空中花园”是坐落在商城楼顶上的全覆盖式刚结构网架,且要在北国商城正常营业状态下完成该施工,外加商城所在的高楼林立商业街区环境,钢结构安装的吊装设备问题成为了本工程的核心难题。我司提出的楼顶架设70m臂长塔机方案(图2、图3),是该现场环境下唯一相对最为经济可行的方案,但仍需面对以下严峻的现场条件挑战。

图1 北国商城全景实图

1)仅商城西、南两侧有6~11m宽商业街巷,且两侧树木遮天、高楼林立,地下管线密布。

2)商城楼顶为高低不一的待施状态施工现场,没有合适的常见塔机基础坐落点。

3)在商城71m楼顶安装该塔机,塔机初装高度86m,塔机部件吊装作业难度极大。

图2 北国商城楼顶7015塔机实图

图3 北国商城7015塔机立面图

1 结构部件设计简介

1.1 异形偏心塔机基础钢架

基础钢架坐落在楼顶西南边缘4颗跨距为12m×9m的大跨距钢柱头上,跨距是该7015塔机原厂6m跨距钢底架的2倍;塔机水平位置为大偏心放置以使塔机最大限度靠近楼顶边缘;塔机放置于桁架底部以最大限度降低塔机初装高度;采用全桁架式结构(图4),最大限度降低钢架自重至32t,仅为原厂6m跨距钢底架自重的2倍;以上设计最终均为刚好满足以下技术指标要求。

图4 异形偏心塔机基础钢架模型图

1)刚好满足塔机自重及弯矩作用下的强度和刚度要求,保证了塔机垂直度符合规范。

2)使得350t汽车起重机超起带角度副臂刚好能够跨过楼顶角吊装塔机所有部件。

3)使得塔机初装塔顶高度控制为86m(相对地面),地面场地所能容许的350t汽车起重机刚好满足在该高度吊装塔机顶部部件的能力。

1.2 改装型塔机支脚

塔机支脚采用大尺寸4向肋板,强度满足塔机对支脚的水平力及竖向力要求,事先通过销轴安装于塔机标准节,与标准节整体吊装至塔机基础钢架预定位置后再焊接,保证塔机基础部分整体安装精度,如图5所示。

图5 改装型塔机支脚焊接安装后实图

1.3 350t汽车起重机支腿用跨沟钢箱梁

外形尺寸为3.6m×2m×0.63m,自重4t,采用工字钢作为纵向主肢配以横向肋板构成实腹式箱梁,加工焊接方便,具有足够的抗弯强度,支架在有地下暗沟的场地上,可承受350t汽车起重机支腿压力并具备较大安全系数,如图6所示。

图6 跨沟钢箱梁支车实图

2 设计过程

2.1 异形偏心塔机基础钢架设计

2.1.1 整体结构型式设计分析

1)钢架设置在楼顶西南角,是依据仅商城下西南角勉强具备支放350t汽车起重机的现实,以及该处仅有的4个建筑钢结构柱头的存在。

2)钢架总体高度不宜过高,故塔机支脚应设置于基础钢架底部,以最大限度降低塔机初装高度。

3)因钢架跨距达12m,吊装高度达73m,最大限度轻量化设计尤为重要,故采用斜腹杆式桁架结构作为主要受力梁结构。

4)塔机水平位置因安装时吊装要求限制,需向桁架平面内的西南部偏移设置,以便塔机靠近楼顶边缘,故钢架应采用纵、横向主、次梁形式,以提供塔机位置的充足微调空间。

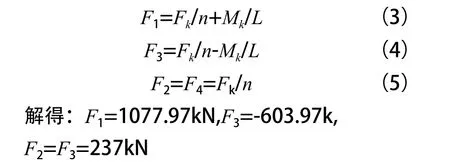

2.1.2 塔机支脚压力组合计算

1)当塔机倾覆力矩方向为正北工况时

2)当塔机倾覆力矩方向为西北工况时

式中:F1、F2、F3、F4为塔机对各支脚主肢的竖直压力;Fk为塔机对4个支脚的总竖直力,Fk=948kN(塔机说明书);Mk为塔机做用于塔机4个支脚处最大倾覆力矩,2236.15kNm(塔机说明书);l、b分别为塔机支脚之间的纵、横向间距,1.88m;n为塔机支脚个数,4个;n2为纵向上支脚列数,2列;L为对角2个塔机支脚之间的间距,2.659m。倾覆力矩工况如图7所示。

图7 倾覆力矩工况示意图

3)八种倾覆力矩方向工况计算结果汇总

按2.1.2所述计算方法,可分别求得另外6种倾覆力矩方向工况时的F1、F2、F3、F4数值。如图8及表1所示。

图8 8种倾覆力矩方向工况说明

表1 8种倾覆力矩方向工况时支脚压力(kN)

2.1.3 基础钢架主结构H型钢尺寸设计

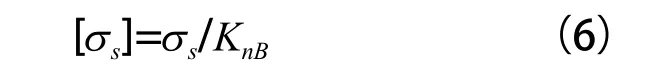

1)钢材许用应力确定

解得:[σs]=250MPa

式中:σs为Q345B钢材厚度为16~40mm时的屈服应力计算值,335MPa;KnB为塔机在载荷组合B时的安全系数,1.34;[σs]为16~40mm厚的Q345B钢材在用于塔机载荷组合B时的许用应力。

2)钢架刚度基本要求

根据GB/T5031-2008规定,本独立式塔机的塔身垂直度应小于等于4‰,另本塔机独立高度仅为19.3m,因塔机支脚接口所在平面轻微水平度偏差所造成的塔身弯曲挠度很小,根据多年经验,需保证4个塔机支脚接口所在平面的水平度偏差小于等于2.5‰。

3)基于SolidWorks的建模及有限元分析

基础桁架主要结构均采用H型钢材,在模型上分别加载表1中8种工况时的支脚压力,通过对桁架主肢及斜腹杆H型钢截面尺寸的逐步调节,最终得到符合强度及刚度要求的有限元应力云图及变形位移云图。8种工况下钢架变形位移的有限元分析结果见表2,工况5的钢架有限元变形位移云图见图9。8种工况下钢架应力的有限元分析结果见表3,工况5的钢架有限元应力云图见图10(因篇幅限制,其它7种工况云图未展示)。

图9 工况5的钢架有限元变形位移云图

图10 工况5的钢架有限元应力云图

表2 8种工况时钢架变形位移分析结果

表3 种工况下钢架应力分析结果汇总表

4)主要H型钢截面尺寸统计如表4所示。

表4 主要H型钢截面尺寸统计汇总

2.2 塔机支脚改装设计

2.2.1 改装设计方案分析确定

1)原厂预埋支脚底板若直接焊接基础钢架横梁,底板将承受巨大弯矩,受力不合理,故取消支脚底板,使肋板直接焊接于钢架横梁之上。

2)本塔机支脚非预埋形式安装,需对原厂塔机预埋支脚的肋板强度做加强设计(图11),以抵抗塔机作用在4个支脚上的71kN水平力。

3)本塔机支脚因本工程特点,需在高空露天现场迅速与钢架对装焊接,肋板底面长度的增加可以降低对焊缝质量要求,保证绝对安全。

2.2.2 塔机支脚有限元应力分析

采用SolidWorks建模,将塔机支脚最大压力1077.97kN加载于支脚上接口,单个支脚的最大水平力35.5kN按2个方向加载于支脚上接口附近,如图12所示。通过有限元分析得到以下结果。

图11 塔机支脚主要改装设计要点

图12 塔机支脚有限元应力云图

1)肋板应力较小,均在70MPa以下,有充足的强度余量。

2)最大极力聚集在肋板顶端附近的主肢角钢上,其最大局部应力为202.156MPa,小于主肢材料(Q345B)的许用应力250MPa。

2.3 塔机安装的吊装工序设计

2.3.1 汽车起重机超高吊装模拟

通过计算机1∶1图形模块,真实模拟350t汽车起重机在吊装塔机所有部件的平面图、立面图,确认起重臂与周边所有高耸建筑之间的位置关系,审查各作业半径时的额定起重量是否满足吊载要求,确保切实可行。图13及图14为其中部分吊装模拟图(因篇幅限制,仅展示3张吊装模拟图)。

图13 吊装塔机起重臂平面模拟分析图

图14 吊装塔机基础钢架及塔机主机立面模拟分析图

2.3.2 设备进场组装吊车工序

1)350t汽车起重机最先从西北口进入行至商城西南角路口的预定支车位置,自行出半支腿。

2)1辆运跨沟钢箱梁的板车、2辆运350t汽车起重机配重的板车进场至350t汽车起重机北侧,350t汽车起重机自行安装钢箱梁及配重。

3)3辆运350t汽车起重机副臂、超起支架的板车及1辆50t辅助汽车起重机进场,用50t汽车起重机拼装350t汽车起重机副臂及超起支架机构。

2.3.3 塔机安装的吊装工序

1)3辆运输塔机基础钢架片段的板车进场,使用350t汽车起重机吊装至商城楼顶的预定塔机基础位置(图15)。

图15 塔机安装中高空吊装实图

2)塔机基础钢架组装焊接完毕后,运输塔机的6辆板车陆续进场,先吊装带有塔机支脚的基础节,与塔机基础钢架上的预定位置焊接。

3)塔机支脚焊接完毕后,后续塔机部件的安装按常规安装工艺进行。

3 结 语

本文技术设计精确指导了本次特殊塔机安拆。塔机安装总时间为4天,其中350t汽车起重机支、收车1天,塔机基础钢架吊装及焊接1天,塔机主机安装1天。350t汽车起重机高空多障碍吊装以及群体机械设备站位尺寸与本技术设计中的测绘及模拟一致;跨沟钢箱梁架放在地下暗沟上稳固支撑了350t汽车起重机支腿;塔机安装后,异形大偏心基础钢架的强度和刚度与技术设计预期一致。

[参考文献]

[1]纪明刚.机械设计[M].第7版.北京:高等教育出版社,2001.

[2]卢耀祖,郑慧强,张 氢.机械结构设计[M].第2版.上海:同济大学出版社,2009.

[3]顾迪民.工程起重机[M].第2版.北京:中国建筑工业出版社,1988.

[4]GB/T 5031-2008,塔式起重机[S].

[5]GB/T 13752-1992,塔式起重机设计规范[S].

[6]GB 3811-2008,起重机设计规范[S].

[7]GB 550017-2012,钢结构设计规范[S].