大跨度管桁架机库钢结构施工技术

2018-05-18曹莉立

曹莉立,杨 松

(北京市机械施工有限公司,北京 100045)

1 工程概况

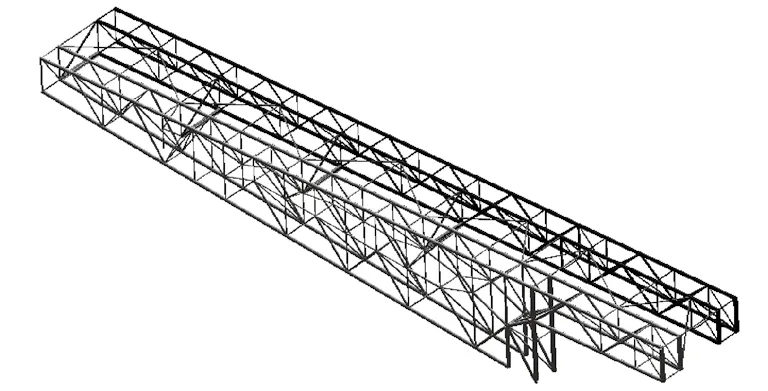

东航北京基地机务维修区的机库主体结构由四肢格构式落地桁架组成,桁架之间采用纵向平面桁架、边桁架及屋面支撑、柱间支撑架构成一个空间结构(图1)。机库分为门头桁架和大厅桁架,门头桁架跨度为97m,机库大厅跨度为76.3m,机库进深99.9m,机库结构最高点标高为23.6m,桁架主要材料为钢管,材质为Q345B,主要截面形式为∅89×4~∅299×16,门头桁架处有部分焊接球,主要截面为WSR500×20和WS400×16,桁架弦杆跨中采用铸钢节点;机库桁架总重量约1200t。

图1 机库效果图

2 钢结构特点及施工难点

2.1 钢结构特点

1)大厅桁架跨中主弦杆连接采用铸钢节点连接。

2)四肢格构柱柱脚采用杯口式柱脚。

3)桁架共有30根格构柱、7根抗风柱、11榀大厅桁架及2榀门头桁架。

2.2 施工难点

1)工程量大、施工面积大、安装高度高。

2)构件种类多,加工质量控制难度大。

3)现场拼装工作量大,桁架杆共6142根,焊接球共132个,铸钢节点23个。

4)焊接形式包括球管焊接、管管相贯焊接、铸钢节点焊接,对焊接工艺、质量控制要求高。

5)对地面拼装及吊装中的桁架位移及变形要求高。

6)大厅桁架跨中采用铸钢节点连接,安装难度大。

3 钢结构分段及拼装

3.1 钢管桁架分段、拼装

钢管桁架拼装分为主桁架拼装、次桁架拼装、环桁架拼装、边桁架、抗风柱拼装。其中主桁架、边桁架为四边形结构,次桁架、环桁架、抗风柱为平面桁架。

主要分段、拼装方法如下。

1)主桁架分为格构式桁架柱和桁架梁。将桁架柱分成3段在地面进行拼装。将大厅桁架梁分成2个半榀桁架,每个半榀桁架分成3段,每段桁架梁在地面拼装胎架上进行拼装,最后将3段桁架在地面原位组拼成半榀桁架。

2)门头桁架梁分为前片桁架和后片桁架,先将前、后片桁架分成4段分别在地面进行拼装,再在地面将半榀前、后片桁架组合成2个半榀小拼单元。

3)次桁架、环桁架、边桁架采用在地面分段组拼。

4)抗风柱分成3段在地面分段拼装。

3.2 拼装胎架

由于钢桁架构件长度较大,为保证现场组拼的精度,采用在地面设置拼装胎架,进行预拼装,再分段吊装至高空拼装平台上进行组拼,胎架设置应考虑到履带起重机位置及运输道路(图2)。胎架搭设好后,用水准仪按设计图纸进行复核,相对偏差±20mm,满足要求后进行桁架的拼装。

图2 拼装胎架

拼装时将桁架的弦杆放在胎架的支撑点上,基本摆放水平。胎架搭设好后,用水准仪按设计图纸进行复核,满足要求后进行桁架的拼装。

4 临时支撑架设置

大厅桁架梁两端坐落于两侧的格构式桁架柱上,采用分段拼装、吊装的方法,需要在桁架梁分段处设置临时支撑,以保证结构的安全稳定性及安装对接工作的顺利进行。由于桁架梁分段接口投影没有在轴线的位置上,而是在场内地面上,接口处设置的标准节底部需要做基础,且要满足承重要求。

支撑结构计算选择受力最大的主桁架进行验算,支撑架高度21m。支撑架支点反力最大为17.6t,支撑架位移最大为2.7mm,支撑架应力最大为32MPa,支撑架应力比最大为0.1,满足要求。

支撑架基础主要承受轴心荷载,使用周期较短,故按无筋扩展基础设计,并适当配置构造钢筋。基础计算时,不以实际尺寸调节地耐力,统一取fa=100kPa。混凝土强度等级采用C30,fc=14.3MPa,ft=1.43MPa。由于各基础支撑架有效面积相同,因此仅计算各支撑架受力最大的基础。经承载力验算,大厅桁架梁及门头桁架梁支撑架基础均符合要求。

由于桁架梁支撑点位少,标准节高度大,承受的荷载大,因此要求标准节本身有足够的承载力,同时能保证自身的稳定性,标准节要拉揽风绳(图3)。

图3 3m标准节示意图

5 钢结构安装

针对本工程的结构形式及构件大小等综合因素,确定了“地面分段拼装、分段吊装”的技术方案。格构柱吊装采用1台50t履带起重机,桁架梁采用1台120t履带起重机进行吊装。安装顺序为从北向南,从大厅向门头方向顺序安装。

5.1 分段安装方案的优点和关键点

1)优点 ①施工过程中受力状态与实际设计状态比较接近;②技术先进、成熟,有丰富的分段吊装的经验;③相对与土建配合少、交叉施工少;④在地面进行拼装作业,减少了高空焊接的作业量,焊接质量易保证;⑤减少了高空作业,施工安全性好。

2)关键点 ①精心划分钢结构加工、运输、组装单元;②对现场钢结构校正、焊接措施要求较高;③高空对接精度要求高。

5.2 桁架柱安装

将桁架柱分为3段,分别在地面拼装胎架上进行拼装,用1台50t履带起重机顺序依次吊装。在桁架柱接口处搭设操作平台,待土建进行钢管内混凝土施工后,继续安装上一节桁架柱,依次完成全部桁架柱安装。

5.3 大厅桁架梁安装

机库大厅桁架梁共11榀,桁架跨度76.3m,桁架两端支撑在桁架柱上。大厅桁架梁安装时,先将桁架梁在地面拼装胎架上拼装成长度约20m的小拼单元,然后在该桁架地面位置地面组拼成长度约39m的半榀桁架梁,用1台120t履带起重机将半榀桁架梁吊装到钢柱和临时支撑架上,吊装另一半桁架梁,完成第一榀桁架安装;按照此方法安装第二榀桁架,同时安装次桁架及斜撑形成稳定体系,安装完第三榀主桁架及次桁架后,拆除第一榀主桁架支撑节,将拆除后的支撑架安装到第四榀桁架上,依次安装大厅桁架至门头。

5.4 门头桁架梁安装

机库门头桁架梁共2榀,其中,ZHJ-4,1榀,ZHJ-5,1榀。门头桁架梁跨度76.3m,总长99m,桁架梁两段支撑在桁架柱上。因此,门头桁架安装时,先将桁架在地面拼装成长度约50m的ZHJ-4和ZHJ-5的半榀小拼组合单元,然后在一端用1台120t履带起重机,另一端用1台200t汽车吊采用双机抬吊的施工方法将ZHJ-4和ZHJ-5的半榀组合单元吊装就位,半榀组合单元一端落在格构柱顶,另一端落在临时支撑架上,采用同样的方法将另一半的半榀组合单元吊装到位(图4)。

图4 半榀组合单元示意图

6 施工模拟分析

利用Midas Gen计算软件进行施工模拟验算,自重取结构自重,通过对吊装单元的反力、位移、应力及应力比进行分析,从理论上保证吊装施工及卸载的精度和安全。

1)大厅桁架吊装、卸载验算 卸载采用阶段性卸载方法。自重状态下各点反力最大为6.6t,吊装过程中桁架各点位移最大为3.8mm,应力最大为28MPa;半榀桁架安装到位后,支撑节处反力为8.6t(2×4.3t),位移最大为5.5mm,应力最大为42MPa;整榀桁架安装到位后,未拆除支撑节时支撑节反力为17.2t(2×8.6t),桁架位移最大为11mm,应力最大为59MPa;安装完三榀桁架后,各支撑节反力最大为22t(10t+12t),桁架位移最大为16mm,应力最大为67MPa;三榀桁架安装到位,卸载第一榀桁架后支撑节反力最大为40.4t(22.1t+18.3t),桁架位移最大为29mm。

2)门头桁架组拼单元吊装验算 吊装过程中各点反力最大为27.8t,位移最大为15mm,应力最大为57.4MPa。

经过对桁架梁吊装过程的施工模拟验算,桁架梁组拼单元在吊装过程中的反力、位移、应力、应力比均满足设计及规范要求。

7 施工过程监测

30根格构柱,每根格构柱分为3节共90节,每节格构柱垂偏均在8mm以内,每根格构柱全高垂偏均在20mm以内,格构柱杯口位置偏差均在5mm以内;吊装桁架梁13榀,每榀大厅桁架梁挠度均满足规范要求;现场焊缝约1.2万道,其中1级焊缝(主要以管对接焊缝为主)823道,一次焊接探伤合格率达到99.5% 。

经过本工程实践检验,大跨度桁架结构形式的机库建筑,以科学的施工方法、合理的施工工序、精确的施工模拟,顺利完成了东航北京基地机务维修区的施工,保证了施工质量与工期。

[参考文献]

[1]GB 50205-2001,钢结构工程施工质量验收规范[S].

[2]GB 50755-2012,钢结构工程施工规范[S].