高磨蚀地层TBM滚刀现场试验研究

2018-05-18XIAMing

夏 明/XIA Ming

(中铁隧道股份有限公司,河南 郑州 450001)

盘形滚刀作为TBM的破岩工具,本身的技术性和施工中的正确使用对TBM的掘进速度和掘进成本的影响至关重要。TBM掘进施工的实践表明,大直径的TBM在硬岩地层中掘进,用于刀具的费用约占掘进施工费用的1/3,检查与更换刀具的时间占施工时间的1/3,因此,使用TBM进行隧道掘进施工时,刀具是要优先慎重考虑的重要环节之一。

近年,周建军[1]等通过砂卵石地层滚刀磨损室内实验,确定了滚刀线距离磨损系数,但通过3D扫描获取滚刀微量径向磨损量,测量精度不可控;苏明[2]等基于磨损比耗指数(滚刀径向磨损量与破岩量的比值)建立了滚刀磨损预测方法,通过建立该指标与滚刀磨损影响因素间的回归方程,为盾构刀具更换提供预警,但无法揭示滚刀磨损影响因素的物理规律;杨延栋[3,4]等基于宏观能量磨损理论和微观磨粒磨损机理建立了滚刀磨损理论预测模型,但磨粒磨损系数、能量磨损率等关键参数确定困难,影响预测准确性;谭青[5]等通过数值模拟的方法,建立了滚刀磨损形貌演变规律,仿真磨损量与实测磨损损量随刀位号变化规律一致,但预测值与实际值之间存在较大的误差。

上述研究对于TBM刀具磨损进行了深入的研究,但均未能通过现场试验得到验证,对于TBM刀具选型无法提供有效的参考。引汉济渭秦岭隧洞岭南工程TBM施工段,根据TBM前期的施工情况,已揭露的围岩显示具有岩石强度高242MPa、石英含量达97%,造成刀具消耗量巨大、刀具更换频繁、占用大量工序时间。因此需要针对国内外知名厂家刀具,通过开展刀具现场试验,找出适合该工程的刀具,以达到提高TBM掘进效率的目的。本文针对刀具选择困难的问题,开展刀具适应性选择现场试验方法研究,提出公平的评判指标,供类似项目刀具选用决策参考。

1 工程概况

引汉济渭岭南TBM段位于秦岭岭脊高中山区及岭南中低山区,地形起伏。高程范围1 050~2 420m,洞室最大埋深约2 000m。工程范围内主要涉及地层为下元古界长角坝岩群黑龙潭岩组石英岩、印支期花岗岩、华力西期闪长岩及断层碎裂岩、糜棱岩。岩性主要以花岗岩、石英岩为主,单轴干抗压强度96.7~242MPa,抗拉强度2.1~3.3MPa,内摩擦角51~68.5°,内聚力1.44~12.53MPa,完整系数0.59~0.89。围岩类别以Ⅱ类为主,占72.9%,另外Ⅰ类占16.7%,Ⅲ类占6.5%,Ⅳ类占2.9%,Ⅴ类占1%。地表水较发育,地下水为基岩裂隙水,水量较丰富,受大气降水补给,全隧可能发生的最大涌水量为41 000m3/d。

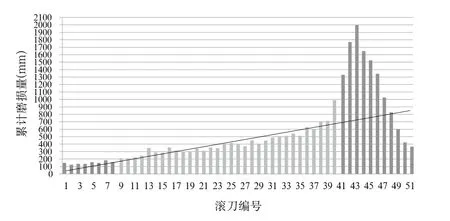

岭南TBM段采用Robbins公司生产的直径∅8.02m的开敞式TBM掘进,安装新刀时的开挖直径为∅8.05m。刀盘上布置了4把17英寸的中心双刃滚刀,刀刃编号为1#~8#,刀刃间距为101.6mm;刀盘上布置了20英寸的单刃滚刀43把,其中刀号9#~39#的31把滚刀为正滚刀,刀间距82.4mm;刀号40#~51#的12把滚刀为边缘滚刀,刀间距依次减小,如图1所示,图中Wmax表示该区域滚刀允许的最大磨损量。

图1 TBM滚刀刀间距布置示意图

2 滚刀现场试样方案

为保证刀具试验结果的可靠性,试验方案分为两个阶段进行:第一阶段分别对各厂家提供的刀具进行整体试验,结合试验过程中所进行的磨损量测试和岩性指标进行分析选出3~4家表现优异的刀具;第二阶段针对表现优异的刀具进行专项对比试验,以校验刀具的整体稳定性,最终选出表现最优的1~2个刀具厂家。

2.1 滚刀整体试验方案

引汉济渭岭南TBM段前2km不同刀位滚刀累计磨损量如图2所示,根据2km试掘进的刀具磨损情况统计分析,刀具磨损严重突出在过渡区域,因此,选择该区域开展刀具试验,即41#~48#刀位。由刀具厂家提供8~10把全新总成刀,且各部件要符合Robbins刀具标准尺寸,以便今后刀具修理可互换;在围岩稳定的情况下,依次安装在41~48#刀位试验,采集数据综合分析,并形成试验记录。试验记录需包括刀圈硬度测试、掘进参数、地质参数、刀圈磨损量、掘进距离、掘进时间。

图2 试掘进段滚刀累计磨损量柱状统计图

2.2 滚刀交叉对比试验方案

由第一阶段试验表现优异的厂家提供10把全新总成刀,分别将其中4把安装在31#、32#、37#、38#之间刀位,与装在33#~36#区域的Robbins刀具对比,验证其刀具的磨损速率和整刀寿命;将剩余6把分两批次交叉和Robbins刀具分别装于41#~43#、44#~46#刀位,验证其在极端情况下的使用寿命和磨损速率,以评判该刀具在本工程的适应性。

3 滚刀试验结果分析

3.1 滚刀耐磨性对比方法

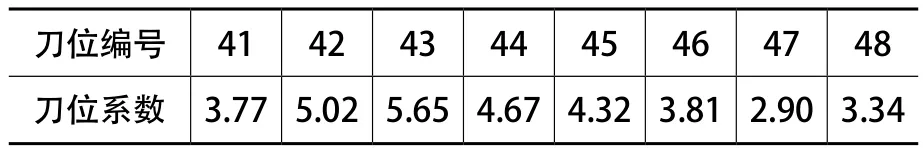

通过前2km不同刀位滚刀累计磨损量可知,不同刀位的滚刀磨损量有差异,不具有可比性,为了消除安装半径的影响,引入了滚刀磨损系数,滚刀刀位系数是通过前2km各个刀位的累计磨损量的相对值来确定的,滚刀刀位系数的计算方法如下:取22#刀位(也可取其他任意1个刀号)的刀位磨损系数为1,其他刀位的刀位系数为前2km累计磨损量与22#刀位累计磨损量的比值,则41#~48#试验刀位的刀位系数如表1所示。然后利用刀位系数换算每个刀位的相对磨损速率,使不同刀位的磨损速率具有可比性。

表1 试验刀位的刀位系数

3.2 滚刀试验结果分析

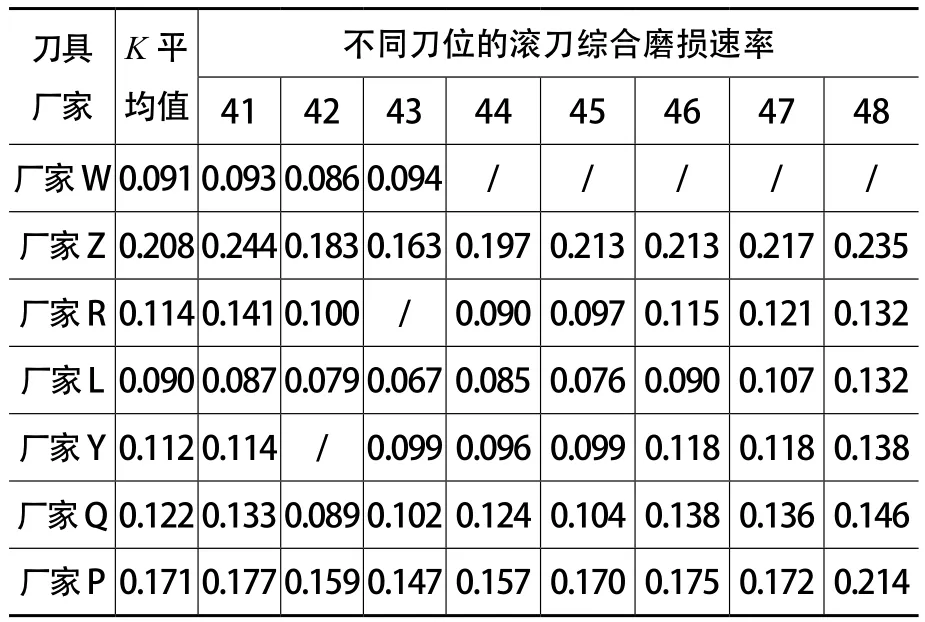

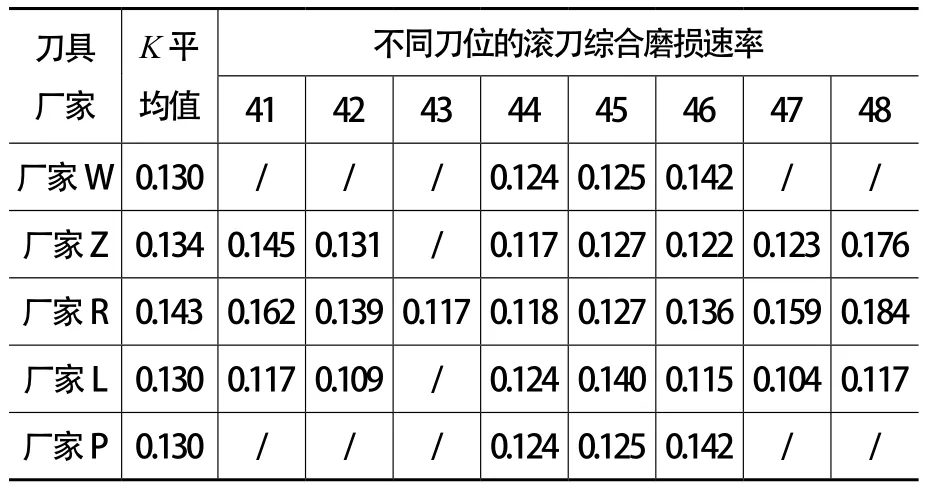

根据试验刀具的抗压强度、石英含量等岩性指标,可将试验段按岩石抗压强度分为2个组别分别进行比较分析,由于同一组别刀具试验过程中面临的地层参数、掘进参数基本相同,可由刀圈累计磨损量、累计掘进距离、刀位系数计算出刀圈的综合磨损速率K,综合磨损速率的计算方法为:综合磨损速率K=累计磨损量/(刀位磨损倍率×累计掘进距离)。将各厂家的刀具分别求平均综合磨损速率K,然后比较同一组别的刀具综合磨损速率均值,平均综合磨损速率K越大则刀圈耐磨性越差。

面刀区域由于刀间距基本相当,同时安装位置均无倾斜角度,在该区域进行试验能比较真实地反映出刀具磨损的过程及整刀;过渡区域由于刀具安装位置存在倾角,受力较复杂,在该区域进行试验能比较真实地反映出其在极端情况下的磨损情况。在相同地层、相同掘进参数条件下,通过每个区域的交叉对比试验后,可计算出每组Robbins刀具与试验刀具平均综合磨损速率K的比值,最后比较同一区域几组试验组的比值,该比值越大刀圈的耐磨性越好。

通过滚刀整体试验和交叉对比实验,得到不同厂家的滚刀磨损实验结果如表2、表3所示。

表2 低强度岩石刀具试验组试验结果 (UCS<150MPa)

表3 高强度岩石刀具试验组试验结果(UCS>150MPa)

根据刀具试验过程中的磨损量测试、岩性指标等综合分析,并考虑施工过程中的小部分测量允许误差,刀具耐磨性能试验结果为:国外厂家XHD≈厂家W≈厂家L>厂家T>厂家J>厂家Y>厂家R>国外厂家HD>厂家Q>国外厂家P>厂家Z>厂家F。

通过现场刀圈试验发现,国内厂家W、L、T、J刀具已与国外XHD优质产品水平接近,优于国外HD刀具20%~25%,另外4个国内厂家的刀具需要进一步提高。

4 结论与讨论

1)通过引汉济渭岭南TBM段前2km不同刀位滚刀累计磨损量的统计,确定了滚刀试验区域刀位磨损系数,提出了考虑滚刀刀位系数的综合综合磨损速率,用于滚刀耐磨性的评价,可消除安装半径对滚刀磨损速率的影响。

2)通过滚刀现场批量磨损试验和交叉对比试验,对国内外10个厂家11种滚刀的耐磨性进行了对比,得到试验刀具的耐磨性排名为:国外厂家XHD≈厂家W≈厂家L>厂家T>厂家J>厂家Y>厂家R>国外厂家HD>厂家Q>国外厂家P>厂家Z>厂家F。通过现场刀圈试验发现,国内厂家W、L、T、J刀具已与国外XHD优质产品水平接近,优于国外HD刀具20%~25%,另外4个国内厂家的刀具需要进一步提高。

各个刀具厂家现场试验的刀具数量有限,难免有未知因素导致滚刀耐磨性指标存在偏差。

[参考文献]

[1]周建军,宋佳鹏,谭忠盛.砂卵石地层地铁盾构盘形滚刀磨蚀性研究[J].土木工程学报,2017,50(S1):31-35.

[2]苏 明,李 彤,韩爱民,等.基于磨损比耗指数的滚刀磨损定量预测方法[J].隧道建设,2017,37(7):891-898.

[3]杨延栋,陈 馈,李凤远,等.盘形滚刀磨损预测模型[J].煤炭学报,2 015,40(6):1290-1296.

[4]杨延栋,陈 馈,张 兵,等.基于宏观能量理论与微观磨损机制的滚刀磨损量预测[J].隧道建设,2015,35(12):1356-1360.

[5]谭 青,孙鑫健,夏毅敏,等.TBM盘形滚刀磨损预测模型[J].中南大学学报(自然科学版),2017,48(1):54-60.